Расчетно-пояснительная записка

к курсовому проекту по курсу:

«Конструкторское проектирование РЭС»

на тему:

«Блок управления подогревателем жидкостным»

Калуга 2007

Содержание

1.Введение

2.Конструкторская часть

2.1.Назначение устройства

2.2.Основные технические характеристики

2.3.Описание принципа функционирования

2.4.Обоснование выбора элементной базы

2.5.Расчет на действие механических нагрузок

2.6.Тепловой расчет

2.7.Расчет надежности

3. Технологическая часть

3.1.Разработка технологического процесса сборки субблока

3.2.Описание специальной технологической оснастки

3.3.Аттестация разработанного технологического процесса

4.Заключение

5.Список литературы

Приложение

Введение

Целью курсового проекта является ознакомление с конструкцией печатного узла и разработка технологического процесса сборки субблока. В качестве изделия для данного курсового проекта взят блок управления подогревателем жидкостным 3142.3761, применяемый при предпусковом подогреве двигателей и отопления салона автомобилей МАЗ, КАМАЗ, автобусов ПАЗ, ЛиАЗ, НефАЗ и других транспортных средств.

Конструкторская часть включает в себя изучение схемы электрической принципиальной и построение функциональной схемы, а также сборочного чертежа субмодуля и разводку ПП с помощью средств САПР – P-CAD 2002. Так же конструкторская часть включает необходимые расчёты: на действие удара, на вибрацию, расчёт теплового режима радиатора, расчет надёжности.

Технологическая часть представлена разработкой технологического процесса сборки субблока с описанием применяемой технологической оснастки.

В заключении проделанной работы проведена аттестация разработанного технологического процесса.

Конструкторская часть

Назначение блока управления подогревателем

Блок управления предназначен для управления работой и диагностики неисправностей жидкостного подогревателя типа 14.8106, 15.8106 и их модификаций.

Блок управления предназначен для автоматического управления работой жидкостного подогревателя c потребляемой мощностью не более 250 Вт, применяемого при предпусковом подогреве двигателей и отопления салона автомобилей МАЗ, КАМАЗ, автобусов ПАЗ, ЛиАЗ, НефАЗ и других транспортных средств поставляемых на экспорт, в страны с умеренным климатом, а также для поставки в запасные части к ним.

Блок управления по условиям эксплуатации относится к изделиям категории размещения 2 и выпускается в климатическом исполнении «У» по ГОСТ15150-69 для работы при температурах от минус 50 до плюс 65°С.

По общероссийскому классификатору промышленной и сельскохозяйственной продукции (ОКП) блоку управления 3142.3761 присвоен код ОКП 45 7311 1327.

Характеристики

2.2.1 Потребляемая мощность не более 5 Вт.

2.2.2 Режим работы продолжительный номинальный S1 по ГОСТ Р52230-2004.

2.2.3 Габаритные и присоединительные размеры должны соответствовать габаритному чертежу 3142.3761 000 ГЧ. Т.е. не должны превышать размеров: 128,8*39,3*110,5 мм (В*Т*Ш).

2.2.4 Масса блока управления должна быть не более 0,4 кг.

2.2.5 Показатель безотказности – 90%, наработка до отказа не менее 6000 моточасов или 50000 включений.

2.2.6 Диапазон рабочего напряжения 20-30 В.

2.2.7 Блок управления должен обеспечивать номинальные значения параметров при нормальных значениях климатических факторов внешней среды:

а) температура окружающего воздуха (25±10)°С;

б) относительная влажность 45-80%;

в) атмосферное давление 84,0-106,7 кПа (630-800 мм.рт.ст.).

2.2.8 При температуре окружающей среды от минус 50 до плюс 65°С блок управления должен сохранять свои параметры: время начальной продувки tн, предохранительное время tпр, время продувки tв и время инерционного выбега двигателя подогревателя tи.

2.2.9 Степень защиты от проникновения посторонних тел, пыли и воды IР54 по ГОСТ14254-96.

Расчет на действие механических нагрузок

Тепловой расчет

Тепловой расчет элемента VT2

1) Определим мощность, рассеиваемую транзистором BC 847B. Рассматриваемый транзистор является полевым.

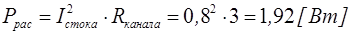

Рассеиваемая на нем мощность определяется как произведение квадрата тока, протекающего через транзистор, на сопротивление канала.

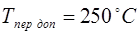

На графике зависимости сопротивления канала от температуры перехода выберем точку, соответствующую температуре перехода, ближайшей к максимально допустимой. Для рассматриваемого транзистора максимально допустимая температура перехода составляет  .

.

Выбранной точке соответствует значение сопротивления канала 3 Ома.

Максимальный ток, протекающий через транзистор VT2, будет определяться максимальным из токов: ток заряда аккумулятора (0,7А) и ток, потребляемый устройствами, подключенными к модулю питания (0,8А).

Таким образом, есть все необходимые данные для того чтобы определить рассеиваемую транзистором мощность:

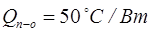

3) Для транзистора BC 847B (корпус SOT-23) в справочнике приводится значение теплового сопротивления переход - окружающая среда  :

:

– при  кв. дюйм (3,2 см2)

кв. дюйм (3,2 см2)  .

.

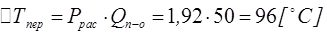

4) Определим перегрев перехода транзистора относительно окружающей среды при его установке на медный проводник, площадь которого не менее 6,4 см2:

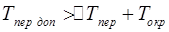

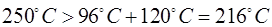

5) Проверим, выполняется ли условие  . Температуру окружающей среды с учетом воздействия установленных рядом с транзистором элементов примем равной 120 градусам.

. Температуру окружающей среды с учетом воздействия установленных рядом с транзистором элементов примем равной 120 градусам.

Выражение (*) показывает, что при площади медного проводника, на котором расположен транзистор, не менее 3,2 см2, протекающем через него токе 0,8А и температуре окружающей среды 120°C температура транзистора не поднимется выше допустимой.

Расчет надежности

Надежность – свойство электронной аппаратуры выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, при соблюдении режимов эксплуатации, правил технического обслуживания, хранения и транспортирования

Ресурс – продолжительность работы ЭА до предельного состояния, установленного в нормативно-технической документации.

Случайное событие, приводящее к полной или частичной утрате работоспособности ЭА, называется отказом.

Отказы по характеру изменения параметров аппаратуры до момента их возникновения подразделяют на внезапные (катастрофические) и постепенные. Постепенные отказы характеризуются временным изменением одного или нескольких параметров, внезапные — скачкообразно изменяющимися.

По взаимосвязи между собой различают отказы независимые, не связанные с другими отказами, и зависимые.

По повторяемости возникновения отказы бывают одноразовые (сбои) и перемежающиеся. Сбой – однократно возникающий самоустраняющийся отказ, перемежающийся – многократно возникающий сбой одного и того же характера.

Расчет надежности заключается в определении показателей надежности изделия по известным характеристикам надежности составляющих компонентов и условиям эксплуатации. Для расчета надежности необходимо иметь логическую модель безотказной работы системы. При ее составлении предполагается, что отказы элементов независимы, а элементы и система могут находиться в одном из двух состояний: работоспособном или неработоспособном. Элемент, при отказе которого отказывает вся система, считается последовательно соединенным на логической схеме надежности. Элемент, отказ которого не приводит к отказу системы, считается включенным параллельно.

1. Интенсивность отказов элементов с учётом условий эксплуатации изделий определяется по формуле:

li=l0iK1K2K3K4ai(T,Kн),

где l0i - номинальная интенсивность отказов;

К1 и К2 - поправочные коэффициенты в зависимости от воздействия механических факторов; они выбираются из условия  ;

;

К3 - поправочный коэффициент в зависимости от воздействия влажности и температуры (  );

);

К4 - поправочный коэффициент в зависимости от давления воздуха; при высоте над уровнем моря 0..1 км,  .

.

ai(T,Kн) - поправочный коэффициент в зависимости от температуры поверхности элемента (Т) и коэффициента нагрузки (Кн).

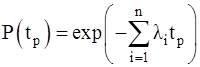

2. Вероятность безотказной работы в течение заданной наработки (0,tр) рассчитывается по формуле:

,

,

где n – число элементов.

3. При этом интенсивность отказов системы:

,

,

4. Среднее время наработки до отказа:

Т = 1/L.

1. Определим интенсивность отказов элементов:

Таблица №4

| ЭРЭ | N | l0i ×10-6, 1/ч | ai | К1 | К2 | К3 | К4 | li ×10-6, 1/ч |

| Диоды | 12 | 0,2 | 2 |

1 |

1 |

3 |

1,65 | 1,98 |

| Конденсаторы | 18 | 0,5 | 1 | 2,47 | ||||

| Микросхема | 2 | 0,65 | 3 | 9,65 | ||||

| Предохранитель | 1 | 0,2 | 1 | 0,99 | ||||

| Разъем | 1 | 0,5 | 0,6 | 1,48 | ||||

| Резисторы | 63 | 0,1 | 0,8 | 0,396 | ||||

| Резонатор кварцевый | 1 | 0,27 | 0,9 | 1,2 | ||||

| Реле | 1 | 0,6 | 1,5 | 4,455 | ||||

| Стабилитрон | 4 | 0,2 | 1,2 | 1,188 | ||||

| Транзисторы | 13 | 0,45 | 0,95 | 2,11 | ||||

| Плата печатная | 1 | 0,5 | 0,04 | 0,099 | ||||

| Пайка | 274 | 0,02 | 0,5 | 0,049 |

2. Определим интенсивность отказов системы.

L = 166,3×10-61/ч

3. Определим среднее время наработки на отказ.

Т = 6013ч

4. Определим вероятности безотказной работы в течение 3000ч:

Р(tp) = exp(-40,34×10-6×3000) = 0,886 = 88,6%

Требования по надежности выполняются.

Технологическая часть

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1. Напряжение питания – однофазное, от сети переменного тока 220В, 50Гц.

2. Подводимый сжатый воздух давлением не менее 5 кг/см  ;

;

3. Расход сжатого воздуха при давлении 5 кг/см  составляет не более 200 л/ч.

составляет не более 200 л/ч.

4. Загрязнённость питающего воздуха по ГОСТ 17433-80, не грубее 12 класса.

5. Температура окружающей среды - от +10 °С до +45 °С.

6. Потребляемая мощность устройства - не более 120Вт.

7. Габаритные размеры: (L*B*H) - (597*520*384) мм.

Заключение

Результатом курсового проектирования являются расчет механических параметров, расчет надежности, температурный расчет. Расчеты показали полное соответствие конструкции, выбранных ЭРЭ и основных параметров печатного узла требованиям проектирования.

Разработан техпроцесс сборки субблока, выбрана специальная оснастка и выполнена аттестация техпроцесса, в результате которой ему была присвоена высшая категория.

По результатам курсового проектирования оформлено:

Лист 1 – Формат А1 – Схема электрическая принципиальная,

Лист 2 – Формат А1 – Схема структурная,

Лист 3 – Формат А1 – Субмодуль. Чертёж сборочный,

Лист 4 – Формат А1 – Схема техпроцесса,

Лист 5 – Формат А1 – Техоснастка. Чертёж сборочный.

Список используемой литературы:

1. Проектирование конструкций РЭА, Е.М. Парфенов и др., М., Радио с связь, 1989 г.

2. Проектирование маршрутных и операционных технологических процессов, Метод. пособие к курсовому проекту, Детюк В.И., М., МГТУ, 1991 г.

3. Проектирование технологической оснастки для сборки модулей РЭС, Метод. пособие к курсовому проекту, Детюк В.И., М., МГТУ, 1991 г.

4. Аттестация и оценка уровня качества технологических процессов, Метод. пособие для лабораторных работ, Детюк В.И., М., МГТУ, 1998 г.

5. Технология электрических соединений элементов поверхностного монтажа РЭС, Учебное пособие для упражнений по курсу «Технология РЭС», Калуга, 2002 г.

6. Методичка с расчетами И.В.Чухраева

Расчетно-пояснительная записка

к курсовому проекту по курсу:

«Конструкторское проектирование РЭС»

на тему:

«Блок управления подогревателем жидкостным»

Калуга 2007

Содержание

1.Введение

2.Конструкторская часть

2.1.Назначение устройства

2.2.Основные технические характеристики

2.3.Описание принципа функционирования

2.4.Обоснование выбора элементной базы

2.5.Расчет на действие механических нагрузок

2.6.Тепловой расчет

2.7.Расчет надежности

3. Технологическая часть

3.1.Разработка технологического процесса сборки субблока

3.2.Описание специальной технологической оснастки

3.3.Аттестация разработанного технологического процесса

4.Заключение

5.Список литературы

Приложение

Введение

Целью курсового проекта является ознакомление с конструкцией печатного узла и разработка технологического процесса сборки субблока. В качестве изделия для данного курсового проекта взят блок управления подогревателем жидкостным 3142.3761, применяемый при предпусковом подогреве двигателей и отопления салона автомобилей МАЗ, КАМАЗ, автобусов ПАЗ, ЛиАЗ, НефАЗ и других транспортных средств.

Конструкторская часть включает в себя изучение схемы электрической принципиальной и построение функциональной схемы, а также сборочного чертежа субмодуля и разводку ПП с помощью средств САПР – P-CAD 2002. Так же конструкторская часть включает необходимые расчёты: на действие удара, на вибрацию, расчёт теплового режима радиатора, расчет надёжности.

Технологическая часть представлена разработкой технологического процесса сборки субблока с описанием применяемой технологической оснастки.

В заключении проделанной работы проведена аттестация разработанного технологического процесса.

Конструкторская часть

Дата: 2019-07-30, просмотров: 325.