По организации постройки судов судостроительные предприятия разделяют на судостроительные заводы, судостроительные верфи, судосборочные верфи и сдаточные базы. Наиболее эффективными из судостроительных предприятий являются судостроительная верфь и комплекс заводов судового машиностроения; эти предприятия характеризуются большей специализацией и более развитым кооперированием, чем предприятие широкого профиля типа судостроительно-машиностроительного завода.

При проектировании сварочного производства основным и главным исходным материалом служит заданная программа производства сварных конструкций, включенная в утвержденное задание.

Производственная программа — это перечень изделий, подлежащих изготовлению в цехе за установленный период (обычно — год), с подразделением их на конструктивно однородные группы и с указанием выпуска в количественном и в ценностном выражении.

Тип проектируемого сварочного производства обусловлен производственной программой, которая влияет на степень детализации и точность проектных разработок.

В курсовом проекте рассматривается приведенная программа, которая применяется при проектировании цехов (отделений, участков) серийного производства, когда номенклатура заданных изделий обширна и разнообразна по типоразмерам. В этом случае для уменьшения объема и стоимости проектных работ и сокращения сроков проектирования номенклатуру заданных изделий приводят к сокращенной номенклатуре «изделий-представителей» программы. Такой является, например, годовая программа судостроительных предприятий различных классов, приведенная к выпуску судов-представителей.

Приведенная программа получается в результате подразделения номенклатуры выпускаемых изделий на конструктивно-однородные группы и выделения из них изделий-представителей. Затем с помощью коэффициентов приведения по массе и по трудоемкости, учитывающих соответственно заданную массу и трудоемкость работ для годового выпуска изделий, выражают годовую программу проектируемого производства в приведенных объемах. Полученные данные используют для определения элементов проектируемого производства.

Определение расчётной годовой программы цеха

Таблица1.2.1 Исходные данные

| Тип судна | L,м | В,м | Т,м | δ | Количество за 5 лет |

| Танкер | 165 | 23,6 | 11,2 | 0,763 | 10 |

| Сухогруз | 140 | 17,9 | 6,0 | 0,775 | 12 |

| Пассажирское | 110 | 13,4 | 4,8 | 0,640 | 15 |

Таблица 1.2.2. Определение водоизмещения судна

| Тип судна | D,т |

| Танкер | 34108 |

| Сухогруз | 11944 |

| Пассажирское | 4641 |

(1)

(1)

Таблица 1.2.3 Определение чистого веса судна.

| Тип судна | рк | рм | D ,т | Рк ,т |

| Танкер | 0,2÷0,3 | 0,05÷0,1 | 34108 | 10233 |

| Сухогруз | 0,22÷0,55 | 0,05÷0,1 | 11944 | 3822 |

| Пассажирское | 0,4÷0,55 | 0,2÷0,3 | 4641 | 3249 |

Рч=(рк+рм)·D; (2)

В качестве судна представителя выбираем танкер.

Таблица 1.2.4.

Определение общей трудоёмкости работ по постройке судна

| Тип судна | Рч, (т) | tуд,чел.×ч. | Т,чел.×ч. | Кол-во судов |

| Танкер | 8319 | 64 | 654912 | 10 |

| Сухогруз | 3146 | 80 | 305760 | 12 |

| Пассажирское | 2717 | 150 | 487350 | 15 |

| Общая трудоемкость: 17528490 | ||||

Таблица 1.2.5.

Распределение объема работ по этапам в процентах от общей трудоемкости.

Тип судна

Изготовление дет.

Изготовление узл. И секций

Стапель

Достройка

Испытание и сдача

Работа внешн. пред.

Всего,

%

Таблица 1.2.6.

Определение общей трудоемкости работ по периодам постройки судна.

| Тип судна | Изготовление дет. | Изготовление узл. и секций | Стапель | Достройка | Испытание и сдача | Работа внешн. пред. | Всего, н.час | |

| Танкер | 29471 | 106751 | 294710 | 101511 | 58942 | 63526 | 654912 | |

| Сухогруз | 13759 | 48922 | 140650 | 48004 | 27518 | 26907 | 305760 | |

| Пассажирское | 19494 | 63356 | 226130 | 66280 | 38988 | 73103 | 487350 |

Таблица 1.2.7.

Определение расчётной годовой программы цеха.

| Судно представитель | Танкер | трудоемкость |

| N на 5 лет (шт) | 10 | 17528490 |

| N на 1 год (шт) | 5,4 | 350598 |

, (4)

, (4)

где  общая трудоёмкость изготовления всех судов;

общая трудоёмкость изготовления всех судов;

трудоёмкость изготовления судна представителя.

трудоёмкость изготовления судна представителя.

Распределение трудоемкости по изготовлению секций и узлов.

70% ∑Tизг. сек= 74725

30%∑Tизг. узл.= 32025

Общая трудоемкость:106751

Трудоемкость изготовления секций.

Таблица 1.2.8

| % от Pкорп. | Масса сек на 1 судно, т | Коэф. слож. выпол. работ | Масса секции условно, т | ∑Тпо секциям, ч/час | Годовая ∑Тпо секциям, ч/час | |

| Днищевая | 28 | 1863 | 6,5 | 12112 | 21801 | 117725,4 |

| Кормовая объемная | 8 | 532 | 7 | 3726 | 6708 | 36223,2 |

| Носовая объемная | 7 | 465 | 7 | 3260 | 5869 | 31692,6 |

| Бортовая | 22 | 1464 | 6 | 8790 | 15823 | 85444 |

| Бак | 5 | 332 | 3 | 998 | 1796 | 9698 |

| Рубка | 18 | 1197 | 3 | 3593 | 6468 | 34927 |

| Палубы и переборки | 2 | 133 | 5 | 665 | 1197 | 2683 |

∑=33147т

qусл.= ∑Тпо секциям/∑Мпо секциям = 1,8

Трудоемкость изготовления узлов.

Таблица 1.2.9.

| % от Pкорп. | Масса сек на 1 судно, т | Коэф. слож. выпол. работ | Масса узлов условно, т | ∑Тпо узлам, ч/час | Годовая ∑Тпо узлам, ч/час | |

| Фундаменты подкрепления крышек люков | 8 | 532 | 8 | 4259 | 10222 | 55198 |

| Полотнища | 55 | 3660 | 1 | 3660 | 8784 | 47433 |

| Тавровый набор | 9 | 598 | 1,5 | 898 | 2156 | 11642 |

| Узлы набора | 16 | 1064 | 2 | 2129 | 5111 | 27599 |

∑=10947т

qусл.= ∑Тпо уз./∑Мпо уз. = 2,4

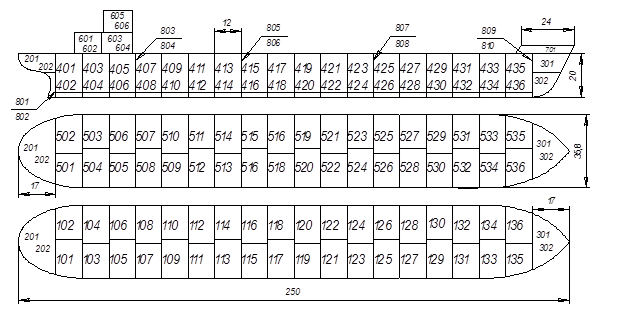

Эскиз корпуса судна.

Дата: 2019-07-30, просмотров: 284.