Содержание

Введение.

1. Назначение и расчётная программа цеха.

1.1 Назначение цеха и его роль в общем процессе постройки судна.

Определение расчётной годовой программы цеха

1.2 Пересчёт трудоёмкости для изготовления узлов и секций на судно

1.3 Разбивка корпуса судна на сборочные единицы.

2. Основные положения по организации производства и технологии изготовления типовых узлов и секций.

3. Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих.

3.1 Режим работы цеха и фонды времени работы оборудования и рабочих.

3.2 Расчёт и оптимизация количества рабочих мест.

3.3 Расчёт и оптимизация количества оборудования.

3.4 Расчёт количественного и качественного состава работающих.

4. Расчет площади, выбор размеров и числа пролетов цеха, выбор подъемно-транспортных средств цеха

4.1 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха.

4.2 Административно-конторские и бытовые помещения.

4.3 Расчет и планировка цеховых складов и кладовых.

4.4 Выбор подъемно-транспортного оборудования.

4.5 Разработка схем подключения энергосред.

5. Расчёт годовой потребности цеха в основных и вспомогательных материалах.

5.1 Потребности цеха в материалах.

5.2 Годовая потребность в прокате.

5.3 Годовая потребность в электродной проволоке.

5.4 Годовая потребность во флюсе для автоматической сварки.

5.5 Годовая потребность в горючих и сжатых газах при резке и сварке.

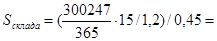

5.6 Годовая потребность в воде.

5.7 Годовая потребность в паре.

5.8 Годовая потребность в электроэнергии.

6. Расчёт себестоимости цеховой продукции.

7. Техника безопасности и охраны труда.

8. Технико-экономические показатели проекта цеха и их анализ.

Заключение.

Список используемой литературы.

Введение

Строительству особенно крупных и сложных предприятий и сооружений (а такими чаще всего являются именно судостроительные предприятия) предшествует разработка технико-экономического обоснования.

Технико-экономическое обоснование (ТЭО) является предпроектным документом, на основании которого принимается peшение об экономической целесообразности строительства нового судостроительного сооружения в том или ином районе страны.

В состав ТЭО входят: исходные данные о размере намечаемого строительства (класс судостроительного предприятия), его специализация, методы постройки судов, тип и размеры основных цехов и сооружений, площади территории верфи; обоснование потребности народного хозяйства в продукции проектируемого предприятия (сооружения), указания об источниках обеспечения производства сырьем, полуфабрикатами, электроэнергией, топливом и водой, кадрами, расчет капитальных затрат и срока их окупаемости, сведения о возможной кооперации.

На основе утвержденного ТЭО составляется задание на проектирование с обоснованием технико-экономической целесообразности строительства нового или реконструкции старого производства.

В задании указывают: наименование предприятия, здания или сооружения, основание для проектирования, район, пункт и площадку строительства, номенклатуру продукции и мощность производства (тип судна, серийность и годовой выпуск), режим работы, сменность работы, намечаемую специализацию, производственное и хозяйственное кооперирование, основные источники обеспечения предприятия при его эксплуатации и в период строительства сырьем, водой, газом, электроэнергией, кадрами, внешние транспортные связи, предполагаемое расширение проектируемого объекта в дальнейшем, намечаемые сроки и порядок осуществления строительства (в соответствии с утвержденными нормами продолжительности), стадийность проектирования, наименование генеральной проектной организации и строительной организации — генерального подрядчика, особые условия (например, условия присоединения к магистральным и городским сетям и др.).

Технический проект промышленного предприятия, цеха или другого сооружения обеспечивает возможность наиболее эффективно использовать общественный труд, материальные и денежные ресурсы как при строительстве, так и при дальнейшей эксплуатации объекта, осуществить строительство в намеченные сроки, определить общую сметную стоимость строительства и основные технико-экономические показатели проектируемого производства.

При разработке технического проекта указывают источники обеспечения проектируемого производства сырьем, материалами, энергией, водой и другими ресурсами, а также кадрами, составляют схемы транспортных потоков сырья и готовой продукции, определяют уровень специализации и кооперирования производства, дают описание технологических процессов, обеспечивающих высокую производительность труда и внедрение передовых методов организации, производства, указывают пути применения автоматизированных систем управления, принимают объемно-планировочные архитектурные и конструктивные решения по строительству зданий и сооружений, создают условия для научной организации труда и бытового обслуживания работающих, разрабатывают сметы капитального строительства и определяют технико-экономические показатели производства.

Расчетно-пояснительная записка технического проекта должна быть составлена кратко и ясно, без излишних подробностей и рассмотрения второстепенных вопросов. Графические материалы приводятся в минимальном объеме

При разработке рабочих чертежей не допускаются отступления от принятых в утвержденном техническом проекте решений, если они приводят к ухудшению основных техникоэкономических показателей или предусмотренных условий труда работающих, либо к увеличению стоимости строительства, установленной при утверждении проекта. В процессе разработки рабочих чертежей отдельные вопросы могут быть уточнены и детализированы, но лишь в той степени, которая необходима для производства строительно-монтажных работ индустриальными методами.

Таблица1.2.1 Исходные данные

| Тип судна | L,м | В,м | Т,м | δ | Количество за 5 лет |

| Танкер | 165 | 23,6 | 11,2 | 0,763 | 10 |

| Сухогруз | 140 | 17,9 | 6,0 | 0,775 | 12 |

| Пассажирское | 110 | 13,4 | 4,8 | 0,640 | 15 |

Таблица 1.2.2. Определение водоизмещения судна

| Тип судна | D,т |

| Танкер | 34108 |

| Сухогруз | 11944 |

| Пассажирское | 4641 |

(1)

(1)

Таблица 1.2.3 Определение чистого веса судна.

| Тип судна | рк | рм | D ,т | Рк ,т |

| Танкер | 0,2÷0,3 | 0,05÷0,1 | 34108 | 10233 |

| Сухогруз | 0,22÷0,55 | 0,05÷0,1 | 11944 | 3822 |

| Пассажирское | 0,4÷0,55 | 0,2÷0,3 | 4641 | 3249 |

Рч=(рк+рм)·D; (2)

В качестве судна представителя выбираем танкер.

Таблица 1.2.4.

Тип судна

Изготовление дет.

Изготовление узл. И секций

Стапель

Достройка

Испытание и сдача

Работа внешн. пред.

Всего,

%

Таблица 1.2.6.

Определение общей трудоемкости работ по периодам постройки судна.

| Тип судна | Изготовление дет. | Изготовление узл. и секций | Стапель | Достройка | Испытание и сдача | Работа внешн. пред. | Всего, н.час | |

| Танкер | 29471 | 106751 | 294710 | 101511 | 58942 | 63526 | 654912 | |

| Сухогруз | 13759 | 48922 | 140650 | 48004 | 27518 | 26907 | 305760 | |

| Пассажирское | 19494 | 63356 | 226130 | 66280 | 38988 | 73103 | 487350 |

Таблица 1.2.7.

Определение расчётной годовой программы цеха.

| Судно представитель | Танкер | трудоемкость |

| N на 5 лет (шт) | 10 | 17528490 |

| N на 1 год (шт) | 5,4 | 350598 |

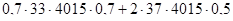

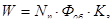

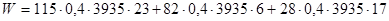

, (4)

, (4)

где  общая трудоёмкость изготовления всех судов;

общая трудоёмкость изготовления всех судов;

трудоёмкость изготовления судна представителя.

трудоёмкость изготовления судна представителя.

Распределение трудоемкости по изготовлению секций и узлов.

70% ∑Tизг. сек= 74725

30%∑Tизг. узл.= 32025

Общая трудоемкость:106751

Трудоемкость изготовления секций.

Таблица 1.2.8

| % от Pкорп. | Масса сек на 1 судно, т | Коэф. слож. выпол. работ | Масса секции условно, т | ∑Тпо секциям, ч/час | Годовая ∑Тпо секциям, ч/час | |

| Днищевая | 28 | 1863 | 6,5 | 12112 | 21801 | 117725,4 |

| Кормовая объемная | 8 | 532 | 7 | 3726 | 6708 | 36223,2 |

| Носовая объемная | 7 | 465 | 7 | 3260 | 5869 | 31692,6 |

| Бортовая | 22 | 1464 | 6 | 8790 | 15823 | 85444 |

| Бак | 5 | 332 | 3 | 998 | 1796 | 9698 |

| Рубка | 18 | 1197 | 3 | 3593 | 6468 | 34927 |

| Палубы и переборки | 2 | 133 | 5 | 665 | 1197 | 2683 |

∑=33147т

qусл.= ∑Тпо секциям/∑Мпо секциям = 1,8

Трудоемкость изготовления узлов.

Таблица 1.2.9.

| % от Pкорп. | Масса сек на 1 судно, т | Коэф. слож. выпол. работ | Масса узлов условно, т | ∑Тпо узлам, ч/час | Годовая ∑Тпо узлам, ч/час | |

| Фундаменты подкрепления крышек люков | 8 | 532 | 8 | 4259 | 10222 | 55198 |

| Полотнища | 55 | 3660 | 1 | 3660 | 8784 | 47433 |

| Тавровый набор | 9 | 598 | 1,5 | 898 | 2156 | 11642 |

| Узлы набора | 16 | 1064 | 2 | 2129 | 5111 | 27599 |

∑=10947т

qусл.= ∑Тпо уз./∑Мпо уз. = 2,4

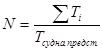

Эскиз корпуса судна.

Таблица 1.4.

Спецификация секций корпуса судна.

| № | Наименование | Размеры (м) | Масса (т) | Кол-во (шт) | Общая масса (т) | % |

| 101÷136 | Днищевая | 11×21.5×1.4 | 71,1 | 42 | 2988 | 29,2% |

| 401÷436 | Бортовая | 11×6.2×1 | 62,6 | 42 | 2630 | 25,7% |

| 501÷536 | Палубная | 11×21.5×0.6 | 50,7 | 42 | 2128 | 20,8% |

| 801÷805 | Переборки | 0.4×6.2×21.5 | 83,1 | 16 | 1330 | 13,0% |

| 301 | Носовая объёмная | 15×21.5 ×7.6 | 102,3 | 3 | 307 | 3,0% |

| 302 | Кормовая объёмная | 11×21.5×0.6 | 95,5 | 3 | 287 | 2,8% |

| 201 | Бак | 15×21.5×1.5 | 25,6 | 2 | 51 | 0,5% |

| 202 | Надстройки объёмная | 11×6 ×21.2 | 85,3 | 6 | 512 | 5,0% |

|

| å= | 10233 | 100,0% | |||

Днищевые секции .

Наименование операции.

Трудоемкость на годовую программу (чел. ч)

Кол-во рабочих в бригаде (чел)

Расчетное число рабочих мест (шт)

Принятое число раб. мест (шт)

nпр.

Коэфф. загрузки.

k/з.

Трудоемкость по опер на 1 судно-прот.

1

Наладка оснастки

324

8

0,010

1

0,010

23

2

Сборка НО

2326

10

0,056

1

0,056

165

3

Сварка НО

1663

10

0,040

1

0,040

118

4

Разметка мест установки набора

1001

8

0,030

1

0,030

71

5

Зачистка

1001

8

0,030

1

0,030

71

6

Установка набора глав. направления

2002

8

0,060

1

0,060

142

7

Приварка набора глав. направления

1663

8

0,050

1

0,050

118

8

Установка перекрест.набора

3665

8

0,111

1

0,111

260

9

Приварка перекрест.набора

3326

8

0,100

1

0,100

236

10

Разметка мест уст-ки дет.насыщения

662

8

0,020

1

0,020

47

11

Установка деталей насыщения

1677

8

0,051

1

0,051

119

12

Приварка деталей насыщения

2664

8

0,080

1

0,080

189

13

Установка настила 2-го дна

3002

8

0,091

1

0,091

213

14

Сварка настила 2-го дна с набором

3665

8

0,111

1

0,111

260

15

Кантовка

324

4

0,020

1

0,020

23

16

Сварка с обратной стороны шва

648

4

0,039

1

0,039

46

17

Правка

662

4

0,040

1

0,040

47

18

Проверка, контуровка и маркировка

1987

4

0,120

1

0,120

141

19

Испытания и сдача ОТК

1001

4

0,060

1

0,060

71

Σ

33265

136

19

Оптимизация числа рабочих мест.

Наименование операции.

Σ(nпр×kз)

nрм

k/з

1

1÷14

0,841

1

0,841

2

15÷19

0,279

1

0,279

Σ

2

0,560

k/з = Σn×k/nпр

Бортовые секции.

Наименование операции.

Трудоемкость на годовую программу (чел. ч)

Кол-во рабочих в бригаде (чел)

Расчетное число рабочих мест (шт)

Принятое число раб. мест (шт)

nпр.

Коэфф. загрузки.

k/з.

Трудоемкость по опер

Наладка оснастки

1310

2

0,158

1

0,158

35

Сборка нар. обш.

4381

8

0,132

1

0,132

117

Сварка нар. обш.

3931

8

0,119

1

0,119

105

Разметка мест установки набора

1498

8

0,045

1

0,045

40

Зачистка

2396

8

0,072

1

0,072

64

Установка набора глав. направления

5242

8

0,158

1

0,158

140

Приварка набора глав. направления

4830

8

0,146

1

0,146

129

Установка перекрест.набора

2621

8

0,079

1

0,079

70

Приварка перекрест.набора

2471

8

0,075

1

0,075

66

Разметка мест уст-ки дет.насыщения

674

8

0,020

1

0,020

18

Установка дет.насыщения

2097

8

0,063

1

0,063

56

Приварка дет.насыщения

1872

8

0,057

1

0,057

50

Кантовка

861

4

0,052

1

0,052

23

Сварка с обратной стороны шва

3931

8

0,119

1

0,119

105

Правка

1760

4

0,106

1

0,106

47

Проверка, контуровка и маркировка

2172

4

0,131

1

0,131

58

Испытания и сдача ОТК

1760

4

0,106

1

0,106

47

Σ

43807

114

17

1170

Оптимизация числа рабочих мест.

Наименование операции.

Σ(nпр×kз)

nрм

k/з

1

1÷12

1,125

2

0,562

2

13÷17

0,514

1

0,514

Σ

3

0,538

Секции палуб

Наименование операции.

Трудоемкость на годовую программу (чел. ч)

Кол-во рабочих в бригаде (чел)

Расчетное число рабочих мест (шт)

Принятое число раб. мест (шт)

nпр.

Коэфф. загрузки.

k/з.

Трудоемкость по опер

1

Сборка нар. обш.

957

8

0,029

1

0,029

29

2

Сварка нар. обш.

825

8

0,025

1

0,025

25

3

Разметка мест установки набора

1221

8

0,037

1

0,037

37

4

Газовая резка

957

8

0,029

1

0,029

29

5

Зачистка

1287

8

0,039

1

0,039

39

6

Установка набора глав. направления

5047

8

0,152

1

0,152

153

7

Приварка набора глав. направления

4189

8

0,126

1

0,126

127

8

Установка перекрест.набора

4783

8

0,144

1

0,144

145

9

Приварка перекрест.набора

4024

8

0,122

1

0,122

122

10

Разметка мест уст-ки дет.насыщения

528

8

0,016

1

0,016

16

11

Установка дет.насыщения

1517

8

0,046

1

0,046

46

12

Приварка дет.насыщения

1352

8

0,041

1

0,041

41

13

Кантовка

627

8

0,019

1

0,019

19

14

Сварка с обратной стороны шва

627

8

0,019

1

0,019

19

15

Правка

1155

8

0,035

1

0,035

35

16

Проверка, контуровка и маркировка

1616

4

0,098

1

0,098

49

17

Испытания и сдача ОТК

1616

4

0,098

1

0,098

49

Σ

32328

128

17

980

оптимизация числа рабочих мест

Наименование операции.

Σ(nпр×kз)

nрм

k/з

1

1÷12

0,806

1

0,806

2

13÷17

0,268

1

0,268

Σ

2

0,537

|

Секции переборок. | |||||||||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Кол-во рабочих в бригаде (чел) | Расчетное число рабочих мест (шт) | Принятое число раб. мест (шт) nпр. | Коэфф. загрузки. k/з.

| Трудоемкость по опер | |||||||

| 1 | Сборка нар. обш. | 416 | 8 | 0,013 | 1 | 0,013 | 24 | ||||||

| 2 | Сварка нар. обш. | 364 | 8 | 0,011 | 1 | 0,011 | 21 | ||||||

| 4 | Разметка мест установки набора | 555 | 8 | 0,017 | 1 | 0,017 | 32 | ||||||

| 5 | Газовая резка | 364 | 4 | 0,022 | 1 | 0,022 | 21 | ||||||

| 6 | Зачистка | 555 | 4 | 0,034 | 1 | 0,034 | 32 | ||||||

| 7 | Установка набора глав. направления | 2603 | 8 | 0,079 | 1 | 0,079 | 150 | ||||||

| 8 | Приварка набора глав. направления | 2256 | 8 | 0,068 | 1 | 0,068 | 130 | ||||||

| 9 | Установка перекрест.набора | 1839 | 8 | 0,056 | 1 | 0,056 | 106 | ||||||

| 10 | Приварка перекрест.набора | 1475 | 8 | 0,045 | 1 | 0,045 | 85 | ||||||

| 11 | Разметка мест уст-ки дет.насыщения | 191 | 4 | 0,012 | 1 | 0,012 | 11,0 | ||||||

| 12 | Установка дет.насыщения | 694 | 8 | 0,021 | 1 | 0,021 | 40,0 | ||||||

| 13 | Приварка дет.насыщения | 573 | 8 | 0,017 | 1 | 0,017 | 33,0 | ||||||

| 14 | Кантовка | 278 | 2 | 0,034 | 1 | 0,034 | 16,0 | ||||||

| 15 | Сварка с обратной стороны шва | 278 | 8 | 0,008 | 1 | 0,008 | 16,0 | ||||||

| 16 | Правка | 503 | 2 | 0,061 | 1 | 0,061 | 29,0 | ||||||

| 17 | Проверка, контуровка и маркировка | 555 | 4 | 0,034 | 1 | 0,034 | 32,0 | ||||||

| 18 | Испытания и сдача ОТК | 555 | 4 | 0,034 | 1 | 0,034 | 32,0 | ||||||

| Σ | 14056 | 104 | 17 |

| 810 | ||||||||

| Оптимизация числа рабочих мест. | |||||||||||||

| Наименование операции. | Σ(nпр×kз) | nрм | k/з | ||||||||||

| 1÷18 | 0,562 | 1 | 0,562 | ||||||||||

|

Тавровый набор. | ||||||||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Кол-во рабочих в бригаде (чел) | Расчетное число рабочих мест (шт) | Принятое число раб. мест (шт) nпр. | Коэфф. загрузки. k/з.

| Трудоемкость по опер | ||||||

| 1 | Сборка секции или узла | 3654 | 12 | 0,074 | 1 | 0,074 | 39 | |||||

| 2 | Сварка секции или узла | 4873 | 13 | 0,091 | 1 | 0,091 | 52 | |||||

| 3 | Зачистка | 3373 | 12 | 0,068 | 1 | 0,068 | 36 | |||||

| 4 | Проверка, контуровка и маркировка | 2155 | 12 | 0,043 | 1 | 0,043 | 23 | |||||

| Σ | 14056 | 49 | 4 | 150 | ||||||||

| Оптимизация числа рабочих мест. | ||||||||||||

| Наименование операции. | Σ(nпр×kз) | nрм | k/з | |||||||||

| 1÷4 | 0,275 | 1 | 0,275 | |||||||||

|

Узлы набора | ||||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Кол-во рабочих в бригаде (чел) | Расчетное число рабочих мест (шт) | Принятое число раб. мест (шт) nпр. | Коэфф. загрузки. k/з.

| Трудоемкость по опер | ||

| 1 | Сборка секции или узла | 6019 | 8 | 0,182 | 1 | 0,182 | 167 | |

| 2 | Сварка секции или узла | 5802 | 9 | 0,156 | 1 | 0,156 | 161 | |

| 3 | Разметка мест установки набора | 1514 | 8 | 0,046 | 1 | 0,046 | 42 | |

| 4 | Зачистка | 4109 | 8 | 0,124 | 1 | 0,124 | 114 | |

| 5 | Правка | 1297 | 8 | 0,039 | 1 | 0,039 | 36 | |

| Σ | 18741 | 41 | 5 | 520 | ||||

| Оптимизация числа рабочих мест. | ||||||||

| Наименование операции. | Σ(nпр×kз) | nрм | k/з | |||||

| 1÷5 | 0,546 | 1 | 0,546 | |||||

Полотнища

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Кол-во рабочих в бригаде (чел) | Расчетное число рабочих мест (шт) | Принятое число рабочих мест (шт) | Коэфф. загрузки | Трудоемкость по опер | |||||||

| 1 | Сборка наружной обшивки или полотнища | 16312 | 14 | 0,281 | 1 | 0,281 | 206 | ||||||

| 2 | Сварка секции или узла | 16867 | 15 | 0,272 | 1 | 0,272 | 213 | ||||||

| 3 | Сварка обратной стороны шва | 10215 | 14 | 0,176 | 1 | 0,176 | 129 | ||||||

| 4 | Зачистка | 5543 | 14 | 0,096 | 1 | 0,096 | 70 | ||||||

| 5 | Кантовка | 2217 | 8 | 0,067 | 1 | 0,067 | 28 | ||||||

| 6 | Проверка, контуровка, маркировка | 5068 | 6 | 0,204 | 1 | 0,204 | 64 | ||||||

| Σ | 56222 | 71 | 6 |

| 710 | ||||||||

| Оптимизация числа рабочих мест. | |||||||||||||

| Наименование операции. | Σ(nпр×kз) | nрм | k/з | ||||||||||

| 1 | 1÷5 | 1,096 | 2 | 0,548 | |||||||||

| 2 | 3÷5 | 0,543 |

|

| |||||||||

| Σ |

| 2 | 0,548 | ||||||||||

Днищевые секции

| Расчёт количества сварочного оборудования на днищевые секции | |||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | |||

| Расчетное | Принятое | ||||||

| 1 | 3,7 | 3326 | автомат | 0,085 | 1 | 0,085 | |

| 2 | 9,12,14,16 | 10304 | п/автомат | 2,618 | 3 | 0,873 | |

| Σ | 13630 | 4 | 0,479 | ||||

3.3.2 Бортовые секции

| Расчёт количества сварочного оборудования на бортовые секции | |||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | |||

| Расчетное | Принятое | ||||||

| 1 | 3,7 | 8761 | автомат | 2,227 | 3 | 0,742 | |

| 2 | 9,12,14 | 8275 | п/автомат | 2,103 | 3 | 0,701 | |

| Σ | 17036 | 6 | 0,722 | ||||

3.3.3 Секции палуб

| Расчёт количества сварочного оборудования палуб и бака | |||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | |||

| Расчетное | Принятое | ||||||

| 1 | 2,7 | 5014 | автомат | 1,274 | 2 | 0,637 | |

| 2 | 9,12,14 | 6004 | п/автомат | 1,526 | 2 | 0,268 | |

| Σ | 11018 | 4 | 0,537 | ||||

Секции переборок

| Расчёт количества сварочного оборудования секций переборок | |||||||

| Наименование операции. | Трудоемкость на годовую программу,(чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | |||

| Расчетное | Принятое | ||||||

| 1 | 2,8 | 2620 | автомат | 0,666 | 1 | 0,666 | |

| 2 | 10,13,15 | 2325 | п/автомат | 0,591 | 1 | 0,591 | |

| Σ | 4945 | 2 | 0,628 | ||||

3.3.5 Секции носовой и кормовой оконечностей

| Расчёт количества сварочного оборудования носовой и кормовой оконечностей | ||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | ||

| Расчетное | Принятое | |||||

| 2 | 4267 | п/автомат | 1,08 | 2 | 0,542 | |

Тавровый набор

| Расчёт количества сварочного оборудования таврового набора | ||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | ||

| Расчетное | Принятое | |||||

| 2 | 4873 | п/автомат | 1,238 | 2 | 0,619 | |

Узлы набора

| Расчёт количества сварочного оборудования таврового набора | ||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | ||

| Расчетное | Принятое | |||||

| 2 | 6802 | п/автомат | 1,475 | 2 | 0,737 | |

| Расчёт количества сварочного оборудования таврового набора | ||||||

| Наименование операции. | Трудоемкость на годовую программу (чел. ч) | Наименов. оборуд. | Число свар. оборуд (шт) | Коэфф. загрузки | ||

| Расчетное | Принятое | |||||

| 2,3 | 27082 | автомат | 6,882 | 7 | 0,983 | |

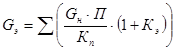

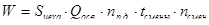

3.4 Расчёт количественного и качественного состава работающих

, (9)

, (9)

где  трудоёмкость на годовую программу по операциям;

трудоёмкость на годовую программу по операциям;

действительный годовой фонд времени рабочих (см. п.3.1.);

действительный годовой фонд времени рабочих (см. п.3.1.);

Примечание. На один сварочный автомат и полуавтомат приходится по одному рабочему (сварщику).

3.4.1 Днищевые секции

| Расчёт числа производственных рабочих по по механизированным операциям на днищевые секции (сварщиков). | ||||||||||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||||||||||

| расчётное | принятое | |||||||||||||

| 1 | 3,7 | автомат | 1 | 1530 | 2,17 | 3 | ||||||||

| 2 | 9,12,14,16 | п/автомат | 3 | 6,73 | 7 | |||||||||

| Σ |

| 8,91 | 10 | |||||||||||

|

|

|

|

| |||||||||||

| Расчёт числа производственных рабочих по операциям на днищевые секции (сборщиков). | ||||||||||||||

| Наименование операции. | Трудоемкость операций на годовую программу, (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||||||||||

| расчётное | принятое | |||||||||||||

| 1,2,4,5,6,8,10,11,13,15,17,18,19 | 19635 | 1780 | 11,03 | 12 | ||||||||||

3.4.2 Бортовые секции

| Расчёт числа производственных рабочих по по механизированным операциям на бортовые секции (сварщиков) | |||||||||||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел) | ||||||||||||

| расчётное | принятое | ||||||||||||||

| 1 | 3,7 | автомат | 3 | 1530 | 5,73 | 6 | |||||||||

| 2 | 9,12,14 | п/автомат | 3 | 5,41 | 6 | ||||||||||

| Σ |

| 11,13 | 12 | ||||||||||||

|

|

|

|

|

|

| ||||||||||

| Расчёт числа производственных рабочих по операциям на бортовые секции (сборщиков) | |||||||||||||||

| Наименование операции. | Трудоемкость операций на годовую программу, (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||||||||||

| расчётное | принятое | ||||||||||||||

| 1,2,4,5,6,8,10,11,13,15,16,17,18,19 | 26771 | 1780 | 15,04 | 26 | |||||||||||

Секции палуб

| Расчёт числа производственных рабочих по по механизированным операциям палуб и бака (сварщиков). | |||||||||||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||||||||||

| расчётное | принятое | ||||||||||||||

| 1 | 2,7 | автомат | 2 | 1530 | 3,28 | 4 | |||||||||

| 2 | 9,12,14 | п/автомат | 2 | 3,92 | 4 | ||||||||||

| Σ |

| 7,2 | 8 | ||||||||||||

|

|

|

|

| ||||||||||||

| Расчёт числа производственных рабочих по операциям палуб и бака (сборщиков). | |||||||||||||||

| Наименование операции. | Трудоемкость операций на годовую программу, (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||||||||||

| расчётное | принятое | ||||||||||||||

| 1,3,4,5,6,8,10,11,13,15,16,17,18,19 | 21310 | 1780 | 11,97 | 12 | |||||||||||

3.4.4 Секции переборок

| Расчёт числа производственных рабочих по по механизированным операциям секций переборок (сварщиков). | ||||||||||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||||||||||

| расчётное | принятое | |||||||||||||

| 1 | 2,8 | автомат | 1 | 1530 | 1,71 | 2 | ||||||||

| 2 | 10,13,15 | п/автомат | 1 | 1,52 | 2 | |||||||||

| Σ |

| 3,23 | 4 | |||||||||||

|

|

| |||||||||||||

| Расчёт числа производственных рабочих по операциям секций переборок (сборщиков). | ||||||||||||||

| Наименование операции. | Трудоемкость операций на годовую программу,(чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||||||||||

| расчётное | принятое | |||||||||||||

| 1,3,4,5,6,7,9,11,12,14,16,17,18 | 9110 | 1780 | 5,12 | 6 | ||||||||||

Носовые и кормовые секции

| Расчёт числа производств. рабочих по механиз-м операциям носовой и кормовой оконечностей (сварщиков). | |||||||||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||||||||

| расчётное | принятое | ||||||||||||

| 2 | п/автомат | 2 | 1530 | 2,79 | 3 | ||||||||

|

|

| ||||||||||||

| Расчёт числа производственных рабочих по операциям носовой и кормовой оконечностей (сборщиков). | |||||||||||||

| Наименование операции. | Трудоемкость операций на годовую программу, (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||||||||

| расчётное | принятое | ||||||||||||

| 1,3,4,5,6,7,8 | 6978 | 1780 | 3,92 | 4 | |||||||||

Тавровый набор

| Расчёт числа производств. рабочих по по механизированным операциям таврового набора (сварщиков). | |||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||

| расчётное | принятое | ||||||

| 2 | п/автомат | 2 | 1530 | 3,18 | 4 | ||

|

| |||||||

| Расчёт числа производственных рабочих по операциям таврового набора (сборщиков). | |||||||

| Наименование операции. | Трудоемкость операций на годовую программу, (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||

| расчётное | принятое | ||||||

| 1,3,4 | 9183 | 1780 | 5,16 | 6 | |||

Узлы набора

| Расчёт числа производств. рабочих по по механизированным операциям узлового набора (сварщиков). | |||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||

| расчётное | принятое | ||||||

| 2 | п/автомат | 2 | 1530 | 3,79 | 4 | ||

| Σ |

| 3,79 | 4 | ||||

|

|

|

|

|

|

|

| |

| Расчёт числа производственных рабочих по операциям таврового набора (сборщиков). | |||||||

| Наименование операции. | Трудоемкость операций на годовую программу (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | ||||

| расчётное | принятое | ||||||

| 1,3,4,5 | 12938 | 1780 | 7,27 | 8 | |||

Полотнища

| Расчёт числа производств. рабочих по по механизированным операциям полотнища (сварщиков). | ||||||

| Наименование операции. | Количество ед. оборудования на годовую программу | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||

| расчётное | принятое | |||||

| 2,3 | автомат | 7 | 1530 | 17,70 | 18 | |

| Σ |

| 17,70 | 18 | |||

|

|

|

|

|

|

|

|

| Расчёт числа производственных рабочих по операциям полотнища (сборщиков). | ||||||

| Наименование операции. | Трудоемкость операций на годовую программу (чел. ч) | Действит. годовой фонд раб. времени, ч | Число рабочих, (чел.) | |||

| расчётное | принятое | |||||

| 1,3,4,5 | 29141 | 1780 | 16,37 | 17 | ||

Таблица 4.3.1

Ориентировочные данные для проектирования склада корпусных деталей и деталей насыщения (склад комплектации).

| Класс судостроительного предприятия | Нормы хранения в календарных днях | Нагрузка на 1 м2 полезной площади. т/м2 | Отношение полезной площади к общей |

| I II III IV V | 15—20 4—16 12—15 10—12 6—9 | 1,2—1,3 0.8—1,0 0,7—0,9 0,6—0,7 0,3-0,4 | 0,45-0,55 0,45—0,50 0,40—0,45 0,40—0,45 0,35—0,40 |

В состав складских помещений сборочно-сварочного цеха входят кладовые различного назначения. Инструментальные кладовые предназначены для хранения, приема и выдачи инструментов и не громоздких приспособлений, используемых при эксплуатации, оборудования цеха. Здесь производится также контроль степени износа и отбора пришедших в негодность инструментов и приспособлений для обмена на новые в центральном заводском складе. Размеры кладовых обусловлены минимальными запасами хранения, которые ограничены сроками износа одного-двух полных комплектов, имеющихся в работе инструментов и приспособлений. Для нормальной работы цеха требуются также кладовые: вспомогательных материалов, сварочных материалов, оснастки рабочих мест, проверочных шаблонов и др. Размеры площадей производственных кладовых цеха ориентировочно можно рассчитать по нормам технологического проектирования, принятым в машиностроении.

4316

4316  ;

;

Максимальные значения удельной площади по производственным кладовым цехов сварочного производства составляют (в квадратных метрах):

инструментально-раздаточной—на единицу сборочно-сварочного оборудования 0,7

вспомогательных материалов—на единицу технологического оборудования 0,2

для хранения электродов, электродной проволоки, флюсов—на одного сварщика:

при ручной сварке 0,25

» автоматической и полуавтоматической сварке 0,5

для хранения оснастки—на одно сборочно-сварочноё рабочее место 0,5

для хранения шаблонов—на 100 т выпуска цеха. 0,2

Склады и кладовые являются вспомогательными отделениями сборочно-сварочного цеха и должны размещаться но возможности в производственном здании цеха. В состав вспомогательных отделений цеха входят и мастерские: ремонтная, электромеханическая, по изготовлению шаблонов и приспособлений, оснастки и др. Площадь мастерских определяется из условия расположения на ней необходимого комплекта технологического оборудования (в основном металлорежущего). Мастерские размещают, как правило, в первом этаже пристройки к производственному зданию цеха.

Таблица 4.3.2

| Максимальные значения удельной площади по производственным кладовым | |||

| цехов сварочного производства (м2) | |||

| Наименование кладовой | Площадь на 1 расчётную единицу (м2) | количество расч. единицу | Площадь (м2) |

| инструментально-раздаточной—на единицу сборочно-сварочного оборудования | 0,7 | 139 | 97,3 |

| вспомогательных материалов—на единицу технологического оборудования | 0,2 | 21 | 4,2 |

| для хранения эл., эл. проволоки, флюсов- на одного сварщика | 0,5 | 30 | 15,0 |

| для хранения оснастки—на одно сборочно-сварочноё рабочее место | 0,6 | 14 | 8,4 |

| для хранения шаблонов—на 100 т выпуска цеха. | 0,2 | 394 | 78,8 |

| Σ | 203,7 | ||

Итого общая площадь всех вспомогательных и кладовых помещений цеха: 1320 м2

Пусть корпус вспомогательных помещений занимает 1 этаж, тогда (L): 110, ширина (В) будет равна: 12 м.

Таблица 4.4.

Рекомендуемое подъемно-транспортное оборудование для сборочно-сварочных цехов

| Класс предприятия | Грузоподъемность электромостовых кранов, т | Масса секций корпуса, т | Масса секции корпуса при спаренной работе кранов (включая массу траверсы), т |

| I II III V V | 200/32 160/32 50/10 30/5 20/5 | До 200 » 160 » 50 » 30 » 20 | До 400 » 320 » 100 » 60 » 40 |

Примечание. В знаменателе крюка крана указана грузоподъемность вспомогательного крюка крана

Так как Lцеха = 288ри nпр .= 2, устанавливаем 8 электромостовых кранов грузоподъёмностью 200/32 т.

Таблица 5.1

Ориентировочные показатели для расчета основных видов энергии и количества инструментов на 1000 m продукции сборочно-сварочных цеха.

| Исходные данные | ||||

| Годовой выпуск продукции, тыс. m | 100 | |||

| Средняя толщина обрабатываемого и свариваемого металла, мм | 20 | |||

| Показатели | ||||

| Электроэнергия (установленная мощность), квт/ч на 1 кг наплавленного металла | ||||

| для автоматической и полуавтоматической при постоянном токе | 5-6 | |||

| для автоматической и автоматической под флюсом на переменном токе | 3-4 | |||

| для ручной однопостовой сварки | 4-5 | |||

| расход электродов и электродной проволоки на одну дугу, кг/ч | ||||

| расход электродов на прихватки | 0,2 | |||

| на ручную сварку | 1-1,3 | |||

| расход электродной проволоки | при св. под флюсом | автоматомат. | 5 | |

| полуавтоматич. | 3 | |||

| в углекислом газе | автоматич. | 3,5 | ||

| полуавтоматич. | 2 | |||

| годовой расход электроэнергии на освещение цеха с 1 м2 площади, Вт/ч | 18 | |||

| количество одновременно работающих единиц | ||||

| Сжатый воздух 5—6 кГ/см* | Пневматический инструмент, ед. | 2,0 | ||

| Краскораспылители, ед. | 0,2 | |||

| Ацетилен и кислород | Ручные резаки, ед. | 0,7 | ||

| Горелки для правки, ед. | 0,8 | |||

| углекислый газ | сварочные дуги автом. и полуавтом., ед. | 1,2 | ||

| годовая потребность в воде | ||||

| Производственная вода: расход, | 2300 | |||

| Вода для охлаждения сварочных головок: расход, | 330 | |||

| для хозяйственно - питьевых нужд, л/чел в сутки | 25-30 | |||

| для душевых, л на процедуру | 40 | |||

| умывальники, л в сутки | 3-5 | |||

Таблица 5.2

Средний удельный расход воздуха и газов на единицу оборудования и инструмента и коэффициенты использования оборудования в сборочно-сварочных цехах

| Инструмент и оборудование | Класс верфи | |

| Пневматический инструмент (сжатый воздух 5—6 кг/см2) | Расход воздуха,

| 80 |

| Коэффициент использования | 0,75 | |

| Краскораспылители | Расход воздуха,

| 45 |

| Коэффициент использования | 0,70 | |

| Ручные резаки | Расход ацетилена,

| 0,7 |

Расход кислорода,

| 4,0 | |

| Коэффициент использования | 0,7 | |

| Горелки для правки | Расход ацетилена,

| 2,0 |

Расход кислорода,

| 2,2 | |

| Коэффициент использования | 0,5 | |

| Сварочные полуавтоматы | Расход углекислого газа,

| 0,9* 1,8 |

| Коэффициент использования | 0,7 | |

| * В числителе расход газа для полуавтоматов, в знаменателе — для автоматов. | ||

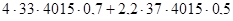

5.2 Годовая потребность в прокате:

, где

, где

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов;

Ротх - средний процент отходов (2-8%).

88302 (т);

88302 (т);

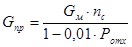

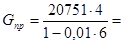

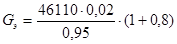

5.3 Годовая потребность в электродной проволоке:

, где

, где

Gн - масса наплавленного металла на одно изделие в кг;

П - число изделий;

Кэ - отношение массы эл. покрытия к массе электродной проволоки (Кэ=0,8);

Кп - коэффициент перехода металла из электродов в шов, учитывающий потери на угар, разбрызгивание и т.д. (Кп=0,95);

= 1747 (т);

= 1747 (т);

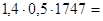

5.4 Годовая потребность во флюсе для автоматической сварки:

GФ=1,4 Gэ;

Gф=  996 (т);

996 (т);

5.5 Годовая потребность в горючих и сжатых газах при резке и сварке:

5.5.1 Годовая потребность в сжатом воздухе:

, где

, где

gвозд - удельный расход воздуха на единицу инструмента, м3/ч;

nед - число единиц инструментов;

Фп - действительный расчётный фонд времени работы инструмента, ч

(Фп= 4015);

Кз - коэффициент загрузки;

В нашем случае годовая потребность в сжатом воздухе складывается из годовой потребности для пневмоинструмента и годовой потребности для краскораспылителей:

| Число пневмоинструмента, шт. : | 79 |

| Число краскораспылителей, шт. : | 8 |

= 23668425 (м3);

= 23668425 (м3);

5.5.2 Годовая потребность в ацетилене:

| Число ручных резаков, шт. : | 38 |

| Число горелок для правки, шт. : | 32 |

Gацет=  = 213478 (м3);

= 213478 (м3);

5.5.3 Годовая потребность в кислороде:

Gкисл=  = 534397 (м3);

= 534397 (м3);

5.5.4 Годовая потребность в углекислом газе:

Gугл.=  = 43001 (м3);

= 43001 (м3);

5.6 Годовая потребность в воде:

Gводы=  ,

,

где  расход воды на 1000 т выпускаемой продукции, м3/т;

расход воды на 1000 т выпускаемой продукции, м3/т;

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов.

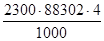

· в производственной:

Gводы=  = 812378 (м3);

= 812378 (м3);

· на охлаждение сварочных головок:

Gводы=  = 116558 (м3);

= 116558 (м3);

· для хозяйственно-питьевых нужд:

Gводы=  ,

,

где  расход воды на одного работающего, л/чел;

расход воды на одного работающего, л/чел;

количество рабочих дней в году;

количество рабочих дней в году;

количество рабочих;

количество рабочих;

Gводы=  =1230 (м3);

=1230 (м3);

· для душевых:

Gводы=  =1640 (м3);

=1640 (м3);

· для умывальников:

Gводы=  =164 (м3);

=164 (м3);

Gволы общ.=  .

.

Gволы общ.= 124134 (м3);

5.7 Годовая потребность в паре:

Qп=  ,

,

где  - расход тепла на 1

- расход тепла на 1  здания, ккал/ч м3;

здания, ккал/ч м3;

H - количество часов в отопительном сезоне;

V - внутренний объём здания, м3;

i - теплота испарения, ккал/кг;

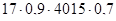

Qп = 0,553 ∙ 5040 ∙ 1658880/2,3 ∙ 106 ∙100 =20,1∙ 103 ккал/кг

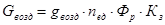

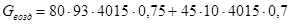

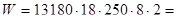

5.8. Годовая потребность в электроэнергии:

· На питание электрооборудования:

, где

, где

- установленная мощность (выбирается из паспортных данных оборудования);

- установленная мощность (выбирается из паспортных данных оборудования);

,

,

где  - коэффициент спроса или одновремённости:

- коэффициент спроса или одновремённости:

- для сварочных трансформаторов и преобразователей:  = 0,35 - 0,45;

= 0,35 - 0,45;

- для механизированных стендов и листоукладчиков:  = 0,35;

= 0,35;

- для электродвигателей станочного оборудования:  = 0,25;

= 0,25;

- для электродвигателей кранов:  = 0,15;

= 0,15;

- для траспортёров:  = 0,75;

= 0,75;

- для прессов:  = 0,25 - 0,35;

= 0,25 - 0,35;

годовой фонд времени работы оборудования (3935 ч);

годовой фонд времени работы оборудования (3935 ч);

коэффициент загрузки.

коэффициент загрузки.

Таблица 5.8.

Спецификация оборудования и средств механизации.

| № | наименование | тип, марка, модель | технические характеристики | установл. мощность единицы оборудов., кВт | размеры, мм | масса, кг | кол-во, шт |

| 1 | Выпрямитель сварочный многопостовой | ВДМ-1601 | Номинальный сварочный ток 1600 А, номинальный сварочный ток одного поста 300 А. Количество сварочных постов 9. | 115 кВ*А | 1035x820x1630 | 750 | 31 |

| 2 | Автомат для дуговой сварки под флюсом деталей из малоуглеродистой стали. Источник питания ТДФ - 1001 | АДС-1000-4 | Номинальный сварочный ток 1000 А. Диаметр электродной проволоки 2-5 мм. Скорость сварки 12-120м/ч. | 82 кВ*А | трактор 1010х370х665 источник пит. 1200х830х1200 | 65 720 | 56 |

| 3 | Полуавтомат для дуговой сварки в среде углекислого газа стальным плавящимся электродом во всех пространственных положениях. Источник питания ПСГ-500. | "Гранит-2" | Номинальный сварочный ток 400 А. Диаметр электродной проволоки 0,8-1,6 мм. Скорость подачи электродной проволоки 150-1350 м/ч. Расход CО2 500-1200 л/ч. | 28 | механизм подачи 375х245х130 шкаф управления 570х425х520 источник пит. 1080х590х1010 | 9 50 500 | 216 |

= 5686862 (кВт).

= 5686862 (кВт).

· На освещение:

·

,

,

где  полная площадь цеха, м2;

полная площадь цеха, м2;

средний расход электроэнергии на м2, кВт/ч

средний расход электроэнергии на м2, кВт/ч

(  кВт/ч);

кВт/ч);

количество рабочих дней в году;

количество рабочих дней в году;

продолжительность одной рабочей смены;

продолжительность одной рабочей смены;

количество смен.

количество смен.

948950 (кВт)

948950 (кВт)

Таблица 6.1.

Расчёт годового фонда заработной платы.

| № | Категория работающих | Кол-во | Средняя годовая заработная плата, руб. | Фонд заработной платы, тыс. руб. | ||

| всего | в том числе | |||||

| на выпуск продукции | на цеховые расходы | |||||

| 1 | Производственные | 139 | 21910 | 3806719 | 3045375 | 761343,75 |

| 2 | Вспомогательные | 46 | 15337 | 705502 | - | 705502 |

| 3 | ИТР | 13 | 17528 | 227864 | - | 227864 |

| 4 | СКП | 5 | 14023 | 70115 | - | 70115 |

| 5 | МОП | 3 | 12270 | 36810 | - | 36810 |

| 6 | всего | 206 | 81068 | 4847010 | 3045375 | 1801634,75 |

Примечание. Дополнительная заработная плата производственых рабочих и различные виды доплат к прямой производственной заработной плате составляют 25% от её суммы.

Принимаем цену одного часа цеховыт за работ 13 руб..

Отношение всех цеховых расходов к фонду прямой заработной платы производственных рабочих представляют собой процент накладных расходов.

Таблица 6.2.

Смета стоимости зданий, оборудования и инструментов

| Цены на оборудование, руб. | полуавтомат ВД506(ист.)+ПДГ322М(под.) | 280000 |

| автомат АДФ 1250 + ВДУ1250 | 270000 | |

| Цены на инструмент и инвентарь, руб. | 6720 | |

| Стоимость здания, руб. | 181440 | |

| Стоимость оборудования, руб. | 6380000 | |

| Стоимость инструмента и инвентаря, руб. | ||

Таблица.6.3.

Смета цеховых накладных расходов

| № | Наименование затрат | Кол-во продукции | Цена за единицу продукции, руб. | Сумма, руб | ||||||||

| 1 | Зар. плата без прямой производственной | сумма цеховых расходов на зар. плату | 1371835 | |||||||||

| 2 | Начисление на зар. пл. всех категорий, % | 7,7% от фонда заработной платы | 282641 | |||||||||

| 3 | Энергия: | пар, т | на гор. водосн. |

| 10,27 |

| ||||||

| на отопл. и вент. |

|

|

| |||||||||

| вода, | городская | 2864 | 12 | 34368 | ||||||||

| техническая | 121270 |

|

| |||||||||

| электроэн., кВТ | силовая | 5686862 |

|

| ||||||||

| осветительная | 948950 | 0,89 | 844565,5 | |||||||||

| сжатый воздух, | 23668425 | 23 | 544373775 | |||||||||

| кислород, | 534397 | 5 | 2671985 | |||||||||

| ацетилен, | 213478 | 100 | 21347800 | |||||||||

| Годовые потребности во всех видах энергии по данным соотв. спец. частей | 570082404 |

| ||||||||||

| 4 |

Содержение и вознобн. инвентаря и инструментов на одного рабочего | 147 | 115 | 16905 | |

| 5 | Текущий ремонт, % | зданий и сооруж. | 1 % от сметной стоимости | ||

| оборудования | 2 % от сметной стоимости | 127600 | |||

| 6 | Расходы на охрану труда и т. б., % | 7,7% от суммы прямой произв. з. п. | 177010 | ||

| 7 | Амортизация, % | зданий и сооруж. | 2,5% от сметной стоимости | ||

| оборудования | 9,1% от сметной стоимости | 580580 | |||

| инстр. и инвентаря | 15% от сметной стоимости | ||||

| 8 | Транспорт, т | 46110 | |||

| 9 | Прочие расходы, % | 2% от суммы перечисленных выше затрат | 51131 | ||

| 10 | Всего цеховых расходов | 2607703 | |||

Таблица 6.4.

Сводная смета проекта – капиталовложения на строительство, %

| № | Статьи расходов | Сметная стоимость | Общая сметная стоимость | |||

| Строит. работ | Монт. работ | Оборудов., инструм., инвентаря | Прочих затрат | |||

| 1 | Подготовка на территории строительства | 0,3 | - | - | - | 0,3 |

| 2 | Объект основного производственного назначения | 59,2 | 6,0 | 0,6 | 24,6 | 90,4 |

| 7 | Благоустройства территории и цеха, | 0,2 | - | - | - | 0,2 |

| 8 | Временные здания и сооружения | 1,9 | - | - | - | 1,9 |

| 9 | Прочие работы | 1,1 | - | 1,0 | - | 2,1 |

| Итого | 65,7 | 6,0 | 1,5 | 24,6 | 94,2 | |

| 12 | Проектировочные и изыскательские работы | - | - | 2,2 | - | 2,2 |

| Резерв | 1,6 | 0,2 | 0,1 | 1,0 | 2,9 | |

| Всего | 64,3 | 6,2 | 3,9 | 25,6 | 100 | |

Заключение

Спроектированный сборочно – сварочный цех при заданных исходных данных обеспечивает изготовление узлов и секций для крупнотоннажных и среднетоннажных судов небольшой серии в условиях судостроительной верфи I класса. Определены и рассчитаны необходимые для производства продукции материальные и людские ресурсы.

При планировке цеха учитывались следующие основные положения: расположение оборудования, рабочих мест и средств механизации по принятому технологическому процессу; размещение производственных участков цеха и вспомогательных служб с учетом прогрессивных форм организации производства; обеспечение наибольшего выпуска продукции с 1м2 площади цеха при соблюдении условий для надежной и безопасной работы производственного персонала; бесперебойность поступления материалов, деталей и узлов на рабочие места, прямолинейность грузопотоков и кратчайшие пути перемещения материалов, заготовок и изделий в процессе производства с использованием механизированных транспортных средств, выпуск деталей и изделий для различных судов, аналогичных принятым в расчетной программе и соответствующих классу верфи; обеспечение межоперационного хранения материалов, деталей и узлов, внутрицехового и внутризаводского транспорта, подходов к оборудованию транспортных средств со стороны фронта загрузки оборудования и рабочих мест, а также к пунктам подключения переносного оборудования и вентиляционных установок, способов снятия и передачи деталей и изделий на последующие операции или из цеха; рациональное размещение работников технического персонала с максимальным приближением их к производственным участкам, которые они обслуживают; обеспечение эксплуатации и ремонта оборудования, контроля, планирования и диспетчеризации производства с использованием технических средств.

В основу плана расположения оборудования и рабочих мест принят архитектурно-строительный чертеж.

При выполнении работы были использованы различные технические условия, нормы и инструкции по разработке проектов и смет для промышленного строительства и данные из периодической печати, а также учебники, учебно-методические пособия и справочники по тематике проектирования верфей и промышленных зданий и сооружений.

Список используемой литературы

1. Галкин В.А. Справочник по сборочно–сварочной оснастке цехов верфи. – Л.: Судостроение, 1983.

2. Голота Г.Ф. Техническое нормирование судостроительных и судомонтажных работ. – Л.: Судостроение, 1987.

3. Голота Г.Ф. Техническое нормирование труда в судоремонте. Справочник.– Л.: Судостроение, 1983.

4. Кулагина М.А., Киселева Н.А. Основы технологического проектирования сборочно-сварочных цехов. – Л.: Судостроение, 1977.

5. Сырков А.К. Справочник по технологическому проектированию судостроительных верфей и цехов. – Л.: Судостроение, 1980

6. Фрид Е.Г. Устройство судна. – Л.: Судостроение, 1989

7. Основы механизации и автоматизации судостроительного производства. /Под общ. ред. Соколова В.Ф. – Л.: Судостроение, 1989.

8. Технология судостроения. /Под общ. ред. Мацкевича В.Д. – Л.: Судостроение.

9. Ашик В.В. Проектирование судов.: Учебник. – 2 изд., перераб. и доп. – Л.: Судостроение, 1985.

10. Бронников А.В. Проектирование судов: Учебник – Л.: Судостроение, 1991.

Содержание

Введение.

1. Назначение и расчётная программа цеха.

1.1 Назначение цеха и его роль в общем процессе постройки судна.

Определение расчётной годовой программы цеха

1.2 Пересчёт трудоёмкости для изготовления узлов и секций на судно

1.3 Разбивка корпуса судна на сборочные единицы.

2. Основные положения по организации производства и технологии изготовления типовых узлов и секций.

3. Расчет трудоемкости работ цеха, количества рабочих мест, оборудования и работающих.

3.1 Режим работы цеха и фонды времени работы оборудования и рабочих.

3.2 Расчёт и оптимизация количества рабочих мест.

3.3 Расчёт и оптимизация количества оборудования.

3.4 Расчёт количественного и качественного состава работающих.

4. Расчет площади, выбор размеров и числа пролетов цеха, выбор подъемно-транспортных средств цеха

4.1 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха.

4.2 Административно-конторские и бытовые помещения.

4.3 Расчет и планировка цеховых складов и кладовых.

4.4 Выбор подъемно-транспортного оборудования.

4.5 Разработка схем подключения энергосред.

5. Расчёт годовой потребности цеха в основных и вспомогательных материалах.

5.1 Потребности цеха в материалах.

5.2 Годовая потребность в прокате.

5.3 Годовая потребность в электродной проволоке.

5.4 Годовая потребность во флюсе для автоматической сварки.

5.5 Годовая потребность в горючих и сжатых газах при резке и сварке.

5.6 Годовая потребность в воде.

5.7 Годовая потребность в паре.

5.8 Годовая потребность в электроэнергии.

6. Расчёт себестоимости цеховой продукции.

7. Техника безопасности и охраны труда.

8. Технико-экономические показатели проекта цеха и их анализ.

Заключение.

Список используемой литературы.

Введение

Строительству особенно крупных и сложных предприятий и сооружений (а такими чаще всего являются именно судостроительные предприятия) предшествует разработка технико-экономического обоснования.

Технико-экономическое обоснование (ТЭО) является предпроектным документом, на основании которого принимается peшение об экономической целесообразности строительства нового судостроительного сооружения в том или ином районе страны.

В состав ТЭО входят: исходные данные о размере намечаемого строительства (класс судостроительного предприятия), его специализация, методы постройки судов, тип и размеры основных цехов и сооружений, площади территории верфи; обоснование потребности народного хозяйства в продукции проектируемого предприятия (сооружения), указания об источниках обеспечения производства сырьем, полуфабрикатами, электроэнергией, топливом и водой, кадрами, расчет капитальных затрат и срока их окупаемости, сведения о возможной кооперации.

На основе утвержденного ТЭО составляется задание на проектирование с обоснованием технико-экономической целесообразности строительства нового или реконструкции старого производства.

В задании указывают: наименование предприятия, здания или сооружения, основание для проектирования, район, пункт и площадку строительства, номенклатуру продукции и мощность производства (тип судна, серийность и годовой выпуск), режим работы, сменность работы, намечаемую специализацию, производственное и хозяйственное кооперирование, основные источники обеспечения предприятия при его эксплуатации и в период строительства сырьем, водой, газом, электроэнергией, кадрами, внешние транспортные связи, предполагаемое расширение проектируемого объекта в дальнейшем, намечаемые сроки и порядок осуществления строительства (в соответствии с утвержденными нормами продолжительности), стадийность проектирования, наименование генеральной проектной организации и строительной организации — генерального подрядчика, особые условия (например, условия присоединения к магистральным и городским сетям и др.).

Технический проект промышленного предприятия, цеха или другого сооружения обеспечивает возможность наиболее эффективно использовать общественный труд, материальные и денежные ресурсы как при строительстве, так и при дальнейшей эксплуатации объекта, осуществить строительство в намеченные сроки, определить общую сметную стоимость строительства и основные технико-экономические показатели проектируемого производства.

При разработке технического проекта указывают источники обеспечения проектируемого производства сырьем, материалами, энергией, водой и другими ресурсами, а также кадрами, составляют схемы транспортных потоков сырья и готовой продукции, определяют уровень специализации и кооперирования производства, дают описание технологических процессов, обеспечивающих высокую производительность труда и внедрение передовых методов организации, производства, указывают пути применения автоматизированных систем управления, принимают объемно-планировочные архитектурные и конструктивные решения по строительству зданий и сооружений, создают условия для научной организации труда и бытового обслуживания работающих, разрабатывают сметы капитального строительства и определяют технико-экономические показатели производства.

Расчетно-пояснительная записка технического проекта должна быть составлена кратко и ясно, без излишних подробностей и рассмотрения второстепенных вопросов. Графические материалы приводятся в минимальном объеме

При разработке рабочих чертежей не допускаются отступления от принятых в утвержденном техническом проекте решений, если они приводят к ухудшению основных техникоэкономических показателей или предусмотренных условий труда работающих, либо к увеличению стоимости строительства, установленной при утверждении проекта. В процессе разработки рабочих чертежей отдельные вопросы могут быть уточнены и детализированы, но лишь в той степени, которая необходима для производства строительно-монтажных работ индустриальными методами.

Назначение и расчетная программа цеха

Дата: 2019-07-30, просмотров: 346.