Построение диаграмм движения толкателя

Дано:

длина толкателя ℓED = 0,22 м;

полный угол размаха толкателя βmax = 19°;

минимальный угол передачи движения γmin = 45°;

вид диаграммы ускорения толкателя – см. рис. 1в.

Определяем фазовые углы кулачкового механизма по рекомендациям из технического задания, учитывая, что

φрх = 240° и φхх = 120°

φу = 0,5 φрх = 0,5∙240 = 120°,

φд = 0,2 φрх = 0,2∙240 =48°,

φв = 0,6 φхх = 0,6∙120 =72°.

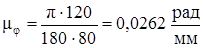

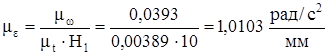

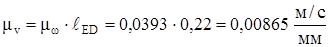

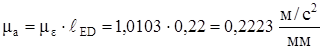

Строим график углового ускорения ведомого звена кулачкового механизма (коромысла) в произвольном масштабе με и масштабе

,

,

где φу – угол удаления, в °;

ℓ – отрезок оси абсцисс, изображающий угол φу, в мм.

.

.

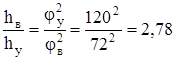

Учитываем то, что отношение ординат, соответствующих максимальным значениям ускорений при удалении и возвращении, связано зависимостью

.

.

Методом графического интегрирования строим диаграммы угловой скорости и углового перемещения толкателя. Для интегрирования выбираем полюсные расстояния Н1 = 10 мм и Н2 = 20 мм. Получаем максимальное значение ординаты диаграммы перемещения толкателя равно Smax = 108,3 мм.

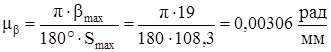

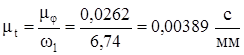

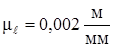

Определяем масштабы диаграмм, начиная с масштаба μs.

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Замеряем значения β и V с диаграмм, результаты заносим в таблицу 5.

Табл. 5

| № | ℓβ, мм | β, градус | ℓv, мм | V, м/с | V/ω, м | ℓV/ω, мм | γ, градус |

| 0 | 0,00 | 0,00 | 0,00 | 0,000 | 0,000 | 0,00 | 75,94 |

| 1 | 8,24 | 1,45 | 22,22 | 0,192 | 0,029 | 14,25 | 50,03 |

| 2 | 28,23 | 4,95 | 35,56 | 0,307 | 0,046 | 22,81 | 45,00 |

| 3 | 54,13 | 9,50 | 40,00 | 0,346 | 0,051 | 25,66 | 46,87 |

| 4 | 80,03 | 14,04 | 35,56 | 0,307 | 0,046 | 22,81 | 51,69 |

| 5 | 100,00 | 17,54 | 22,22 | 0,192 | 0,029 | 14,25 | 59,22 |

| 6 | 108,3 | 19,00 | 0,00 | 0,000 | 0,000 | 0,00 | 71,62 |

| 7 | 108,3 | 19,00 | 0,00 | 0,000 | 0,000 | 0,00 | 71,62 |

| 8 | 100,00 | 17,54 | 37,07 | 0,321 | 0,048 | 23,78 | 82,26 |

| 9 | 80,03 | 14,04 | 59,31 | 0,513 | 0,076 | 38,04 | 62,24 |

| 10 | 54,13 | 9,50 | 66,72 | 0,577 | 0,086 | 42,79 | 49,84 |

| 11 | 28,23 | 4,95 | 59,31 | 0,513 | 0,076 | 38,04 | 45,00 |

| 12 | 8,24 | 1,45 | 37,07 | 0,321 | 0,048 | 23,78 | 53,53 |

| 13 | 0,00 | 0,00 | 0,00 | 0,000 | 0,000 | 0,00 | 75,94 |

Определение минимального радиуса кулачка

Для проектирования кулачкового механизма очень важно правильно выбрать минимальный радиус кулачка  . Определение

. Определение  является одной из задач динамического синтеза кулачковых механизмов. Проще всего эта задача решается графическим способом. Изображаем коромысло ED в двух крайних положениях в масштабе

является одной из задач динамического синтеза кулачковых механизмов. Проще всего эта задача решается графическим способом. Изображаем коромысло ED в двух крайних положениях в масштабе  . Траекторию движения точки D коромысла делим в соответствии с диаграммой углового перемещения, получаем точки D0 – D13, соединив которые с точкой Е, получаем мгновенные положения толкателя. В каждом положении коромысла откладываем отрезок ℓV/ω (табл. 5) – получаем точки 1 – 13. Из получившихся точек под углом γmin = 45° к данному положению коромысла проводим прямые – получаем точку центра вращения кулачка. Расстояние ОD0 будет равно

. Траекторию движения точки D коромысла делим в соответствии с диаграммой углового перемещения, получаем точки D0 – D13, соединив которые с точкой Е, получаем мгновенные положения толкателя. В каждом положении коромысла откладываем отрезок ℓV/ω (табл. 5) – получаем точки 1 – 13. Из получившихся точек под углом γmin = 45° к данному положению коромысла проводим прямые – получаем точку центра вращения кулачка. Расстояние ОD0 будет равно  .

.

.

.

Точку центра кулачка соединяем отрезком с каждой из точек 1 – 13 и измеряем углы, образуемые этими отрезками и соответствующими положениями коромысла – получаем значения угла передачи движения в определенных положениях кулачкового механизма (табл. 5). Строим график изменения угла передачи движения в масштабах μγ = 1°/мм и  .

.

Профилирование кулачка

Из центра О проводим окружность радиусом  . На дуге, описанной из центра Е радиусом ℓED, проводим разметку пути точки D согласно графику

. На дуге, описанной из центра Е радиусом ℓED, проводим разметку пути точки D согласно графику

β = β(t).

Обращаем движение. Из центра О радиусом ОЕ описываем дугу и в направлении обратном вращению кулачка откладываем от радиуса ОЕ углы φу, φд, φв, которые делим затем на равные части соответственно промежуткам графика β = β(t); обозначаем полученные точки деления 1' – 13'.

Из этих точек проводим дуги радиусом ℓED, а из центра О засекаем их радиусами ОD1 – OD13. Соединяя точки пересечения построенных дуг плавной кривой, получаем теоретический профиль кулачка.

Радиус ролика выбираем из следующих соображений:

rp ≤ 0,4∙  или rp ≤ 0,8∙ρmin,

или rp ≤ 0,8∙ρmin,

где ρmin – минимальный радиус кривизны профиля кулачка.

Определяем графически ρmin = 6,64 мм.

0,4∙  = 0,4∙44,28 = 17,71 мм,

= 0,4∙44,28 = 17,71 мм,

0,8∙ρmin = 0,8∙6,64 = 5,32 мм.

Из двух значений принимаем наименьшее, тогда rp = 5,32 мм (в масштабе чертежа μℓ получаем  мм). Внутренняя огибающая окружностей, описанных радиусом ролика, центр которого перемещается по теоретическому профилю, образует искомый рабочий профиль кулачка.

мм). Внутренняя огибающая окружностей, описанных радиусом ролика, центр которого перемещается по теоретическому профилю, образует искомый рабочий профиль кулачка.

Дата: 2019-07-30, просмотров: 258.