Рассмотрим данный вопрос на примере ООО «Ассортимент», применив для этого Декларацию о намерениях

Декларация о намерениях по реализации проекта «Производство силикагеля из техногенных продуктов

Настоящая Декларация намерений разработана в соответствии со СНиП 11-01-95 и СП – 11 – 101 – 95

СОЦИАЛЬНЫЕ, ЭКОЛОГИЧЕСКИЕ, КОММЕРЧЕСКИЕ ПРЕДПОСЫЛКИ

Силикагель – сорбент с высокоразвитой капиллярной структурой. В зависимости от технологии приготовления получают силикагели мелкопористые либо крупнопористые. Мелкопористые силикагели применяются для поглощения водяных паров, паров спирта, ацетона, бензола и др. Крупнопористый силикагель служит носителем для многих катализаторов, в том числе для платины, палладия. Для получения силикагеля могут использоваться техногенные продукты: горелая формовочная земля, сульфат натрия (отход производства искусственных волокон), отходы древесины, поэтому организация производства силикагеля помимо коммерческих предпосылок имеет ярко выраженные экологические предпосылки.

Коммерческая сторона предлагаемого проекта также выглядит вполне привлекательной. Дело в том, что отпускная цена на силикагели, например марок КСКГ, КСМГ (ГОСТ 3956-76) достигает 19 руб/кг, силикагелевые носители (ТУ 38.10229-90) еще дороже – до 25 руб/кг. На фоне относительно низкой себестоимости силикагеля, производимого из отходов, выгода очевидна.

ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА

Программа предприятия и режим работы.

Предполагается производить в год 10 тыс. т силикагеля двух видов: мелкопористого 4 тыс. т/год, крупнопористого для носителей катализаторов 6 тыс. тонн в год.

Количество рабочих суток в году 300. График работы непрерывный, в три смены. Фонд рабочего времени – 7200 часов в год.

Годовая потребность в сырьевых материалах:

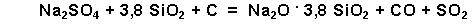

В основе технологического процесса получения силикагеля лежат две химические реакции.

На первой стадии получают т.н. силикат-глыбу (силикат натрия):

Для производства качественного силикагеля необходимо получать силикат натрия по возможности с большим содержанием SiO2. Обычное жидкое стекло получают из силиката натрия Na2O 1,7 … 2,4 SiO2.

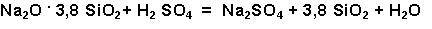

На второй стадии водный раствор силиката натрия (тонкомолотый порошок, «запаренный» в автоклаве) смешивают с кислотой, например, с серной, получая гидрогель и свободный сульфат натрия:

Две реакции основного процесса позволяют рассчитать материальный баланс производства (с учетом технологических потерь).

Так, если производится силикагеля 10 тыс. т, то для его получения требуется 13350 т силикат глыбы и 4300 т Н2SO4. Вместе с гелем кремнезема образуется 6250 т Na2SO4, который вторично используется в технологическом процессе.

Для получения 13350 т силикат-глыбы требуется: 6540 т Na2SO4, 10500 т горелой формовочной земли и 560 т древесного угля. Побочными продуктами при получении силикат-глыбы являются 1290 т СО и 2950 т SO2.

Краткое описание технологического процесса.

Получение силикат-глыбы

Процесс начинается с приготовления силикат-глыбы (силиката натрия), для чего в плавильную печь подают сульфат натрия Na2SO4 (0,91т/ч), горелую формовочную землю (1,46 т/ч) и древесный уголь (0,56 т/ч). Компоненты предварительно измельчают и гомогенизируют в стержневом смесителе.

Плавление осуществляется за счет продуктов сгорания генераторного газа, поступающего из газогенератора, в котором рабочим телом является древесный уголь. При среднем расходе угля в газогенераторе 0,42 т/ч образуется 2800 кг/ч (2240 нм3/ч) генгаза. Сжигание этого количества генгаза при подаче 2700 кг/ч (2100 нм3/ч) дутьевого воздуха в камеру сгорания получают 5500 кг/ч продуктов сгорания с температурой примерно 1550 0С и теплосодержанием 2,9 Гкал/ч. На выходе из плавильной печи температура продуктов сгорания снижается до 900 0С при остаточном теплосодержании примерно 1,5 Гкал/ч. Общая масса продуктов сгорания достигает приблизительно 6100 кг/ч за счет добавления продуктов реакции образования силикат-глыбы: СО и SO2. Количество первого составляет примерно 0,18 т/ч, второго – 0,42 т/ч.

Продукты сгорания подвергаются окислительному дожигу, для чего в камеру дожига подают воздух 600 кг/ч (465 нм3/ч). В результате дожига количество продуктов сгорания возрастает до 6700 кг/ч, его теплосодержание увеличивается до 1,9 Гкал/ч, а температура до 1000 0С.

Эти продукты сгорания направляются в реторты для сухой перегонки отходов древесины. Производительность реторты 1 т/ч древесного угля. Если исходная влажность древесных отходов 40 %, то требуемое количество отходов древесины 5,5 т/ч.

В результате сухой перегонки теплосодержание продуктов сгорания, протягиваемых через слой древесины, возрастает за счет экзотермических реакций распада древесины на 0,8 Гкал, однако примерно 0,3 Гкал/ч теряется в окружающую среду, и, с уходящим из реторты, древесным углем.

Таким образом, суммарное теплосодержание продуктов сгорания на выходе из реторты достигает 2,4 Гкал/ч, а их масса возрастает до 11200 кг/ч за счет присоединения 4,5 т/ч летучих продуктов распада. Температура продуктов сгорания на выходе из реторты составит примерно 650 0С.

Летучие продукты распада древесины содержат: СО, кислоты, спирты, кетоны, легкие углеводороды, пары смол, свободный водород, поэтому должны подвергаться дожигу. В 4,5 т/ч летучих, горючих соединений 1200 кг, остальное – физическая и пирогенетическая вода, СО2, N. При средней теплотворной способности смеси горючих соединений 4500 ккал/кг, дожиг летучих с учетом потерь позволяет получить дополнительно 5,4 Гкал/ч. Для дожига используют дутьевой воздух в количестве 2500 кг/ч. Таким образом, из камеры дожига выходят 13700 кг/ч продуктов сгорания с теплосодержанием 7,8 Гкал/ч.

Продукты сгорания направляются в котел-утилизатор Г 400-ПЭ-1 для производства 10 т/ч пара с параметрами: Тп = 260 0С, Рп = 14 атм.

Из 10 т/ч пара 3,7 т/ч расходуется на производство электрической энергии в блочном электротурбогенераторе ТГ-500М, остаток используется на технологические нужды. После котла-утилизатора продукты сгорания подвергаются обезвреживанию в «мокром» скруббере.

Получение жидкого стекла.

Предполагается получать жидкое стекло плотностью 1400 кг/м3, для чего первоначально готовят композицию: тонкомолотая в шаровой мельнице силикат-глыба – 1 часть по массе, вода – 0,9 частей по массе. Композицию заливают в автоклав с паровой рубашкой и пропеллерной мешалкой. Рабочая емкость автоклава 2,8 м 3. Время термической обработки композиции из силикат-глыбы и воды 8 часов при температуре примерно 200 0С и давлении 10…12 атм. За время обработки твердая силикат-глыба растворяется в воде с получением жидкого стекла плотностью 1400 кг/м3 и кремнеземистым модулем 3,8. Количество автоклавов – 8. Часовая производительность участка по жидкому стеклу – 3,5 т/ч.

Получение силикагеля.

Жидким стеклом заполняют реакторы емкостью 14 м3 (масса жидкого стекла при плотности 1400 кг/м3 – 19,6 т), куда входит 5-ти часовой выход жидкого стекла. При медленном перемешивании к жидкому стеклу подливают 2700 л раствора серной кислоты (К = 20 %). Студенение массы осуществляется в течение часа, после чего свободная жидкость из реактора сливается. Жидкость представляет собой раствор сульфата натрия с примерной концентрацией 16… 17 %.

Далее гелевую массу SiО2 вычерпывают из реактора, укладывают на пористый вибро-конвейер и удаляют оставшийся раствор сульфата натрия.

После этого гелевую массу SiО2 промывают водой, сушат, дробят и затаривают в мешки.

Раствор Na2SO4 «упаривается» первоначально в выпарной колонне, затем Na2SO4 обезвоживается в кристаллизаторе и возвращается в технологический процесс, что позволяет существенно снизить затраты на приобретение Na2SO4.

Расход энергии на извлечение 1 т Na2SO4 из отработанного раствора примерно 5 Гкал. Для снижения затрат обезвоживание организовано в форме котла-утилизатора.

Дата: 2019-07-30, просмотров: 316.