Введение

Ядерная энергетика стала одной из основных составляющих общемировой энергетики. В различных странах отношение к ней определяется энергетическими ресурсами и экологической обстановкой. Поэтому в одних странах происходит расширение ядерной энергетики, в других – полное ее запрещение. В настоящее время в различных странах находится в эксплуатации свыше 400 ядерных энергетических реакторов и около 17% производимой электрической энергии получают на АЭС.

"Сердцем" ядерного реактора является активная зона (A3), в которой размещены тепловыделяющие сборки (ТВС) с тепловыделяющими элементами (ТВЭЛами), содержащими ядерное топливо.

Таблетки UO2 являются одной из основных составляющих ТВЭЛов, в значительной степени определяющих их работоспособность, поэтому к ним предъявляются довольно жесткие требования по многим параметрам: плотность, геометрия, внешний вид, термическая стабильность, микроструктура таблеток.

Рассмотренные показатели качества таблеток обеспечиваются технологией, т.е. регулируемы, а полнота выполнения этих требований характеризует степень совершенства всего технологического процесса производства таблеток.

Основными технологическими операциями при изготовлении таблеток являются: подготовка пресспорошка, прессование сырой таблетки, спекание, шлифование, сушка, разбраковка готовых таблеток.

Особенностью данного производства является сложность и высокая стоимость основных производственных фондов и особенно их активной части - технологического оборудования.

В обеспечении эффективного их использования важная роль принадлежит ремонтному хозяйству. Посредством ремонта устраняются последствия физического износа, возвращаются утраченные в ходе эксплуатации параметры, а модернизация компенсирует моральный износ оборудования. В ремонтном хозяйстве предприятия занято значительное число рабочих (10... 15% от общей их численности), затраты на ремонт составляют 6... 8% себестоимости продукции.

В этих условиях эффективная организация проведения ремонтов не только обеспечивает работоспособность оборудования, но и существенно влияет на результаты производственной деятельности предприятия.

Ремонтное хозяйство включает ремонтно-механические цеха, ремонтные участки цехов, склады оборудования и запчастей и другие подразделения. Оно осуществляет все виды ремонта, модернизацию и техническое обслуживание оборудования.

Организация ремонтного хозяйства предприятия базируется на системе планово-предупредительного ремонта (ППР). Основные положения этой сисемы установлены Единой системой планово-предупредительных ремонтов (ЕСППР) и отражены в ГОСТ. Она представляет собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактических мероприятий по заранее составленному плану в целях предотвращения нарастающего износа, предупреждения аварий и поддержания оборудования в постоянной технической готовности.

Ремонтное хозяйство в цехе возглавляет механик, мастера и бригадиры непосредственно руководят работами по надзору, уходу, эксплуатации и ремонту (при децентрализованной системе) оборудования. Мастер подчиняется механику цеха, а мастерам - дежурные слесари, закрепленные за определенными участками.

Процесс производства таблеток из диоксида урана и применяемое оборудование обладают высокой сложностью, количество оборудования невелико, поэтому принимаем смешанный метод проведения ремонта и технического обслуживания.

Планирование ремонта оборудования

Исходные данные для плановых расчетов приведены в таблицах 1 и 2.

Таблица 1 - Исходные данные

| Наименование оборудования | Кол-во | Ремонтная сложность Re | Периодичность ремонтов и обслуживания, час/720 | Структура ремонтного цикла | Количество ремонтов и ТО в ремонтном цикле | ||||

| К | Т | ТО | Ат | Ато | |||||

| Печь спекания таблеток | 20 | 15 | 24 | 6 | 2 | К-3(2ТО-Т)- -2ТО-К | 3 | 8 | |

| Печь сушки таблеток | 20 | 7 | 36 | 3 | 1 | К-11(2ТО-Т)- -2ТО-К | 11 | 24 | |

Таблица 2 – Нормы времени на 1Re при капитальном, текущем ремонтах и техническом обслуживании [4]

| Наименование оборудования | tК СЛ | tК СТ | tК ПР | tТ СЛ | tТ СТ | tТ ПР | tТО СЛ | tТО СТ | tТО ПР |

| Печь спекания таблеток | 23 | 5 | 6 | 5 | 0,4 | 0,6 | 0,8 | 0 | 0 |

| Печь сушки таблеток | 23 | 5 | 6 | 5 | 0,4 | 0,6 | 0,8 | 0 | 0 |

Планирование годового объема ремонтных работ

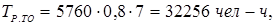

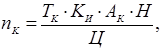

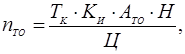

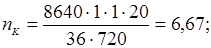

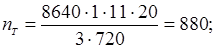

1.1.1 Определение количества ремонтов оборудования в год

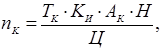

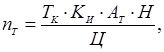

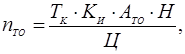

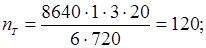

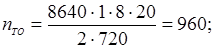

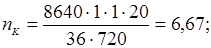

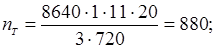

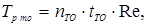

При наличии в отделении нескольких единиц однотипного оборудования, количество ремонтов в год определяется по формулам:

где nк, nт, nто - количество капитальных (к), текущих (т) ремонтов и технического обслуживания (то) в год;

Н - количество единиц однотипного оборудования, находящегося в ремонте;

Тк - календарный фонд рабочего времени за год, ч (в плановых расчетах Тк = 8640ч);

Ц - длительность ремонтного цикла, ч;

Ак, Ат, Ато - количество капитальных, текущих ремонтов и технического обслуживания оборудования в ремонтном цикле;

Ки - коэффициент использования оборудования по календарному времени, Ки = 0,7... 0,9.

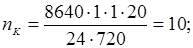

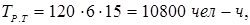

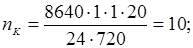

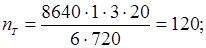

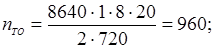

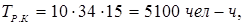

Для печи спекания таблеток:

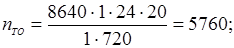

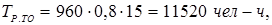

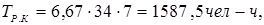

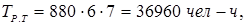

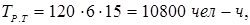

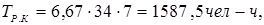

Для печи сушки таблеток:

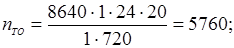

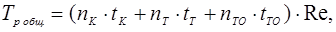

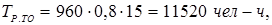

1.1.2 Планирование трудоемкости ремонтных работ за год

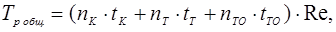

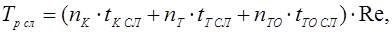

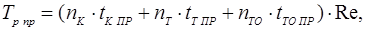

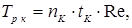

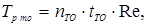

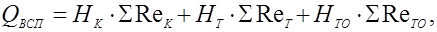

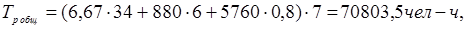

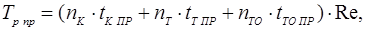

Исходя из состава ремонтируемого оборудования, его ремонтной сложности и количества ремонтов за год, определяется общая трудоемкость ремонтных работ по формуле:

где tK , tT , tTО - нормы времени на 1Re соответственно при капитальном, текущем ремонтах и техническом обслуживании, чел-ч;

Re - ремонтная сложность данного типа оборудования.

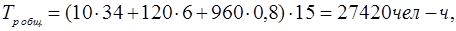

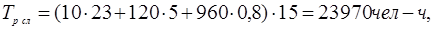

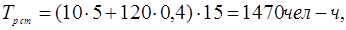

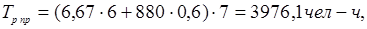

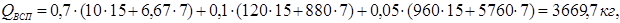

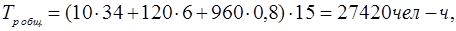

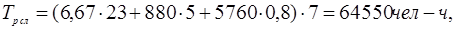

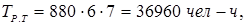

Для печи спекания таблеток:

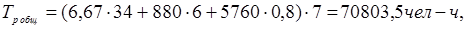

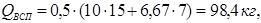

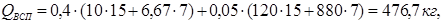

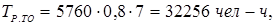

Для печи сушки таблеток:

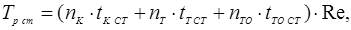

Трудоемкость работ по ремонту и техническому обслуживанию по видам работ определяется по формулам:

- трудоемкость слесарных работ

где tK СЛ , tT СЛ , tTО СЛ - нормы времени на 1Re слесарных работ при капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч ;

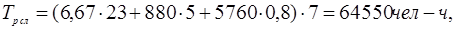

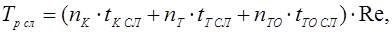

Для печи спекания таблеток:

Для печи сушки таблеток:

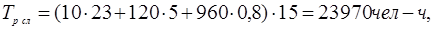

- трудоемкость станочных работ

где tK СТ , tT СТ , tTО СТ - нормы времени на 1Re станочных работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч;

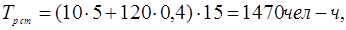

Для печи спекания таблеток:

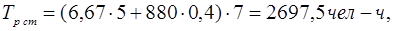

Для печи сушки таблеток:

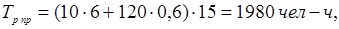

- трудоемкость прочих (сварочных, футеровочных и других) работ

где tK ПР , tT ПР , tTО ПР - нормы времени на 1Re прочих видов работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, чел-ч;

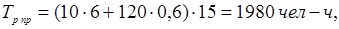

Для печи спекания таблеток:

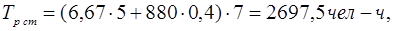

Для печи сушки таблеток:

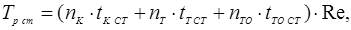

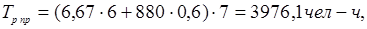

Трудоемкость ремонтных работ по видам ремонтов определяется по формулам:

где tK, tT, tTО - нормы времени на 1Re при капитальном, текущем ремонтам и техническом обслуживании, чел-ч.

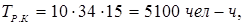

Для печи спекания таблеток:

Для печи сушки таблеток:

Планирование продолжительности простоя оборудования в

Ремонте

В продолжительность простоя оборудования в ремонте входит время от момента останова до момента приемки его из ремонта. Эксплуатационные испытания оборудования после ремонта в простой не включаются, если оно в процессе испытания работало нормально.

Продолжительность простоя оборудования в ремонте зависит от вида ремонта, ремонтосложности оборудования, количественного состава ремонтной бригады, технологии ремонта и организационно-технических условий выполнения ремонтных работ.

Продолжительность простоя в ремонте (ПП) определяется по формуле:

ПП = Re ∙ H ПР ,

где Нпр- норма простоя в часах на 1Re [1].

Режим работы ремонтной бригады – в одну смену при пятидневной рабочей неделе. Результаты расчета простоя оборудования сведены в таблицу 3.

Таблица 3 – Простой оборудования в ремонте, час

| Вид работ | Печь спекания таблеток | Печь сушки таблеток |

| Капитальный ремонт | 360 | 168 |

| Текущий ремонт | 90 | 42 |

| Техническое обслуживание | 15 | 7 |

Данные расчетов приведены в таблице 4

Таблица 4 – Годовая трудоемкость ремонта технологического оборудования

| Наименование оборудования | Техническая характеристика | Кол-во ед. оборудования | Время работы между ремонтами (простои при ремонте), ч | Структура ремонтного цикла | Число ремонтов в год на все количество однотипного оборудования | Затраты труда на ремонт единицы оборудования, чел-ч | Годовые затраты труда на ремонт оборудования, чел-ч | Всего чел-ч на все виды ремонта | ||||||||

| К | Т | ТО | К | Т | ТО | К | Т | ТО | К | Т | ТО | |||||

| Печь спекания таблеток | 20 | 17280 (360) | 4320 (90) | 1440 (15) | К-3(2ТО-Т)- -2ТО-К | 10 | 120 | 960 | 510 | 90 | 12 | 5100 | 1080 | 11520 | 17700 | |

| Печь сушки таблеток | 20 | 25920 (168) | 5760 (42) | 720 (7) | К-11(2ТО-Т)- -2ТО-К | 6,67 | 880 | 5760 | 238 | 42 | 5,6 | 1587,5 | 36960 | 32256 | 70803 | |

Планирование затрат на проведение ремонтов оборудования

Для ремонта оборудования

Расход основных и вспомогательных материалов на ремонт и техническое обслуживание зависит от режима работы оборудования, его ремонтосложности, сроков службы деталей, периодичности проведения ремонтов.

Нормы расхода материалов предназначены для определения годовой потребности в материалах в целом по подразделению.

Годовая потребность в основных материалах (чугуне, стальном и цветном литье, стали углеродистой) на ремонт и техническое обслуживание оборудования определяется, исходя из объема работ, предусмотренных годовым планом-графиком ремонта оборудования.

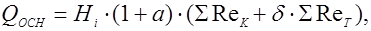

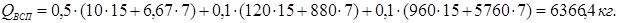

Годовая потребность в основных материалах определяется по следующей формуле:

где а - коэффициент, выражающий отношение расхода материалов на плановое техническое обслуживание к расходу на все виды ремонта;

Нi - расход материалов на капитальный ремонт оборудования на одну единицу ремонтосложности;

- сумма единиц ремонтосложности оборудования одного вида, подвергаемого капитальному ремонту в течение года;

- сумма единиц ремонтосложности оборудования одного вида, подвергаемого капитальному ремонту в течение года;

δ - коэффициент, выражающий отношение расхода материалов на текущий ремонт к расходу на капитальный ремонт;

- сумма единиц ремонтосложности оборудования одного вида, подвергаемого текущему ремонту в течение года.

- сумма единиц ремонтосложности оборудования одного вида, подвергаемого текущему ремонту в течение года.

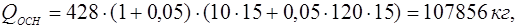

Для печи спекания таблеток:

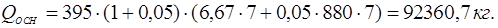

Для печи сушки таблеток:

Нормы расхода основных материалов на капитальный ремонт на одну единицу ремонтосложности и коэффициенты а и δ, использованные в расчетах, приведены по данным литературы [4]. Результаты расчета расхода основных материалов на капитальный, текущий ремонт и техническое обслуживание приведены в таблице 5.

Таблица 5 - Результаты расчета расхода основных материалов, кг

| Наименование оборудования | Легированная сталь |

| Печь спекания таблеток | 107856 |

| Печь сушки таблеток | 92360,7 |

| Итого: | 200216,7 |

Годовой расход вспомогательных материалов на ремонт и техническое обслуживание оборудование для каждого материала определяется по формуле:

где Нк, Нт, Нто - норма расхода материала, соответственно, на капитальный, текущий ремонт и техническое обслуживание оборудования на единицу ремонтосложности;

- сумма единиц ремонтосложности технологического оборудования всех видов, подвергаемого в течение планируемого года, соответственно, капитальному, текущему ремонту и техническому обслуживанию.

- сумма единиц ремонтосложности технологического оборудования всех видов, подвергаемого в течение планируемого года, соответственно, капитальному, текущему ремонту и техническому обслуживанию.

Электроды сварочные

Проволока стальная

Болты с гайками

Обтирочный материал

Расход остального вспомогательного материала приведен в таблице 6

Нормы расхода вспомогательных материалов на ремонт и техническое обслуживание всех видов технологического оборудования приведены в литературе [4]. Результаты расчета расхода вспомогательных материалов на ремонт и техобслуживание включены в таблицу 6.

Сводная смета затрат на основные и вспомогательные материалы представлена в таблице 6.

Таблица 6 – Смета затрат на основные и вспомогательные материалы

| Наименование материалов | Единица измерения | Кол-во | Цена за единицу, руб. | Сумма, руб. |

| Легированная сталь | кг | 200216,7 | 154 | 30833371,8 |

| Электроды сварочные | кг | 3669,7 | 27,5 | 100916,75 |

| Проволока стальная | кг | 98,4 | 25 | 2460 |

| Болты с гайками | кг | 476,7 | 96 | 45763,2 |

| Шайбы | кг | 29,5 | 81 | 2389,5 |

| Обтирочный материал | кг | 6366,4 | 7 | 44564,8 |

| Резина прокладочная | кг | 417,7 | 150 | 62655 |

| Трубки резиновые технические | кг | 258,5 | 320 | 82720 |

| Набивка асбестовая пропитанная | кг | 6287,7 | 64 | 402412,8 |

| Шнур асбестовый | кг | 19,7 | 46 | 906,2 |

| Эмаль жаростойкая | кг | 634 | 37 | 23458 |

| Керосин | кг | 874,7 | 7,8 | 6822,66 |

| Масло машинное | кг | 33643,4 | 25 | 841085 |

| Теплоизоляция | кг | 1829,3 | 4 | 7317,2 |

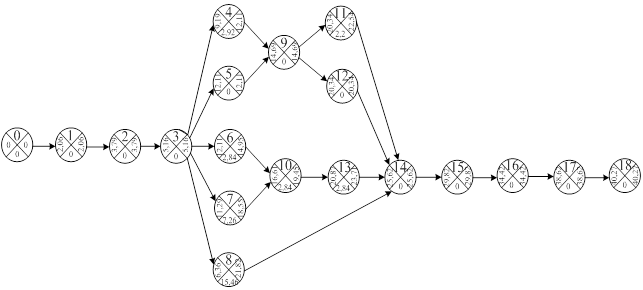

Планирование ремонта оборудования сетевым методом

Разработка сетевого графика

Сетевой график разрабатывается для планирования проведения капитального ремонта ведущего аппарата отделения – печь спекания таблеток.

Библиотека работ является исходным документом для разработки сетевого графика (см. таблицу 11).

Таблица 11 – Библиотека работ планирования капитального ремонта печь

спекания таблеток.

| Шифр работ | Наименование работ-операций | Оценка времени, ч | ТКАЛ(ij) | δ2(ij) | Исполнитель | |||

| i | j | tmin(ij) | tmax(ij) | tож(ij) | ||||

| 0 | 1 | Разборка печи | 64 | 69 | 66 | 2,06 | 1 | Слесарь-ремонтник, разнорабочий |

| 1 | 2 | Промывка, очистка, обтирка деталей | 54 | 57 | 55,2 | 1,73 | 0,36 | |

| 2 | 3 | Дефектация деталей | 42 | 46 | 43,6 | 1,37 | 0,64 | |

| 3 | 4 | Ремонт наружной изоляции печи | 31 | 34 | 32,2 | 4,03 | 0,36 | |

| 3 | 5 | Ремонт кладки печи | 54 | 58 | 55,6 | 6,95 | 0,64 | |

| 3 | 6 | Ремонт корпуса печи | 54 | 58 | 55,6 | 6,95 | 0,64 | |

| 3 | 7 | Правка, подварка или замена металлических конструкций рам | 47 | 52 | 49 | 6,13 | 1 | |

| 3 | 8 | Заказ необходимых деталей и их ожидание | 8 | 12 | 9,6 | 1,2 | 0,64 | Мастер |

| 8 | 14 | Изготовление необходимых деталей | 59 | 63 | 60,6 | 3,8 | 0,64 | Токарь |

| 4 | 9 | Ремонт или замена запорной арматуры | 19 | 23 | 20,6 | 2,58 | 0,64 | Слесарь-ремонтник, разнорабочий |

| 5 | 9 | Замена уплотнений запорной арматуры | 19 | 23 | 20,6 | 2,58 | 0,64 | |

| 6 | 10 | Восстановление зубчатых колес редуктора | 34 | 39 | 36 | 4,5 | 1 | |

| 7 | 10 | Замена сальниковых набивок и прокладок редуктора | 6 | 9 | 7,2 | 0,9 | 0,64 | |

| 9 | 11 | Ремонт приемной зоны печи | 44 | 47 | 45,2 | 5,65 | 0,36 | |

| 9 | 12 | Ремонт выгрузочной зоны печи | 44 | 47 | 45,2 | 5,65 | 0,36 | |

| 10 | 13 | Ремонт пода печи | 67 | 70 | 68,2 | 4,26 | 0,36 | |

| 11 | 14 | Ремонт или замена нагревательных элементов печи | 23 | 27 | 24,6 | 3,08 | 0,64 | |

| 12 | 14 | Ремонт или замена измерительной аппаратуры печи | 41 | 44 | 42,2 | 5,28 | 0,36 | |

| 13 | 14 | Ремонт или замена трубопроводов печи | 29 | 33 | 30,6 | 1,91 | 0,64 | |

| 14 | 15 | Сборка печи | 132 | 137 | 134 | 4,2 | 1 | |

| 15 | 16 | Окраска печи | 35 | 39 | 36,6 | 4,6 | 0,64 | |

| 16 | 17 | Испытания согласно ТУ | 32 | 36 | 33,6 | 4,2 | 0,64 | |

| 17 | 18 | Сдача в эксплуатацию | 12 | 15 | 13,2 | 1,65 | 0,36 | Мастер |

T (ij)

t рн (ij)

t р o (ij)

t пн (ij)

t по (ij)

P св (ij)

Р (ij)

Ксв (ij)

Кн (ij)

Заключение

В ходе проделанной работы были проведены следующие расчеты:

- планирование годового объема ремонтных работ и сметы затрат на ремонт;

- разработку сетевого графика капитального ремонта ведущего аппарата цеха – печи спекания таблеток

Общие затраты составили: на капитальный 42634237,5 руб., на текущий ремонт 31308247,8 руб., на техническое обслуживание 4781577,7 руб. Трудоемкость работ составила 98643,6 чел-ч.

Продолжительность капитального ремонта печи спекания таблеток составила 41 календарных дней, что несколько меньше нормативного времени простоя – 45 календарных дней.

Литература

1 Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий.- М., 1967.

2 Ильенкова С. Д., Бандурин А.В., Горбовцова Г.А. и др. Производственный менеджмент: Учебник для вузов / Под ред. С.Д.Ильенковой.-М.: ЮНИТИ-ДАНА, 2002.

3 Кожекин Г.Я., Синица Л.М. Организация производства: Учебное пособие - Минск.: ИП "Экоперспектива", 1998.

4 Система планово-предупредительного ремонта технологического оборудования предприятий ГУ, 1979.

5 Суботина Л.Г. Организация и планирование ремонта технологического оборудования химических производств: Руководство для студентов. - Северск: СГТИ, 2003.- 28с.

Приложение А

Годовой план-график ремонта

оборудования

установки растворения диоксида урана

Таблица А1 – Ремонтная спецификиция

| Наименование оборудования | Количество единиц оборудования по графику | Сумма ремонтных единиц | Вид ремонта |

| Специальное технологическое | 2 | 40 | ТО Т К |

Примечание:

1) ТО - техническое обслуживание;

2) Т - текущий ремонт;

3) К - капитальный ремонт.

Общая трудоемкость в нормо-часах - 98643,6, в том числе:

1) техническое обслуживание и текущий ремонт - 91536;

2) капитальный ремонт – 6687,5;

3) техническое обслуживание при использовании – 0.

Продолжение приложения А

Таблица А2 - Годовой план-график ремонта оборудования

| Наименование оборудования | Тип, основная характеристика | Ремонтосложность Re | Периодичность ремонта (простой при ремонте), ч | Количества смен, сменность работы | Дата пуска | Месяц и вид последнего ремонта | ||

| ТО | Т | К | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Печь спекания таблеток 1 | Специальное технологическое оборудование | 15 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 11.04 (ТО) |

| Печь спекания таблеток 2 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 12.04 (ТО) | ||

| Печь спекания таблеток 3 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 11.04 (ТО) | ||

| Печь спекания таблеток 4 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 12.04 (ТО) | ||

| Печь спекания таблеток 5 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 11.04 (Т) | ||

| Печь спекания таблеток 6 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 12.04 (Т) | ||

| Печь спекания таблеток 7 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 11.04 (ТО) | ||

| Печь спекания таблеток 8 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 12.04 (ТО) | ||

| Печь спекания таблеток 9 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 12.04 (ТО) | ||

| Печь спекания таблеток 10 | 1440 (15) | 4320 (90) | 17280 (360) | 1 | - | 11.04 (Т) | ||

| Печь сушки таблеток 1 | 7 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (Т) | |

| Печь сушки таблеток 2 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (ТО) | ||

| Печь сушки таблеток 3 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (Т) | ||

| Печь сушки таблеток 4 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (ТО) | ||

| Печь сушки таблеток 5 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (Т) | ||

| Печь сушки таблеток 6 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (ТО) | ||

| Печь сушки таблеток 7 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (Т) | ||

| Печь сушки таблеток 8 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (ТО) | ||

| Печь сушки таблеток 9 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (Т) | ||

| Печь сушки таблеток 10 | 720 (7) | 2160 (42) | 25920 (168) | 1 | - | 12.04 (ТО) | ||

Продолжение таблицы А2

| Вид ремонта, техническое обслуживание | Примечание | |||||||||||

| 1 квартал | 2 квартал | 3 квартал | 4 квартал | |||||||||

| январь | февраль | март | апрель | май | июнь | июль | август | сентябрь | октябрь | ноябрь | декабрь | |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| К | - | ТО | - | ТО | - | Т | - | ТО | - | ТО | - | |

| - | К | - | ТО | - | ТО | - | Т | - | ТО | - | ТО | |

| ТО | - | К | - | ТО | - | ТО | - | Т | - | ТО | - | |

| - | ТО | - | К | - | ТО | - | ТО | - | Т | - | ТО | |

| ТО | - | ТО | - | К | - | ТО | - | ТО | - | Т | - | |

| - | ТО | - | ТО | - | К | - | ТО | - | ТО | - | Т | |

| Т | - | ТО | - | ТО | - | К | - | ТО | - | ТО | - | |

| - | Т | - | ТО | - | ТО | - | К | - | ТО | - | ТО | |

| - | ТО | - | Т | - | ТО | - | ТО | - | К | - | ТО | |

| ТО | - | ТО | - | Т | - | ТО | - | ТО | - | К | - | |

| ТО | ТО | К | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | |

| Т | ТО | ТО | К | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | |

| ТО | ТО | Т | ТО | ТО | К | ТО | ТО | Т | ТО | ТО | Т | |

| Т | ТО | ТО | Т | ТО | ТО | К | ТО | ТО | Т | ТО | ТО | |

| ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | К | ТО | ТО | Т | |

| Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | К | ТО | ТО | |

| ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | К | |

| Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | |

| ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | |

| Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | Т | ТО | ТО | |

Приложение Б

Рисунок 1 – Сетевой график планирования капитального ремонта печи спекания таблеток

Введение

Ядерная энергетика стала одной из основных составляющих общемировой энергетики. В различных странах отношение к ней определяется энергетическими ресурсами и экологической обстановкой. Поэтому в одних странах происходит расширение ядерной энергетики, в других – полное ее запрещение. В настоящее время в различных странах находится в эксплуатации свыше 400 ядерных энергетических реакторов и около 17% производимой электрической энергии получают на АЭС.

"Сердцем" ядерного реактора является активная зона (A3), в которой размещены тепловыделяющие сборки (ТВС) с тепловыделяющими элементами (ТВЭЛами), содержащими ядерное топливо.

Таблетки UO2 являются одной из основных составляющих ТВЭЛов, в значительной степени определяющих их работоспособность, поэтому к ним предъявляются довольно жесткие требования по многим параметрам: плотность, геометрия, внешний вид, термическая стабильность, микроструктура таблеток.

Рассмотренные показатели качества таблеток обеспечиваются технологией, т.е. регулируемы, а полнота выполнения этих требований характеризует степень совершенства всего технологического процесса производства таблеток.

Основными технологическими операциями при изготовлении таблеток являются: подготовка пресспорошка, прессование сырой таблетки, спекание, шлифование, сушка, разбраковка готовых таблеток.

Особенностью данного производства является сложность и высокая стоимость основных производственных фондов и особенно их активной части - технологического оборудования.

В обеспечении эффективного их использования важная роль принадлежит ремонтному хозяйству. Посредством ремонта устраняются последствия физического износа, возвращаются утраченные в ходе эксплуатации параметры, а модернизация компенсирует моральный износ оборудования. В ремонтном хозяйстве предприятия занято значительное число рабочих (10... 15% от общей их численности), затраты на ремонт составляют 6... 8% себестоимости продукции.

В этих условиях эффективная организация проведения ремонтов не только обеспечивает работоспособность оборудования, но и существенно влияет на результаты производственной деятельности предприятия.

Ремонтное хозяйство включает ремонтно-механические цеха, ремонтные участки цехов, склады оборудования и запчастей и другие подразделения. Оно осуществляет все виды ремонта, модернизацию и техническое обслуживание оборудования.

Организация ремонтного хозяйства предприятия базируется на системе планово-предупредительного ремонта (ППР). Основные положения этой сисемы установлены Единой системой планово-предупредительных ремонтов (ЕСППР) и отражены в ГОСТ. Она представляет собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактических мероприятий по заранее составленному плану в целях предотвращения нарастающего износа, предупреждения аварий и поддержания оборудования в постоянной технической готовности.

Ремонтное хозяйство в цехе возглавляет механик, мастера и бригадиры непосредственно руководят работами по надзору, уходу, эксплуатации и ремонту (при децентрализованной системе) оборудования. Мастер подчиняется механику цеха, а мастерам - дежурные слесари, закрепленные за определенными участками.

Процесс производства таблеток из диоксида урана и применяемое оборудование обладают высокой сложностью, количество оборудования невелико, поэтому принимаем смешанный метод проведения ремонта и технического обслуживания.

Планирование ремонта оборудования

Исходные данные для плановых расчетов приведены в таблицах 1 и 2.

Таблица 1 - Исходные данные

| Наименование оборудования | Кол-во | Ремонтная сложность Re | Периодичность ремонтов и обслуживания, час/720 | Структура ремонтного цикла | Количество ремонтов и ТО в ремонтном цикле | ||||

| К | Т | ТО | Ат | Ато | |||||

| Печь спекания таблеток | 20 | 15 | 24 | 6 | 2 | К-3(2ТО-Т)- -2ТО-К | 3 | 8 | |

| Печь сушки таблеток | 20 | 7 | 36 | 3 | 1 | К-11(2ТО-Т)- -2ТО-К | 11 | 24 | |

Таблица 2 – Нормы времени на 1Re при капитальном, текущем ремонтах и техническом обслуживании [4]

| Наименование оборудования | tК СЛ | tК СТ | tК ПР | tТ СЛ | tТ СТ | tТ ПР | tТО СЛ | tТО СТ | tТО ПР |

| Печь спекания таблеток | 23 | 5 | 6 | 5 | 0,4 | 0,6 | 0,8 | 0 | 0 |

| Печь сушки таблеток | 23 | 5 | 6 | 5 | 0,4 | 0,6 | 0,8 | 0 | 0 |

Планирование годового объема ремонтных работ

1.1.1 Определение количества ремонтов оборудования в год

При наличии в отделении нескольких единиц однотипного оборудования, количество ремонтов в год определяется по формулам:

где nк, nт, nто - количество капитальных (к), текущих (т) ремонтов и технического обслуживания (то) в год;

Н - количество единиц однотипного оборудования, находящегося в ремонте;

Тк - календарный фонд рабочего времени за год, ч (в плановых расчетах Тк = 8640ч);

Ц - длительность ремонтного цикла, ч;

Ак, Ат, Ато - количество капитальных, текущих ремонтов и технического обслуживания оборудования в ремонтном цикле;

Ки - коэффициент использования оборудования по календарному времени, Ки = 0,7... 0,9.

Для печи спекания таблеток:

Для печи сушки таблеток:

1.1.2 Планирование трудоемкости ремонтных работ за год

Исходя из состава ремонтируемого оборудования, его ремонтной сложности и количества ремонтов за год, определяется общая трудоемкость ремонтных работ по формуле:

где tK , tT , tTО - нормы времени на 1Re соответственно при капитальном, текущем ремонтах и техническом обслуживании, чел-ч;

Re - ремонтная сложность данного типа оборудования.

Для печи спекания таблеток:

Для печи сушки таблеток:

Трудоемкость работ по ремонту и техническому обслуживанию по видам работ определяется по формулам:

- трудоемкость слесарных работ

где tK СЛ , tT СЛ , tTО СЛ - нормы времени на 1Re слесарных работ при капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч ;

Для печи спекания таблеток:

Для печи сушки таблеток:

- трудоемкость станочных работ

где tK СТ , tT СТ , tTО СТ - нормы времени на 1Re станочных работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, в чел-ч;

Для печи спекания таблеток:

Для печи сушки таблеток:

- трудоемкость прочих (сварочных, футеровочных и других) работ

где tK ПР , tT ПР , tTО ПР - нормы времени на 1Re прочих видов работ при, соответственно, капитальном, текущем ремонтах и техническом обслуживании оборудования, чел-ч;

Для печи спекания таблеток:

Для печи сушки таблеток:

Трудоемкость ремонтных работ по видам ремонтов определяется по формулам:

где tK, tT, tTО - нормы времени на 1Re при капитальном, текущем ремонтам и техническом обслуживании, чел-ч.

Для печи спекания таблеток:

Для печи сушки таблеток:

Планирование продолжительности простоя оборудования в

Ремонте

В продолжительность простоя оборудования в ремонте входит время от момента останова до момента приемки его из ремонта. Эксплуатационные испытания оборудования после ремонта в простой не включаются, если оно в процессе испытания работало нормально.

Продолжительность простоя оборудования в ремонте зависит от вида ремонта, ремонтосложности оборудования, количественного состава ремонтной бригады, технологии ремонта и организационно-технических условий выполнения ремонтных работ.

Продолжительность простоя в ремонте (ПП) определяется по формуле:

ПП = Re ∙ H ПР ,

где Нпр- норма простоя в часах на 1Re [1].

Режим работы ремонтной бригады – в одну смену при пятидневной рабочей неделе. Результаты расчета простоя оборудования сведены в таблицу 3.

Таблица 3 – Простой оборудования в ремонте, час

| Вид работ | Печь спекания таблеток | Печь сушки таблеток |

| Капитальный ремонт | 360 | 168 |

| Текущий ремонт | 90 | 42 |

| Техническое обслуживание | 15 | 7 |

Данные расчетов приведены в таблице 4

Таблица 4 – Годовая трудоемкость ремонта технологического оборудования

| Наименование оборудования | Техническая характеристика | Кол-во ед. оборудования | Время работы между ремонтами (простои при ремонте), ч | Структура ремонтного цикла | Число ремонтов в год на все количество однотипного оборудования | Затраты труда на ремонт единицы оборудования, чел-ч | Годовые затраты труда на ремонт оборудования, чел-ч | Всего чел-ч на все виды ремонта | ||||||||

| К | Т | ТО | К | Т | ТО | К | Т | ТО | К | Т | ТО | |||||

| Печь спекания таблеток | 20 | 17280 (360) | 4320 (90) | 1440 (15) | К-3(2ТО-Т)- -2ТО-К | 10 | 120 | 960 | 510 | 90 | 12 | 5100 | 1080 | 11520 | 17700 | |

| Печь сушки таблеток | 20 | 25920 (168) | 5760 (42) | 720 (7) | К-11(2ТО-Т)- -2ТО-К | 6,67 | 880 | 5760 | 238 | 42 | 5,6 | 1587,5 | 36960 | 32256 | 70803 | |

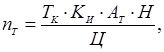

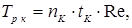

Расчет потребности в станочном оборудовании РМЦ

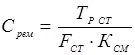

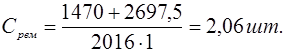

Общее количество станков (Срем), необходимое для выполнения ремонтных работ и работ по техническому обслуживанию оборудования, определяется по следующей формуле:

где  - годовой фонд времени работы станка, ч;

- годовой фонд времени работы станка, ч;

Ксм - коэффициент сменности работы оборудования в ремонтной службе завода (Ксм = 0,8....1,2).

Тогда

Получившееся количество станков лишает смысла организацию цеховой ремонтной базы, так как при этом будет иметь место значительный простой станков, что экономически не целесообразно. Поэтому выполнение ремонтных работ должно быть организовано централизованным методом силами ремонтно-механического цеха (РМЦ).

Планирование затрат на проведение ремонтов оборудования

Дата: 2019-07-30, просмотров: 343.