Московский Автомобильно-дорожный Институт

( Государственный Технический Университет)

( Государственный Технический Университет)

Кафедра

Производства и ремонта автомобилей и дорожных машин

Курсовая работа на тему

Разработка технологического процесса изготовления вала

Выполнил : Седов А.А

Группа: 4СТ

Проверил: Пащенко В.А.

МОСКВА 2003

СОДЕРЖАНИЕ

1. Анализ исходных данных…………………………………………. 2

1.1. Анализ Материала………………………………………………… 2

2. Количественная оценка выпуска деталей……………………. 3

2.1. Количество изготавливаемых деталей в год………………. 3

2.2. Размер партии деталей …………………………………………. 3

3. Выбор исходной заготовки и методов ее изготовления …. 3

3.1 Расчет варианта получения заготовки – штамповки…… 4

3.2 Расчет варианта получения заготовки – из проката……. 5

4. Выбор технологических баз. ……………………………………… 6

5. Составление технологического маршрута обработки. ……. 6

6. Разработка технологических операций. ………………………. 7

6.1. Токарная операция. №1. Черновое точение. ……………... 7

6.3. Точение проточки. ……………………………………………….. 9

7. Определение норм времени на обработку. ………………….. 10

7.1. Токарная операция. №1. Черновое точение. ……………… 10

7.2. Токарная операция. №3. Точение проточки. ……………... 10

8. СПИСОК ЛИТЕРАТУРЫ …………………………………………….. 11

Приложения

- Чертеж детали …………………………………………… 12

- Чертеж заготовки ………………………………………. 13

- Карта обработки детали ………………………………. 14

- Маршрутная карта …………………………………….. 17

Анализ исходных данных

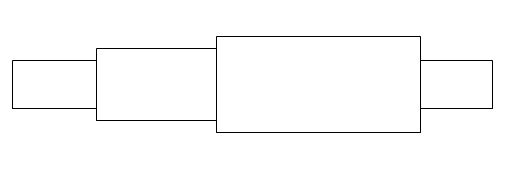

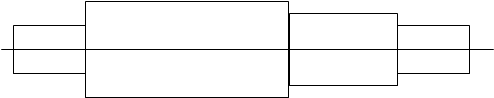

Данная деталь – вторичный вал , относится к группе цилиндрических изделий . Основное предназначение вала – передавать крутящий момент. Данный вал ступенчато-переменного сечения ( имеет 4 ступени ), внутри сплошной . На третьей ступени вала находятся шлицы прямоугольного профиля с центрированием по наружному диаметру. Допуск полного радиального биения цилиндрической поверхности наружнего диаметра шлицев допускается не более 0,08 мм. Масса вала 3 кг.

Высокие требования по точности предъявляются тем ступеням вала, которые соприкасаются с подшипниками (цапфам). Нагрузки , воспринимаемыми валом передаются через опорные устройства – подшипники, устанавливаемыми на цапфах вала, на корпуса, рамы или станины машин. При серийном производстве заготовок валов получают методом горячей штамповки.

Анализ Материала

Материал детали - сталь 18Х2Н4ВА

Высококачественная легированная сталь

Содержит

0,18 % - улерода

2 % - хрома

4% - никеля

1% -вольфрама

А – обозначает, что сталь высококачественная

Количественная оценка выпуска деталей

Количество изготавливаемых деталей в год.

Тк производственная программа задана количеством деталей, необходимо заданную программу увеличить только на процент брака.

Ni = m* Nm* ( 1 + b/100) = 1 * 400 * ( 1 + 2/100 ) = 408 ( [1] , стр 5)

m - количество одноименных деталей на машине , m=1

Nm – количество изготавливаемых деталей в год , N=400 шт

b = 2 % - процент возможного брака при обработке заготовок

Размер партии деталей

P = Ni * t / 253 * y = 408 * 6 / 253 * 1 = 10 шт. ( [1] , стр 5 )

t =6 , - Количество дней нахождения детали на складе

253 – Число рабочих дней в году

y = 1 , - Количество смен работы цеха

На основании таблицы №1 ( [1] стр 6 ) можно сделать вывод о типе производства – единичное ( Масса детали или заготовки до 200 кг, Число изготавливаемых деталей до 1000 )

Из экономических расчётов делаем вывод, что наиболее экономически целесообразным является изготовление заготовки

методом Горячей штамповки.

Выбор технологических баз

Выбор технологических баз зависит от конструкций заготовки и готовой детали, от применяемого оборудования. За черновую базу берем наружную поверхность вращения . За чистовую базу принимаем центровые отверстия и торец.

1 – Черновая база 2- Чистовая база

Составление технологического маршрута обработки

Схема маршрута определяется в зависимости от конфигурации, размеров, массы, методов получения заготовки. Последовательность схемы технологической обработки составляем, руководствуясь тем, что

005 Токарная

Обработка торцов вала и центрирование детали

010 Токарная

015 Токарная

020 Фрезерование

Нарезание шлицев

025 Шлифование

Шлифование шлицев по внешнему диаметру

030 Контроль

Контроль детали , ее соответствие рабочему чертежу , точности размеров , итд.

Разработка технологических операций

Инструмент

Резец проходной прямой с пластинами из твердого сплава по

(ГОСТ 18878-73) ( Т15К6) h=25 мм , B= 15 мм, L=140 мм, R=1,0 мм

Расчеты

А) Выбираем глубина резания для чернового точения, t = 2 мм

0,8 – слой металла, оставленный на токарную операцию №2 (Чистовое)

Б) Подача, допускаемая твердостью пластин из твердого сплава резца при точении высоколегированной стали выбираем S0 = 0,5 ( мм/об )

В) Скорость резания находим по формуле

V = Kv * Сv /(Tm * t x * Sy)

Сv, x , y, m – коэффициенты для определения скорости

m = 0,2 ; x = 0,15 ; y = 0,35 ; Cv = 350 ( табл 17 стр 269)

Kv - Поправочный коэффициент

Kv = Kmv * Knv * Kuv = 0,8 * 1,0 * 1,0 = 0,64

Kmv – учитывает влияние физико-механических свойств на Vрез

Kmv = Kг* ( 750/Gв )Nv = 0,8

Knv = 0,8 учитывает влияние состояния поверхности заготовки на Vрез

Kuv = 1,0 учитывает влияние инструментального материала

V = Kv * Сv /(Tm * t x * Sy) = 0,64 *350 /( 450,2 * 20,15 * 0,50,35 ) =120 мм/мин

Сила резания

Pz = 10* Cp * tx * S y * Vn * Kр

Kp= Kmp * Ky * Kфиp * Kyp * Krp

Kmp = (Gв /750 )Nv – учитывет качество обрабатываемого материала

Ky , Kфи , Kn , Kp – учитывают параметры режущей части инструмента

Kp = 0,85 ; Nv = 0,75 ; Kфиp = 1,0 ; Kyp = 1,0 ; Kmp = 0,85

Cp = 300; x = 1,0 ; y = 0,75 ; n = -0,15 (табл 22 стр 273)

Pz = 10* 300 * 21 *0,5 0,75 * 120-0.15 *0,85 = 1740 H

Мощность резания

N= Pz * V / 1020 *60 = 1740*120 /1020*60 = 3,41 кВт

Инструмент

Резец отрезной из твердого сплава по (ГОСТ 18884-73)

h=16 мм , B= 10 мм, L=100 мм ; D= 30 мм ; l= 3 мм

Расчеты

А) Выбираем глубина резания t = 1,8 мм

Б) Подача, допускаемая твердостью пластин из твердого сплава резца при точении высоколегированной стали выбираем при t = 1,8 мм

Sверт = 0,12 ( мм/об ) ; Sгор = 0 ( мм/об )

В) Скорость резания находим по формуле

V = Kv * Сv /(Tm * Sy)

Сv, x , y, m – коэффициенты для определения скорости

m = 0,2; y = 0,8 ; Cv = 47 ( табл 17 стр 269 Отрезание )

Kv - Поправочный коэффициент

Kv = Kmv * Knv * Kuv = 0,8 * 0,8 * 1,0 = 0,64

Kmv – учитывает влияние физико-механических свойств на Vрез

Kmv = Kг* ( 750/Gв )Nv = 0,8

Knv = 0,8 учитывает влияние состояния поверхности заготовки на Vрез

Kuv = 1,0 учитывает влияние инструментального материала

V = Kv * Сv /(Tm * Sy) = 0,64 *47 * ( 450,2 * 0,120,8 ) = 79 мм/мин ([2] 268)

Сила резания

P = 10* Cp * tx * S y * Vn * Kр ; Kp= Kmp * Ky * Kфиp * Kyp * Krp

Kmp = (Gв /750 )Nv – учитывет качество обрабатываемого материала

Ky , Kфи , Kn , Kp – учитывают параметры режущей части инструмента

Kp = 0,85 ; Nv = 0,75 ; Kфиp = 1,0 ; Kyp = 1,0 ; Kmp = 0,85

Cp = 408; x = 0,72 ; y = 0,8 ; n = 0 (табл 22 стр 273)

Pz = 10* 408* 1,80,72 *0,1 0,8 * 1110 * 0,85 = 840 H

Px = 10* 173* 1,80,73 *0,12 0,67 * 950 *0,85 = 603 H

Мощность резания

Nz= P * V / 1020 *60 = 840*111 /1020*60 = 1,7 кВт

Nx= P * V / 1020 *60 = 603 * 95 /1020*60 = 1,01 кВт

Операция № 1 . Токарная

1.1. Токарная №1.1.

Цель - Точить торец ( поверхность № 12 ) и сверлить центровочное отверстие

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

Сверло - сверло короткой серии с цилиндрическим хвостовиком по ГОСТ 4010-77

1.2. Токарная №1.2.

Цель - Точить торец ( поверхность № 1 ) и сверлить центровочное отверстие

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

Сверло - сверло короткой серии с цилиндрическим хвостовиком по ГОСТ 4010-77

Операция № 2 . Токарная

2.1. Токарная № 2.1.

Цель - Точить поверхности № 11 , №10 , № 9 , № 8 , № 7

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

2.2. Токарная № 2.2.

Цель - Точить поверхности № 2 , № 3 , № 4 , № 5

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

Операция № 3 . Токарная

Цель - Точение проточки (поверхность № 6 )

Станок - Токарно-винторезный станок 1М63БФ101

Резец - отрезной из твердого сплава по ГОСТ 18884-73

Операция № 4 . Фрезерование

Цель - Нарезание шлицев ( поверхность № 8 )

Станок - 5303В – зубофрезерный полуавтомат

Фреза - шлицевая фреза цельная насадочная по ГОСТ 2679-73

Операция № 5 . Шлифование

Цель - Шлифование шлицев по наружнему диаметру ( поверхность № 8 )

Станок - 3М150 – кругло-шлифовальный станок

Инструмент - шлифовальный круг прямого профиля с зернистостью М50

Операция № 6 . Контроль

1- торец слева,2-фаска 3 –кусок вала слева ( d =30 L =20) 4- фаска 5- след кусок вала ( D =40 , L =60) 6- проточка (3*2 мм) 7 –фаска 8- след кусок (3-ий) шлицы (6шт) ( D =49 , L =150 ) 9-фаска , 10-4-ый кусок в ( d =30 L =20) 11-фаска 12-торец

Операция № 1 . Токарная

1. Точить торец ( поверхность № 12 ) и сверлить центровочное отверстие

2. Точить торец ( поверхность № 1 ) и сверлить центровочное отверстие

|

Операция № 2 . Токарная

1.Точить поверхности № 11 , №10 , № 9 , № 8 ,

2. Точить поверхности № 2 , № 3 , № 4 , № 5 , N 7

|

Операция № 3 . Токарная

1. Точение проточки (поверхность № 6 )

|

Операция № 4 . Фрезерование

1. Нарезание шлицев ( поверхность № 8 )

Операция № 5 . Шлифование

1. Шлифование шлицев по наружнему диаметру ( поверхность № 8 )

СПИСОК ЛИТЕРАТУРЫ

1. А. Я. Суриков, В.А. Петров

«Методические указания к выполнению курсового проекта по технологии машиностроения» Москва , 2000 г.

2. А.Г. Косилова , Р.К. Мещеряков

«Справочник технолога-машиностроителя » том 1, том 2 , Москва , 1986

3. Н.Н. Митрохин

« Основы технологии производства и ремонта автомобилей» , часть первая «Технологии машиностроения» , Москва 2002

Московский Автомобильно-дорожный Институт

( Государственный Технический Университет)

( Государственный Технический Университет)

Кафедра

Производства и ремонта автомобилей и дорожных машин

Курсовая работа на тему

Разработка технологического процесса изготовления вала

Выполнил : Седов А.А

Группа: 4СТ

Проверил: Пащенко В.А.

МОСКВА 2003

СОДЕРЖАНИЕ

1. Анализ исходных данных…………………………………………. 2

1.1. Анализ Материала………………………………………………… 2

2. Количественная оценка выпуска деталей……………………. 3

2.1. Количество изготавливаемых деталей в год………………. 3

2.2. Размер партии деталей …………………………………………. 3

3. Выбор исходной заготовки и методов ее изготовления …. 3

3.1 Расчет варианта получения заготовки – штамповки…… 4

3.2 Расчет варианта получения заготовки – из проката……. 5

4. Выбор технологических баз. ……………………………………… 6

5. Составление технологического маршрута обработки. ……. 6

6. Разработка технологических операций. ………………………. 7

6.1. Токарная операция. №1. Черновое точение. ……………... 7

6.3. Точение проточки. ……………………………………………….. 9

7. Определение норм времени на обработку. ………………….. 10

7.1. Токарная операция. №1. Черновое точение. ……………… 10

7.2. Токарная операция. №3. Точение проточки. ……………... 10

8. СПИСОК ЛИТЕРАТУРЫ …………………………………………….. 11

Приложения

- Чертеж детали …………………………………………… 12

- Чертеж заготовки ………………………………………. 13

- Карта обработки детали ………………………………. 14

- Маршрутная карта …………………………………….. 17

Анализ исходных данных

Данная деталь – вторичный вал , относится к группе цилиндрических изделий . Основное предназначение вала – передавать крутящий момент. Данный вал ступенчато-переменного сечения ( имеет 4 ступени ), внутри сплошной . На третьей ступени вала находятся шлицы прямоугольного профиля с центрированием по наружному диаметру. Допуск полного радиального биения цилиндрической поверхности наружнего диаметра шлицев допускается не более 0,08 мм. Масса вала 3 кг.

Высокие требования по точности предъявляются тем ступеням вала, которые соприкасаются с подшипниками (цапфам). Нагрузки , воспринимаемыми валом передаются через опорные устройства – подшипники, устанавливаемыми на цапфах вала, на корпуса, рамы или станины машин. При серийном производстве заготовок валов получают методом горячей штамповки.

Анализ Материала

Материал детали - сталь 18Х2Н4ВА

Высококачественная легированная сталь

Содержит

0,18 % - улерода

2 % - хрома

4% - никеля

1% -вольфрама

А – обозначает, что сталь высококачественная

Дата: 2019-07-30, просмотров: 250.