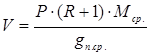

Определение объёмного расхода паров производиться по формуле:

(11)

(11)

где P – мольный расход, кмоль/с;

R –оптимальное флегмовое число;

Mcp – средняя мольная масса пара, кг/кмоль;

ρ п.ср – плотность пара для среднего сечения, кг/м2.

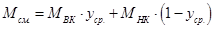

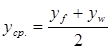

Средняя мольная масса пара определяется по формуле :

(12)

(12)

где M нк , Мвк – мольные массы компонентов, кг/кмоль;;

y ср – средний мольный состав пара, кмоль/кмоль.

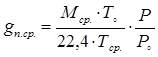

Средняя плотность пара определяется по формуле :

(13)

(13)

где Т˚=273К;

Р0=760 мм.рт.ст.

Тср – средняя температура кипения смеси в среднем сечении верхней части колонны в ˚С (определяется по t-x-y диаграмме по значению yср)

Определение объёмного расхода паров в колонне производиться для верха и для низа колонны отдельно.

Среднее сечение верхней части колонны:

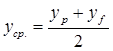

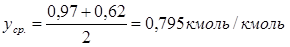

Средний мольный состав пара определяется по формуле :

(14)

(14)

где yp и yf -мольные доли компонентов (определяются по x-y диаграмме).

= 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль

= 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль

= 89,24*273/22,4(273+92,2) = 2,97 кг/м3

= 89,24*273/22,4(273+92,2) = 2,97 кг/м3

V = (0,006*(2,43+1)*89,24)/2,97 = 0,62 м3/сек

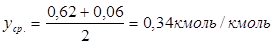

Среднее сечение нижней части колонны:

Средний мольный состав пара определяется по формуле [3]:

(15)

(15)

где y ц и yf -мольные доли компонентов (определяются по x-y диаграмме).

= 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

= 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

= 89,24*273/22,4(273+105,95) = 2,66 кг/м3

= 89,24*273/22,4(273+105,95) = 2,66 кг/м3

V = (0,006*(2,43+1)*82,87)/2,66 = 0,64 м3/сек

Определение скорости пара

Расчет проведем по методике предложенной в [1].

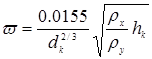

Для колпачковых тарелок предельно допустимая скорость рассчитывается по уравнению:

(16)

(16)

где  – диаметр колпачка, м;

– диаметр колпачка, м;  – расстояние от верхнего края колпачка до вышерасположенной колонны, м;

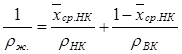

– расстояние от верхнего края колпачка до вышерасположенной колонны, м;  – соответственно плотности жидкой и паровой фазы, кг/м3.

– соответственно плотности жидкой и паровой фазы, кг/м3.

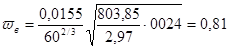

Верхняя часть аппарата:

(17)

(17)

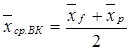

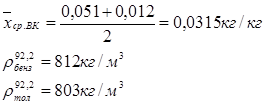

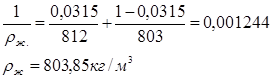

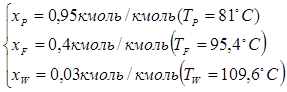

где x ср.нк – средний состав жидкости для верхней части колонны, кмоль/кмоль.

(18)

(18)

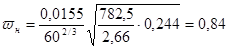

м/с

м/с

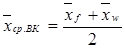

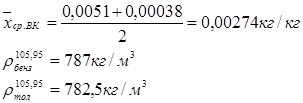

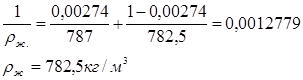

Нижняя часть аппарата:

(19)

(19)

м/с

м/с

Определим диаметр колонны для верха и для низа:

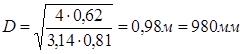

Верх.

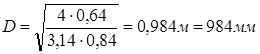

Низ:  Примем D=1000мм

Примем D=1000мм

Примем стандартный диаметр колонны одинаковый для верхней и нижней части и равный  м.

м.

Параметры колпачковой тарелки типа ТСК-1 Свободное сечение колонны  м2, длина линии барботажа 9,3 м, периметр слива

м2, длина линии барботажа 9,3 м, периметр слива  м, площадь слива 0,05 м2, площадь паровых патрубков 0,073 м2, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка

м, площадь слива 0,05 м2, площадь паровых патрубков 0,073 м2, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка  мм, шаг

мм, шаг  мм,

мм,  мм, высота перелива

мм, высота перелива  мм. Расстояние между тарелками Ht=0,35[1].

мм. Расстояние между тарелками Ht=0,35[1].

Определение высоты колонны

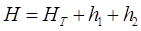

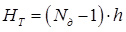

Определение высоты тарельчатой колонны производиться по следующему уравнению [1]:

(20)

(20)

где  -высота тарельчатой (рабочей) части колонны, м;

-высота тарельчатой (рабочей) части колонны, м;

h – расстояние между тарелками, м [1];

h1 - высота сепарационной части над верхней тарелкой, м;

h2 - расстояние от нижней тарелки до днища колонны, м.

Значения h1 и h2 выбрать в соответствии с практическими рекомендациями в зависимости от диаметра колонны [1]:

H=(16-1)*0.6+0.6+1.5=11.1 м

Тепловой расчет

В задачу теплового расчета входит определение расхода греющего пара в испарителе колонны и величину ее теплопередающей поверхности, а так же расхода охлаждающей воды в дефлегматор. Способ подвода и отвода тепла осуществляется за счет испарения части реакционной массы и за счет применения выносных поверхностей теплообмена.

Расчёт испарителя

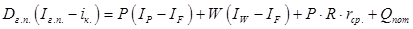

Расход греющего пара в кубе колонны рассчитывается на основе составления и решения уравнения теплового баланса ректификационной колонны

(21)

(21)

где r воды – удельная теплота парообразования, Дж/кг ;

Р – расход верхнего продукта, кг/с;

W – расход нижнего продукта, кг/с;

Ropt – флегмовое число;

– энтальпии потоков, Дж/кг;

– энтальпии потоков, Дж/кг;

rcp – средняя удельная теплота фазового перехода, кДж/кг;

Q пот – тепловые потери (от 3% до 5% от тепла греющего пара) [1]:

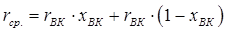

(22)

(22)

где r –удельная теплота фазового перехода соответствующего компонента, Дж/кг [5];

tср = 95,4 ◦С ;

r нк = 90

r вк = 87

r ср = 90*0,4+87*(1-0,4)= 88,2

r ср = 88,2*4190 = 369558 Дж/кг.

Таблица 3.1-Теплоёмкости компонентов при различных температурах [2].

Низкокипящий ком-т.

Высококипящий ком-т.

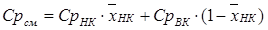

(23)

(23)

где  – массовые доли компонентов, кг/кг;

– массовые доли компонентов, кг/кг;

Ср - теплоёмкости компонентов при различных температурах, Дж/кг*К.

F : Cp см = 2077*0,4+2022*(1-0,4) = 1763,3 Дж/кг*К;

P : Cp см = 1766*0,95+1766(1-0,95) = 2044 Дж/кг*К;

W : Cp см = 2480*0,05+2422(1-0,05) = 2424,9 Дж/кг*К.

(24)

(24)

где I - энтальпии потоков, Дж/кг;

Т – температура компонентов, ˚C.

IF = 1763,6*81 = 142851,6 Дж/кг;

IP = 2044*95,4 = 194997,6 Дж/кг;

IW = 2424,9*109,6 = 265769,04 Дж/кг.

D г.п.*( I г.п.- i к) = 0,558*(194997,6-142851,6) + 0,83(265769,04+142851,6) + +0,558*3,16*369558 = 1019886,829

D г.п. = 1019886,829/(0,97*369558) = 2,84 кг/с.

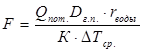

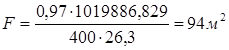

Величину теплопередающей поверхности испарителя рассчитывают на основе уравнения теплопередачи [5]:

(25)

(25)

где Q пот – тепловые потери (от 3% до 5% от тепла греющего пара) [1];

D г.п ( I г.п. - i к ) – расход греющего пара, найденного по формуле (21);

K – коэффициент теплопередачи, выбирается по опытным данным в пределах от 300 до2500 Вт/м2*К;

ΔТср – средняя движущая сила процесса теплопередачи.

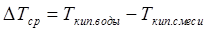

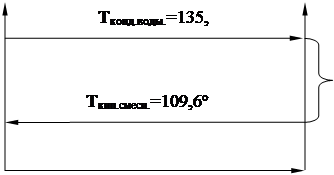

ΔТср определяется по разнице температур между температурой разделяемой смеси (в кубе колоны) и температурой насыщенного водяного пара при определённом давлении. Обычно средняя движущая сила процесса равна 30 ± 5ºС.

Температура кубового остатка равна Тw=109,6 ºС (см. выше).

Температура насыщенного водяного пара при давлении 3,0 кг/см2 составляет Т=135,9ºС .

(26)

(26)

∆ T ср = 135,9 – 109,6 = 26,3 оС

|

ТºС ТºС

ΔТср

Рисунок 3.1 - Температурная диаграмма для определения средней движущей силы процесса теплопередачи.

Дата: 2019-07-30, просмотров: 371.