Исходные данные

На участке крупносерийного производства будет осуществляться изготовление поршневых колец наименований – соответственно именуемые далее как детали №1 – 3. Изготавливаются поршневые кольца из чугунных заготовок.

На участке предполагается установить 2 группы оборудования. Первая группа – станки полуавтоматы, на которых осуществляется две операции – «обточка и расточка по копиру» и «вырезка замка». Все необходимые данные по этим двум операциям даны в таблице 1 и 2. Вторая группа – станки автоматы, на которых будут осуществляться все отдельные операции по изготовлению поршневых колец. Все необходимые данные по этим операциям содержатся в таблице 3.

В дальнейших расчетах принимается, что участок работает две рабочие смены в сутки, по 8 часов в каждой смене.

Таблица 1

СТАНКИ ПОЛУАВТОМАТЫ

Операция «Обточка и расточка по копиру»

| № варианта | № детали |

|

|

|

|

| 2 | 1 | 34,98 | 0,58 | 4,21 | 41,73 |

| 2 | 21,42 | 0,58 | 2,77 | 72,64 | |

| 3 | 31,54 | 0,58 | 2,31 | 68,0 |

Таблица 2

Операция «Вырезка замка»

| № варианта | № детали |

|

|

|

| 2 | 1 | 4,95 | 0,39 | 0,79 |

| 2 | 3,85 | 0,39 | 0,79 | |

| 3 | 7,26 | 0,7 | 1,45 | |

| Принять для станков полуавтоматов: время активного наблюдения время перехода от станка к станку 0,15 мин; фонд времени работы станка за смену F=480 мин.; коэффициент использования фонда времени | ||||

Таблица 3

Основное время  (мин./100 шт.)

(мин./100 шт.)

| № вари-анта | № де- тали | Наименование операции | ||||

| Предвари-тельная калибровка замка | Обточка наружного диаметра и снятие фаски под хром | Окончатель-ная кали-бровка и снятие фаски замка | Расточка внутрен-него диаметра | Фрезеро-вание масло-съемных окон | ||

| 2 | 1 | 2,13 | 17,38 | 3,04 | 28,05 | – |

| 2 | 2,13 | 20,13 | 2,82 | 11,22 | – | |

| 3 | 3,96 | 22,66 | 6,82 | 16,5 | 29,37 | |

Задание к курсовому проекту можно сформулировать следующим образом:

1. Рассчитать основные параметры переменно-поточной линии, которую предполагается внедрить на участке крупносерийного производства поршневых колец.

2. Разработать и построить графики-регламенты работы поточной линии для последовательной обработки в течение месяца деталей трех наименований.

3. Рассчитать и построить эпюры оборотных заделов для заданного периода комплектования задела (период комплектования задела для графика равен 240 минут).

4. Обобщить результаты расчета в сводной таблице и сделать выводы.

Таблица 4

Коэффициент неизбежных технологических потерь

| № п/п | Наименование операции, марка станка | № детали | ||

| 1 | 2 | 3 | ||

| 1 | Обточка и расточка по копиру, МК 6025 | 1,208 | 1,14 | 1,24 |

| 2 | Вырезка замка, ВФ 121 | 1,127 | 1,084 | 1,16 |

| 3 | Предварительная калибровка замка, ДФ 120 | 1,12 | 1,078 | 1,15 |

| 4 | Обточка наружного диаметра и снятие фаски под хром, 5.241 | 1,089 | 1,057 | 1,126 |

| 5 | Окончательная калибровка и снятие фаски замка, 5.236 | 1,034 | 1,017 | 1,08 |

| 6 | Расточка внутреннего диаметра, 5.236 | 1,027 | 1,013 | 1,079 |

| 7 | Фрезерование маслосъемных окон, 5.235 | – | – | 1,058 |

Расчетная часть

Распределение общего фонда времени работы поточной

Расчет числа рабочих мест на операциях переменно-поточной

Линии

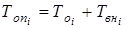

Расчет числа рабочих мест для детали j-го наименования на i-ой операции осуществляется по формуле:

(5)

(5)

Значения  берутся из таблиц 5 – 7. Результаты расчета по формуле (5) сводятся в таблицу 9.

берутся из таблиц 5 – 7. Результаты расчета по формуле (5) сводятся в таблицу 9.

Таблица 9

Расчетное число рабочих мест  на переменно-поточной линии

на переменно-поточной линии

| № опер. | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Дет. 1 | 18,99 | 2,85 | 1,14 | 9,28 | 1,62 | 14,98 | – |

| Дет. 2 | 17,16 | 3,31 | 1,66 | 15,70 | 2,2 | 8,75 | – |

| Дет. 3 | 13,13 | 3,25 | 1,62 | 9,27 | 2,79 | 6,75 | 12,01 |

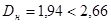

Поскольку  равна и не кратна частному такту

равна и не кратна частному такту  расчетное число рабочих мест

расчетное число рабочих мест  будет дробным числом. Округляя

будет дробным числом. Округляя  до целого числа

до целого числа  , определяем принятое число рабочих мест на операциях ПЛ. Округлять до целого числа следует таким образом, чтобы коэффициент загрузки каждого рабочего места на данной операции был не менее 10 – 12 %.

, определяем принятое число рабочих мест на операциях ПЛ. Округлять до целого числа следует таким образом, чтобы коэффициент загрузки каждого рабочего места на данной операции был не менее 10 – 12 %.

Полученные значения переносим в таблицу 10. В строке «ПЛ» таблицы 10 записывается максимальное значение  , стоящее в соответствующем столбце.

, стоящее в соответствующем столбце.

Таблица 10

Принятое число рабочих мест  на ПЛ

на ПЛ

| № опер. | Станки полуавтоматы | Станки автоматы | Всего станков автоматов | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Дет. 1 | 19 | 3 | 2 | 10 | 2 | 15 | – | 29 |

| Дет. 2 | 18 | 4 | 2 | 16 | 3 | 9 | – | 30 |

| Дет. 3 | 14 | 4 | 2 | 10 | 3 | 7 | 12 | 34 |

| ПЛ | 19 | 4 | 2 | 16 | 3 | 15 | 12 | 48 |

Поточной линии

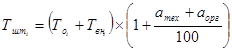

Период комплектования задела на поточной линии был принят равным 240 мин. Необходимо составить графики-регламенты ПЛ №1 – №3 для деталей №1 – №3 соответственно.

Графику-регламенту № 1

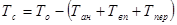

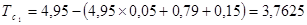

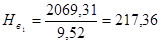

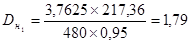

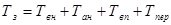

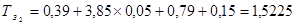

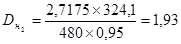

Операция №2 «Вырезка замка»

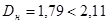

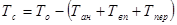

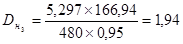

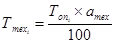

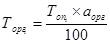

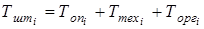

Рассчитываем свободное машинное время  по формуле:

по формуле:

Затем определяем время занятости одного рабочего на одном станке:

Необходимое число действующих станков на второй операции ПЛ рассчитывается по формуле:

(6)

(6)

где  – свободное машинное время;

– свободное машинное время;  – продолжительность рабочей смены, 480 мин;

– продолжительность рабочей смены, 480 мин;  = 0,95 – коэффициент использования фонда времени работы станка;

= 0,95 – коэффициент использования фонда времени работы станка;  – сменная норма выработки на второй операции для деталей.

– сменная норма выработки на второй операции для деталей.

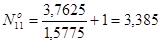

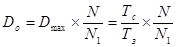

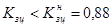

Рассчитаем предварительную норму обслуживания  :

:

Рассчитаем число действующих станков, соответствующих окончательно выбранной и обоснованной норме  :

:

Коэффициент занятости рабочего в течение цикла многостаночного обслуживания рассчитывается по формуле:

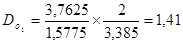

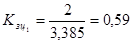

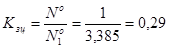

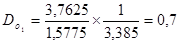

Как видно из таблицы 10 на рассматриваемой операции для детали №1 установлено 3 станка. Следовательно, численность рабочих на этой операции М = 2 человека, 1 человек будет обслуживать 2 станка (  ) и 1 человек – 1 станок (

) и 1 человек – 1 станок (  ).

).

Коэффициент занятости рабочего при обслуживании 1 станка  . Число действующих станков при этой норме обслуживания

. Число действующих станков при этой норме обслуживания  (рассчитано с использованием данных курсовой работы).

(рассчитано с использованием данных курсовой работы).

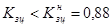

Следовательно, 2 человека на рассматриваемой операции обеспечат действие следующего количества станков: 1,41 × 1 + 0,7 × 1 = 2,11 станка. Поскольку  , то численность рабочих М = 2 человека с нормами обслуживания

, то численность рабочих М = 2 человека с нормами обслуживания  и

и  станок удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений

станок удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений  .

.

Следовательно, нормы обслуживания  и

и  станок удовлетворяют нормативным требованиям, как по производительности, так и по занятости рабочих.

станок удовлетворяют нормативным требованиям, как по производительности, так и по занятости рабочих.

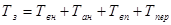

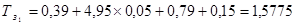

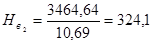

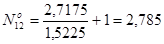

Графику-регламенту № 2

Операция №2 «Вырезка замка»

Рассчитываем свободное машинное время  по формуле:

по формуле:

Затем определяем время занятости одного рабочего на одном станке:

Необходимое число действующих станков на второй операции ПЛ рассчитывается по формуле:

(6)

(6)

Рассчитаем предварительную норму обслуживания  :

:

Рассчитаем число действующих станков, соответствующих окончательно выбранной и обоснованной норме  :

:

Коэффициент занятости рабочего в течение цикла многостаночного обслуживания рассчитывается по формуле:

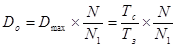

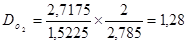

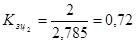

Как видно из таблицы 10 на рассматриваемой операции для детали №2 установлено 4 станка. Следовательно, численность рабочих на этой операции М = 2 человека, 2 человека будут обслуживать 2 станка (  ).

).

Следовательно, 2 человека на рассматриваемой операции обеспечат действие следующего количества станков: 1,28 × 2 = 2,56 станков. Поскольку  , то численность рабочих М = 2 человека с нормой обслуживания

, то численность рабочих М = 2 человека с нормой обслуживания  станка удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений

станка удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений  .

.

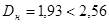

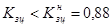

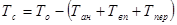

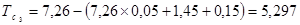

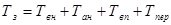

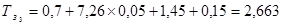

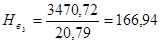

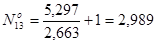

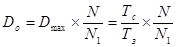

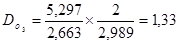

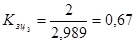

Графику-регламенту №3

Операция №2 «Вырезка замка»

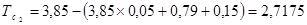

Рассчитываем свободное машинное время  по формуле:

по формуле:

Затем определяем время занятости одного рабочего на одном станке:

Необходимое число действующих станков на второй операции ПЛ рассчитывается по формуле:

(6)

(6)

Рассчитаем предварительную норму обслуживания  :

:

Рассчитаем число действующих станков, соответствующих окончательно выбранной и обоснованной норме  :

:

Коэффициент занятости рабочего в течение цикла многостаночного обслуживания рассчитывается по формуле:

Как видно из таблицы 10 на рассматриваемой операции для детали №3 установлено 4 станка. Следовательно, численность рабочих на этой операции М = 2 человека, 2 человека будут обслуживать 2 станка (  ).

).

Следовательно, 2 человека на рассматриваемой операции обеспечат действие следующего количества станков: 1,33 × 1 = 2,66 станков. Поскольку  , то численность рабочих М = 2 человека с нормами обслуживания

, то численность рабочих М = 2 человека с нормами обслуживания  станка удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений

станка удовлетворяет требованиям производительности операции. Коэффициенты занятости рабочих не превышают нормативных значений  .

.

Сведем полученные данные в таблицу 12.

Таблица 12

Сводные результаты расчета нормы обслуживания и численности

| № детали |

|

|

|

|

|

|

|

|

|

|

| М |

| 1 | 4,95 | 0,39 | 0,2475 | 0,15 | 0,79 | 1,5775 | 3,7625 | 1,41 0,7 | 1,79 | 2 1 | 0,59 0,26 | 1 1 |

| 2 | 3,85 | 0,39 | 0,1925 | 0,15 | 0,79 | 1,5225 | 2,7175 | 1,28 | 1,93 | 2 | 0,72 | 2 |

| 3 | 7,26 | 0,7 | 0,363 | 0,15 | 1,45 | 2,663 | 5,297 | 1,33 | 1,94 | 2 | 0,67 | 2 |

Поточной линии

Результаты расчета параметров переменно-поточной линии сведены в таблицу 14:

Таблица 14

Основные параметры работы переменно-поточной линии

|

|

|

|

| М |

|

| |

| Дет. 1 | 1836,12 | 2,06 | 100,65 | 51 | 9,52 | 11 | 32 | 24 |

| Дет. 2 | 3196,16 | 1,41 | 68,794 | 52 | 10,69 | 11 | 40 | 16 |

| Дет. 3 | 2992 | 2,69 | 131,329 | 52 | 20,79 | 10 | 20 | 10 |

Стоит отметить, что в таблице 12 М – количество рабочих на поточной линии расчетное. Однако поскольку занятость рабочих на первых двух операциях не оптимальная – гораздо ниже 0,88, можно предусмотреть дополнительную нагрузку для рабочих. В этом случае снижается требуемое количество рабочих для планируемой поточной линии.

Оборотный задел рассчитан для последовательной работы станков на смежных операциях, что позволяет минимизировать численность рабочих.

Выводы и предложения

На участке крупносерийного производства поршневых колец предполагается внедрить переменно-поточную линию, на которой различные предметы обрабатываются последовательно чередующимися партиями. После обработки партии одних предметов производится переналадка оборудования и в производство запускается следующая партия. На планируемом участке будет осуществляться изготовление 3-х наименований поршневых колец. Для выполнения заданной программы выпуска деталей (1836; 3196; 2992 сотни штук соответственно для деталей №1 – 3) трудоемкостью 100,65; 68,78 и 131,54 мин/100 штук поточную линию необходимо оборудовать станками 2-х типов в количестве 71 штуки. Из них:

§ 19 станков на операции «обточка и расточка по копиру»;

§ 4 станка на операции «вырезка замка»;

§ 48 станков на участке станков-автоматов (операции №3 – 7).

При этом часть оборудования поточной линии будет простаивать в зависимости от изготавливаемой продукции.

Деталь №1 будет изготавливаться в течение 9,52 рабочих смен с тактом 2,06 мин/100 штук; деталь № 2 – в течение 10,69 рабочих смен с тактом 1,41 мин/100 штук; деталь №3 – в течение 20,79 рабочих смен с тактом 2,69 мин/100 штук.

На смежных операциях работа станков будет осуществляться последовательно, что позволит минимизировать количество рабочих. При этом в отличие от параллельной работы задел деталей будет максимальным. Но поскольку детали изготавливаются из чугуна, то есть относительно недорогого материала, целесообразно уменьшить численность рабочих на поточной линии, планируя последовательную работу станков на смежных операциях, добиваясь тем самым экономии денежных средств на заработной плате, увеличивая при этом величину денежных средств, вложенных в оборотные заделы поточной линии. То есть, получаем увеличение более дешевого ресурса – оборотного капитала, точнее незавершенного производства.

Для участка станков-автоматов требуется 48 станков. Здесь планируется внедрить бригадную форму организации труда, что также минимизирует потребность в количестве работников.

Планируемая поточная линия работает по принципу прямоточной поточной линии.

Список используемой литературы

1. Методические указания по выполнению курсового проекта. Расчет основных параметров переменно-поточной линии для участка крупносерийного производства. Серебренников Г.Г. Тамбов: ТГТУ – 2002, 17с.

2. Методические указания по выполнению курсового проекта. Расчет оптимальных норм обслуживания и численности для участка крупносерийного производства. Серебренников Г.Г. Тамбов: ТИХМ – 1993, 16с.

3. Генкин Б.М. Оптимизация норм труда. М: Экономика – 1982.

4. Серебренников Г.Г. Организация производства: Учебное пособие. Тамбов: ТГТУ – 2004. 96с.

5. Справочник нормировщика. /Под ред. Ахумова А.В. Л: Машиностроение – 1987. с.183 – 185.

Исходные данные

На участке крупносерийного производства будет осуществляться изготовление поршневых колец наименований – соответственно именуемые далее как детали №1 – 3. Изготавливаются поршневые кольца из чугунных заготовок.

На участке предполагается установить 2 группы оборудования. Первая группа – станки полуавтоматы, на которых осуществляется две операции – «обточка и расточка по копиру» и «вырезка замка». Все необходимые данные по этим двум операциям даны в таблице 1 и 2. Вторая группа – станки автоматы, на которых будут осуществляться все отдельные операции по изготовлению поршневых колец. Все необходимые данные по этим операциям содержатся в таблице 3.

В дальнейших расчетах принимается, что участок работает две рабочие смены в сутки, по 8 часов в каждой смене.

Таблица 1

СТАНКИ ПОЛУАВТОМАТЫ

Операция «Обточка и расточка по копиру»

| № варианта | № детали |

|

|

|

|

| 2 | 1 | 34,98 | 0,58 | 4,21 | 41,73 |

| 2 | 21,42 | 0,58 | 2,77 | 72,64 | |

| 3 | 31,54 | 0,58 | 2,31 | 68,0 |

Таблица 2

Операция «Вырезка замка»

| № варианта | № детали |

|

|

|

| 2 | 1 | 4,95 | 0,39 | 0,79 |

| 2 | 3,85 | 0,39 | 0,79 | |

| 3 | 7,26 | 0,7 | 1,45 | |

| Принять для станков полуавтоматов: время активного наблюдения время перехода от станка к станку 0,15 мин; фонд времени работы станка за смену F=480 мин.; коэффициент использования фонда времени | ||||

Таблица 3

Основное время  (мин./100 шт.)

(мин./100 шт.)

| № вари-анта | № де- тали | Наименование операции | ||||

| Предвари-тельная калибровка замка | Обточка наружного диаметра и снятие фаски под хром | Окончатель-ная кали-бровка и снятие фаски замка | Расточка внутрен-него диаметра | Фрезеро-вание масло-съемных окон | ||

| 2 | 1 | 2,13 | 17,38 | 3,04 | 28,05 | – |

| 2 | 2,13 | 20,13 | 2,82 | 11,22 | – | |

| 3 | 3,96 | 22,66 | 6,82 | 16,5 | 29,37 | |

Задание к курсовому проекту можно сформулировать следующим образом:

1. Рассчитать основные параметры переменно-поточной линии, которую предполагается внедрить на участке крупносерийного производства поршневых колец.

2. Разработать и построить графики-регламенты работы поточной линии для последовательной обработки в течение месяца деталей трех наименований.

3. Рассчитать и построить эпюры оборотных заделов для заданного периода комплектования задела (период комплектования задела для графика равен 240 минут).

4. Обобщить результаты расчета в сводной таблице и сделать выводы.

Таблица 4

Коэффициент неизбежных технологических потерь

| № п/п | Наименование операции, марка станка | № детали | ||

| 1 | 2 | 3 | ||

| 1 | Обточка и расточка по копиру, МК 6025 | 1,208 | 1,14 | 1,24 |

| 2 | Вырезка замка, ВФ 121 | 1,127 | 1,084 | 1,16 |

| 3 | Предварительная калибровка замка, ДФ 120 | 1,12 | 1,078 | 1,15 |

| 4 | Обточка наружного диаметра и снятие фаски под хром, 5.241 | 1,089 | 1,057 | 1,126 |

| 5 | Окончательная калибровка и снятие фаски замка, 5.236 | 1,034 | 1,017 | 1,08 |

| 6 | Расточка внутреннего диаметра, 5.236 | 1,027 | 1,013 | 1,079 |

| 7 | Фрезерование маслосъемных окон, 5.235 | – | – | 1,058 |

Расчетная часть

Расчет штучной нормы времени на операциях техпроцесса

Штучная норма времени на i-ой операции техпроцесса рассчитывается по формуле:

, (1)

, (1)

где  = 8 %,

= 8 %,  = 2 % – нормативы затрат времени на техническое и организационное обслуживание рабочего места; норматив затрат времени на отдых и личные надобности будет учтен в цикле многостаночного обслуживания. Значения

= 2 % – нормативы затрат времени на техническое и организационное обслуживание рабочего места; норматив затрат времени на отдых и личные надобности будет учтен в цикле многостаночного обслуживания. Значения  и

и  берутся из таблиц 1 – 3.

берутся из таблиц 1 – 3.

;

;

;

;

;

;

.

.

№ опер. – номер технологической операции по исходным данным;  – суммарная трудоемкость изготовления детали. Результаты расчета штучных норм времени по формуле (1) сводятся в таблицы 5 – 7.

– суммарная трудоемкость изготовления детали. Результаты расчета штучных норм времени по формуле (1) сводятся в таблицы 5 – 7.

Таблица 5

Деталь №1. Расчет штучных норм времени, мин/100 шт.

| № опер. |

|

|

|

|

|

|

| 1 | 34,98 | 0,58 | 35,56 | 2,8448 | 0,7112 | 39,116 |

| 2 | 4,95 | 0,39 | 5,34 | 0,4272 | 0,1068 | 5,874 |

| 3 | 2,13 | – | 2,13 | 0,1704 | 0,0426 | 2,343 |

| 4 | 17,38 | – | 17,38 | 1,3904 | 0,3476 | 19,118 |

| 5 | 3,04 | – | 3,04 | 0,2432 | 0,0608 | 3,344 |

| 6 | 28,05 | – | 28,05 | 2,244 | 0,561 | 30,855 |

= 100,65 = 100,65

|

Таблица 6

Деталь №2. Расчет штучных норм времени, мин/100 шт.

| № опер. |

|

|

|

|

|

|

| 1 | 21,42 | 0,58 | 22 | 1,76 | 0,44 | 24,2 |

| 2 | 3,85 | 0,39 | 4,24 | 0,3392 | 0,0848 | 4,664 |

| 3 | 2,13 | – | 2,13 | 0,1704 | 0,0426 | 2,343 |

| 4 | 20,13 | – | 20,13 | 1,6104 | 0,4026 | 22,143 |

| 5 | 2,82 | – | 2,82 | 0,2256 | 0,0564 | 3,102 |

| 6 | 11,22 | – | 11,22 | 0,8976 | 0,2244 | 12,342 |

= 68,794 = 68,794

|

Таблица 7

Деталь №3. Расчет штучных норм времени, мин/100 шт.

| № опер. |

|

|

|

|

|

|

| 1 | 31,54 | 0,58 | 32,12 | 2,5696 | 0,6424 | 35,332 |

| 2 | 7,26 | 0,7 | 7,96 | 0,6368 | 0,1592 | 8,756 |

| 3 | 3,96 | – | 3,96 | 0,3168 | 0,0792 | 4,356 |

| 4 | 22,66 | – | 22,66 | 1,8128 | 0,4532 | 24,926 |

| 5 | 6,82 | – | 6,82 | 0,5456 | 0,1364 | 7,502 |

| 6 | 16,5 | – | 16,5 | 1,32 | 0,33 | 18,15 |

| 7 | 29,37 | – | 29,37 | 2,3496 | 0,5874 | 32,307 |

= 131,329 = 131,329

|

Дата: 2019-07-30, просмотров: 471.

в размере 5% от

в размере 5% от  =0,95.

=0,95.