Технологическая оснастка – это комплекс приспособлений режущих и измерительных инструментов для изготовления определенного изделия.

Организация работ по обеспечению технологической оснасткой определяется стандартами ЕСТПП.

Проектированием оснастки занимается КБ отдела главного технолога. Изготовление – инструментальный цех. Внедрение оснастки – цеховые технологические бюро и наладчики.

Номенклатура и количество оснастки определяется технологом при разработке тех. процесса.

Порядок разработки:

Технолог проводит поиск необходимой оснастки среди существующих. При отрицательном результате поиска технолог разрабатывает ТЗ на изготовление оснастки, которое должно содержать руководящую и справочную информацию, необходимую для проектирования оснастки (указания по технике безопасности, модель оборудования, обозначения деталей и изделия, геометрия и вид режущего инструмента и т.д.).

Чертежи оснастки размножаются и передаются в отдел инструментального производства, где разрабатывается технология на оснастку и осуществляется ее изготовление.

Штамп

При сборке и монтаже печатного узла требуется гибка выводов дип-элементов. Для этой цели будем использовать гибочный штамп. Холодная штамповка – одна самых прогрессивных технологий получения заготовок, а в ряде случаев и готовых изделий машиностроения, приборостроения, радиоэлектронных и вычислительных средств. По данным приборостроительных и машиностроительных предприятий методами холодной штамповки изготавливается до 75% заготовок и деталей.

Характерными чертами процессов холодной штамповки, обеспечивающими её широкое распространение, являются:

– простота эксплуатации оборудования;

– возможность изготовления изделий из разнообразных материалов;

– высокая производительность труда;

– низкая квалификация рабочих;

– малая себестоимость изделий;

– возможность механизации и автоматизации процессов.

Для данного устройства в производстве отсутствует штамп для гибки выводов конденсатора К50–12 (С1, С2, С3). Диаметр выводов ds=0.9, радиус закругления выводов 1 мм, а расстояние между выводами (а соответственно и центрами отверстий КП) равно 25 мм.

Штампы, применяемые для гибки, отличаются большим разнообразием как в отношении выполняемых ими операций, так и по конструктивному оформлению, определяемому характером производства. В массовом производстве применяют сложные штампы, обладающие высокой стойкостью и средствами автоматического контроля параметров. В серийном – используются более простые конструкции и, соответственно, более дешевые в изготовлении. В мелкосерийном производстве находят применение наиболее простые и дешевые штампы.

По способу действия различают штампы простые, последовательные и совмещенные.

По количеству операций штампы могут быть одно- или многооперационными.

По способу подачи материала – с неподвижным или подвижным упором, с ловителями, с боковыми шаговыми ножами и т.д.

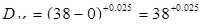

При гибке выводов элементов размером D-∆, где D-номинальный

размер детали, ∆ – отклонение данного размера, исполнительные размеры определяются по формулам:

для матрицы – DМ=(D-∆)+δм;

для пуансона – DП=(D-∆-z)-  п.

п.

Здесь: DМ и DП – сопрягаемые размеры соответственно матрицы и пуансона, мм;

ΔМ и δП – отклонения размеров, мм;

z – номинальный (наименьший), мм.

Определим исполнительные размеры для матрицы:

Определим исполнительные размеры для пуансона:

Чертежи гибочного штампа приведены в приложении.

Прессформа

Корпус звукового сигнализатора отключения сетевого напряжения изготовлен из термореактивной пластмассы – фторопласта-4. В настоящее время известно значительно число способов формирования пластмассовых изделий, которые применяют в зависимости от их конструкций, типа и размеров, технически требований, предъявляемых к использованию изделий. Наиболее распространенными являются:

– прессование;

– литье под давлением;

– формование.

Для изготовления нашего корпуса будем использовать способ обработки в виде литья под давлением.

Литье под давлением – процесс, во время которого материал переводится в вязко-текучее состояние и затем впрыскивается под давлением в форму, где происходит оформление изделия.

Методом литья под давлением производят изделия массой от долей грамма до десятков килограммов. Этот способ является наиболее распространенным в переработке большинства промышленных термопластов. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др.

Основным оборудованием процесса является термопластоавтомат, оснащенный пресс-формами

Отличительной особенностью метода является его цикличность, что ограничивает его производительность.

К основным достоинствам литья под давлением относятся:

– универсальность по видам перерабатываемых пластиков,

– высокая производительность,

– высокое качество получаемых изделий,

– возможность изготовления деталей весьма сложной конфигурации или тонкостенных изделий,

– отсутствие дополнительной обработки конечного продукта (за исключением операции удаления литников),

– полная автоматизация процесса.

Недостатки метода:

– литьевые машины являются сложными и недешевыми устройствами, насыщенными современными техническими решениями;

– применение термопластоавтоматов для реализации конкретного технологического процесса требует квалифицированного технико-экономического обоснования.

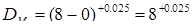

Принципиально, суть технологии литья под давлением состоит в следующем (рис. 24). Расплав полимера подготавливается и накапливается в материальном цилиндре литьевой машины (в данном случае – червячного типа) к дальнейшей подаче в сомкнутую форму (позиция а).

Затем материальный цилиндр смыкается с узлом формы, а пластикатор (в нашем случае – невращающийся червяк) в процессе осевого движения перемещает расплав в форму (позиция б). В результате чего форма заполняется расплавом полимерного материала, а пластикатор смещается в крайнее левое (на рисунке) положение (позиция в).

Далее расплав в форме застывает (или отверждается – в случае реактопластов) с образованием твердого изделия (позиция г). Материальный цилиндр продолжает оставаться в сомкнутом с системой формы положении. В этой ситуации червяк начинает вращаться с заданной скоростью, подготавливает и транспортирует расплав в переднюю зону материального цилиндра и при этом отодвигается назад. В конце накопления требуемого объема расплава вращение червяка прекращается. Он занимает исходное положение.

После завершения процесса затвердевания (отверждения) пластмассы форма размыкается, и изделие удаляется из нее (позиция д). Для облегчения съема изделия материальный цилиндр может к этому моменту отодвинуться от узла формы. Далее цикл литья под давлением повторяется.

Рис. 26. Схема процесса литья под давлением

Процесс литья под давлением можно разбить на следующие стадии:

1. Дозирование материала и загрузка его в цилиндр.

2. Пластикация материала.

3. Впрыск пластифицированного материала в сомкнутую форму и выдержка его под давлением.

4. Охлаждение изделия в форме.

5. Размыкание формы и удаление изделия из неё.

К технологическим параметрам литья под давлением относятся: температура пластикационного цилиндра, температура формы, удельное давление литья и продолжительность стадий цикла.

Температура пластикации должна быть выше температуры текучести полимера на 10 – 20 °С. При более высоких температурах уменьшается вязкость расплава, облегчаются условия формования, повышается производительность литьевой машины, но увеличивается скорость термической и термоокислительной деструкции.

Температура формы должна быть меньше температуры размягчения полимера, но слишком низкая температура формы может быть препятствием к нормальному её заполнению при впрыске.

Выбор оптимальной температуры определяется способностью полимера к кристаллизации, скоростью кристаллизации, его теплофизическими свойствами, а также конструктивными особенностями формы, давлением литья и температурой поступающего в форму расплава.

Время цикла формования определяется временем пластикации материала, временем впрыска материала в форму и выдержки под давлением, временем охлаждения изделия в форме.

Время пластикации зависит от теплопроводности полимера и характеристик нагревательного цилиндра. На общее время цикла почти не влияет.

Стадия выдержки под давлением заканчивается в момент застывания расплава в впускных каналах. Затрачиваемое время зависит от температуры расплава и формы, а также от формы и размеров литниковой системы.

Время охлаждения определяется температурой расплава, формы и объемом отливки. Вносит наибольший вклад в общее время цикла.

Усилие смыкания формы и удельное давление литья характеризуют конструктивные особенности узла смыкания (рис. 27) и определяют возможность изготовления изделия на данном термопластоавтомате и максимальную площадь отливаемого изделия.

Рис. 27. Узел смыкания и впрыска

Основную часть отходов при литье под давлением составляет материал, застывший в литниковых системах. Для уменьшения литниковых отходов в настоящий момент производители используют «горячеканальные» формы, которые дают также ряд других преимуществ.

Все отходы литьевого производства могут быть использованы для вторичной переработки.

Требуется две прессформы – для корпуса и крышки корпуса. Контур прессформ по форме напоминает контур деталей.

Подбор литьевых машин осуществляется по усилию смыкания пресс-форм и по массе получаемых деталей. Наиболее распространены литьевые машины немецкой фирмы DEMAG, где смыкание осуществляется усилием и кулачками.

Литьевые машины:

Д-125 предназначены для изготовления деталей весом до 240 гр;

Д-400 – для изготовления деталей 1 кг 200 гр.

На литьевой машине с ЧПУ время заливки составляет 5 секунд, а охлаждения -15–20 секунд.

Чертежи прессформ корпуса и крышки приведены в приложении.

Дата: 2019-07-30, просмотров: 308.