Разработка литейной технологии начинается с выбора положения отливки в форме, при котором после заливки форм происходят процессы кристаллизации металлов, обеспечивающие получение плотной и однородной отливки. Выбор правильного расположения отливки в форме имеет принципиальное значение, так как оказывает решающее влияние на качество будущей отливки, предопределяет разъем формы и модели и весь технологический процесс формовки.

Положение отливки в форме и разъем обуславливают контуры отливки, величину припусков на механическую обработку, возможные размеры опок, массу полуформ.

Правильный выбор расположения отливки в форме должен обеспечивать спокойное заполнение формы металлом, исключать разрушения отдельных участков формы и стержней, способствовать направленному затвердеванию. Обычно, при проектировании литейной технологии для конкретной отливки возможны несколько вариантов положения отливки в форме и разъемов формы. Варианты расположения отливки форме приведены на рисунках 1.2, 1.3, 1.4.

Преимущества расположения отливки в нижней полуформе:

- вся отливка расположена в одной полуформе, поэтому исключается возможность сдвигов и перекосов полуформ, что влияет на размерную точность отливки;

- уменьшается вероятность ухода металла по разъему формы;

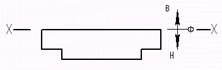

Рисунок 1.2 – Схема расположения отливки в нижней полуформе

- базовая поверхность отливки и поверхность подвергаемая механической обработке расположены в одной полуформе;

- применяется неразъемная модель, что удешевляет производство модельного комплекта;

- возможно создание условия для направленного затвердевания.

Недостаток данного метода:

- необходимость применения жеребеек

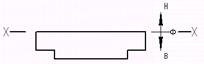

Рисунок 1.3 – Схема расположения отливки в верхней полуформе

Преимущества расположения отливки в верхней полуформе:

- вся отливка расположена в одной полуформе, поэтому исключается возможность сдвигов и перекосов полуформ, что влияет на размерную точность отливки;

- уменьшается вероятность ухода металла по разъему формы;

- базовая поверхность отливки и поверхность подвергаемая механической обработке расположены в одной полуформе;

- большинство обрабатываемых поверхностей располагаются в нижнем положении при заливке формы или вертикально;

Недостатки данного метода:

- увеличивается высота верхней полуформы, а следовательно перерасход смеси на полуформу и трудоемкость ее изготовления;

- невозможность извлечения модели из формы без ее разрушения, поэтому необходимо применять особые виды формовки;

- невозможность установки стержней.

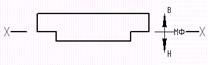

Рисунок 1.4 - Схема расположения отливки в нижней и верхней полуформах

Преимущества расположения отливки в нижней и верхней полуформах:

- большинство обрабатываемых поверхностей располагаются в нижнем положении при заливке формы или вертикально;

- возможно создание условия для направленного затвердевания;

- уменьшение высоты верхней и нижней полуформ, что влечет уменьшенный расход смеси.

Недостатки данного метода:

- необходимость применения разъемной модели, что влечет повышенную цену модельного комплекта;

- вероятность ухода металла по разъему формы;

- возможны перекосы.

На основании анализа рассмотренных вариантов принимаем расположение отливки в форме изображенное на рисунке 1.1, т.к. такое положение отливки в форме имеет наибольшее количество преимуществ и наименьшее количество недостатков.

Дата: 2019-07-30, просмотров: 289.