Зміст

Вступ

І. Технологія виготовлення сухих будівельних сумішей

ІІ. Машини для перемішування сухих будівельних сумішей. Опис конструкції та роботи проектованої машини

ІІІ. Розрахункова частина

ІV. Техніка безпеки і охорона праці

Література

Вступ

“Країна, яка будується — розвивається,” — вислів Рузвельта стосувався післявоєнної Німеччини, але добре підходить і для сучасної України, економіка якої, на жаль, ніяк не може виборсатися з глибин економічної кризи. Та попри усі негаразди, будівельна промисловість в нашій країні розвивається — це значить, що країна будується. Існуючі заводи не в змозі забезпечити потреби населення у високоякісних та зручних у використанні будівельних сумішах.

Будівельні суміші та матеріали — основа промислового і житлового будівництва. Від рівня їхнього виробництва залежать темпи і якість будівельних робіт.

Сухі будівельні суміші (СБС) протягом 80-х років минулого століття завоювали ринок Західної Європи. Їх перевагою стало те, що будівельникам не потрібно було вручну замішувати розчини для шпаклювання, штукатурки чи укладення плитки і весь час тримати в голові тонкощі їхньої рецептури. До того ж обсяг роботи виконувався майже втричі швидше. Перенесення процесу приготування сумішей безпосередньо з будівництва на завод вирішувало чимало проблем. По-перше, якість приготування розчинів для ремонтно-оздоблювальних робіт перестала залежати від досвідченості чи недосвідченості конкретного працівника на будівництві. Змішування компонентів у заводських умовах давало змогу точніше дотримуватися рецептури і застосовувати хімічні добавки, які надавали сумішам нових властивостей – морозо- чи вологостійкості, міцності на стиснення, прискорювали чи сповільнювали тверднення суміші тощо. Та й будівельники перестали витрачати час

З 2000 року СБС почали використовуватися і виготовлятися в Україні.

Нагадаємо, що вперше сухі будівельні суміші широко прийшли на наш ринок з Польщі, де свого часу було збудовано завод компанії Henkel Bautechnik. Більшість з них постачались до нашої країни відверто нелегальним способом. Однак тепер пропала основна потреба в цьому. Справа в тому, що перший в Україні спеціалізований завод з виробництва сухих будівельних сумішей Ceresit відкрито у Вишгороді, поблизу Києва, на колишній території військового навчального центру. Сучасне підприємство, зведене за рекордно короткий час – 10 місяців, щороку виготовлятиме 100 тис. тонн якісних будівельних сумішей для укладання плитки й вирівнювання підлоги, штукатурки, шпаклівки. Завод працюватиме на місцевій мінеральній сировині, за винятком складних органічних компонентів, що імпортуватимуться з країн Європи.

Найбільшими виробниками на західному ринку, як і в Україні, є Ceresit, Henkel; з українських виробників – "Полірем", "Полімін" (Київ), "Атлант", "Ферозіт" (Львів).

Зі збільшенням попиту на високоякісні СБС розвивається відповідне виробництво. Заводи, які використовуються мають перспективи подальшого розширення технологічних можливостей, нарощування обсягів виробництва. Індустріальне виробництво СБС дозволяє різко збільшити використання зол і шлаків ТЕС в складі сумішей. Встановлення заводів безпосередньо на ТЕС поруч з димовими трубами з електрофільтрами дозволить знизити витрати при виробництві СБУ за рахунок використання золи, частково заміняючої цемент і подрібненого шлак, який заміняє пісок і мілкий щебінь. Золу з електрофільтрів не потрібно сушити, так як вона безводна, а подрібнений шлак можна сушити відхідними тепловими газами. Виробництво СБС на ТЕС дозволяє в 2-3 рази знизити собівартість виробництва. Це також повинно зацікавити енергетиків, тому що виробництво СБС на ТЕС значно рентабельніше. Ніж виробництво самої електроенергії.

Використання СБС в будівництві потребує відповідного випуску механізованих засобів для приготування і укладання розчинів і бетонів з СБС на об'єктах будівництва. Збільшення об'ємів випуску таких машин та збільшення їх різновидів забезпечить інтенсивний ріст використання СБС на будівництві.

Отож, СБС є дуже перспективним видом будівельних матеріалів, який може замінити собою традиційні будівельні матеріали, за рахунок легкості у транспортуванні та зберіганні.

Для підвищення ефективності виробництва потрібно створювати устаткування, яке за техніко-економічними показниками відповідає світовим досягненням, що забезпечує значне підвищення продуктивності праці, економію матеріалів, палива й електроенергії, конкурентоспроможність на зовнішньому ринку.

Якість сухих сумішей багато в чому залежить від якості змішування компонентів. Це в значній мірі визначало актуальність теми даної роботи.

Вирівнювання стін і стель:

а) штукатурні розчини (гіпсові, вапняні, цементні, цементно-вапняні, декоративні);

б) розчини для монтажу гіпсокартонних листів (монтажний клей, гіпсова шпакльовка);

Устрою підлог:

а) основи під покриття (легкі закладочні суміші, вирівнювачі, самовирівнювані суміші);

б) несучі підлоги ( суміші для поверхневого ущільнення бетонних підлог, розчини для промислових підлог);

Плиточних робіт:

а) плиточні розчини (стандартні професійні, для гнучких поверхонь);

б) затирки для швів;

Малярних робіт:

а) шпаклівки (синтетичні, гіпсові клеєві);

б) фарби (цементні, вапняні, цементно-вапняні, латексні);

в)ґрунтовки;

5. Кладочних робіт (розчини для укладки газобетонних блоків, для кам'яної кладки, закладочні суміші для термовкладишів);

6. Теплоізоляційних робіт (клей для приклеювання теплоізоляційних матеріалів і армуючої сітки, вирівнювальні розчини і т.д.).

7. Гідроізоляційних робіт (розчини для штукатурної, обмазочної гідроізоляції, розчини для гідроізоляції проникаючої дії).

У країнах Західної Європи в будівництві найбільші об'єми споживання припадають на штукатурні і кладочні суміші. Майже в два рази менше випускається плиточних сумішей. Для дорожнього будівництва доволі ефективним являється використання сухих будівельних сумішей в нижньому шарі дорожнього полотна.

Сухі суміші є сумішшю в'яжучих, заповнювачів (наповнювачів), і різних домішок. Основні матеріали, використовувані для їх виробництва представлені в таблиці 1.

Широке упровадження в практику будівництва модифікованих сухих сумішей в Україні почалося з початку 90-х років. За цей невеликий проміжок часу вдалося сформувати ринок по їх реалізації.

Таблиця 1.1.

| В'яжучі | Наповнювачі | Хімічні домішки |

| Портландцемент, білий | Кварцовий пісок, вапняк, | Пластифікатори, |

| цемент, гіпс, ангідрит, | крейда, доломіт, перліт, | стабілізуючі і |

| вапно, глиноземистий | каолін, мікро кремнезем, | водоутримуючі, |

| цемент, диспергуючі | волокна (фібра), | диспергуючі полімерні |

| порошки | пігменти, легкі | порошки, уповільнювачі, |

| заповнювачі (керамзит, | прискорювачі, загусники | |

| перліт, крейда та ін.) | пороутворювачі і | |

| антивспінні домішки, | ||

| гідрофобізатори. |

Хоча об'єм споживання сухих сумішей на душу населення невеликий, що пояснюється загальною кризою в економіці, більшість будівельних організацій готова широко використовувати в своїй роботі сухі суміші, а при обробці будівель плиткою ці матеріали практично повністю витіснили традиційні розчини.

Принциповим питанням забезпечення конкурентоспроможності вітчизняних сухих сумішей є підвищення їх якості і однорідності властивостей. Для досягнення цих цілей необхідний ретельний вхідний контроль початкових матеріалів, атестація дозуючого, фасувального і випробувального устаткування; створення системи якості на підприємствах і ін.

Важливе значення стимулювання підвищення якості сухих сумішей має досконала система стандартів. Державні стандарти по сухих розчинних сумішах, діючі в даний момент, прийняті в 1986-1989 pp. З того часу на ринку з'явилися нові суміші розчинів із специфічними властивостями, для визначення яких потрібні спеціальні методи, не відображені в існуючих стандартах.

Виросли реальні значення стандартних показників сумішей і розчинів. Наприклад, ГОСТ 28013-89 регламентує максимальну марку по міцності при стисненні М200 (20 МПа) і марку по морозостійкості F100. Проте життя не стоїть на місці і постійно підвищуються вимоги до сумішей і розчинів спеціального призначення. Розроблені і успішно застосовуються в будівництві ремонтні суміші і розчини для закладення швів з маркою М800-М1000 і F200-500, і ці значення не є граничними. Відомі і інші розробки спеціальних сумішей з підвищеною міцністю і морозостійкістю. Таким чином, назріла необхідність перегляду існуючих стандартів і розробки нових для окремих видів складних сумішей. Це дозволить, зокрема, упорядкувати і термінологічну базу. Відсутність єдиної термінології по сухих сумішах утруднює взаєморозуміння між виробниками і споживачами і приводить до матеріальних втрат.

Існуючі технології зведення будівель в деяких випадках не дозволяють проводити обробні роботи тонкими шарами, що приводить до збільшення витрати сухих сумішей і, відповідно, до підвищення вартості робіт. Перш за все це відноситься до робіт по вирівнюванню стін і перегородок з цегли або дрібних блоків для яких характерна значна витрата штукатурних розчинів. Для зниження вартості робіт будівники вимушені використовувати штукатурні розчини на вапняно-піщаній основі (гарцовка), які не забезпечують стабільної якості обштукатурених поверхонь.

Як альтернативний варіант запропоноване рішення, що полягає в отриманні високоякісної штукатурної суміші на основі дешевого вапняно-піщаного розчину і комплексної добавки, що складається з портланцемента і полімерних компонентів. Застосування комплексної добавки дозволяє одержувати високоякісні штукатурні розчини. В порівнянні з розчинами, виготовленими за традиційною технологією, розчини з комплексною добавкою мають вищу міцність зчеплення з підставою, водостійкость і морозостійкість, що дає можливість рекомендувати їх для зовнішньої обробки будівель.

При виборі стратегії подальшого розвитку виробництва сухих сумішей необхідно враховувати відстані між промисловими центрами, де можуть бути розташовані великі виробництва, і невеликими населеними пунктами. Транспортування сухих сумішей на дальні відстані приводить до збільшення їх вартості.

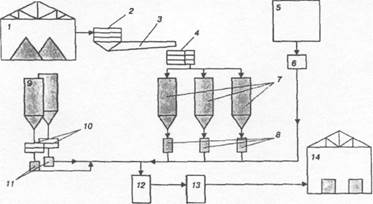

Тому необхідно розвивати широкий спектр виробництв від великих заводів, продуктивністю більше 100 тис. т/р. до міні-заводів з продуктивністю до 5 тис. т/р. Протягом останніх трьох років розробляються міні-заводи продуктивністю 1-3 тис. т/р. Схема міні-заводу представлена на рис 1.1.

На відміну від стандартних заводів сухих сумішей, оснащених як правило, сушарками працюючими на газі, солярці або мазуті, до складу міні-заводу входить електричний сушильний агрегат безперервної дії. Витрата електрики при сушці кварцового піску складає 120-140 Вт/кг (залежно від первинної вологості).

Рис. 1.1. Структурна схема міні-заводу для виробництва сухих сумішей.

1 - склад піску; 2 - грохіт для первинного просівання піску; 3 - електрична сушарка безперервної дії; 4 - вібросито з очищувачем сіток; 5 - склад домішок; 6 - пост фасовки домішок; 7 - бункери фракціонованого піску; 8 - дозатори для піску; 9 - силоси для в'яжучих; 10 - вібросита для просівання в'яжучих; 11 - дозатори для в'яжучих; 12 -змішувач; 13 - фасувальна установка; 14 - склад готової продукції.

При цьому агрегат є економічним, екологічно чистим і не вимагає змісту газового господарства або сховищ для нафтопродуктів, до яких пред'являються підвищені вимоги по пожежній безпеці.

Проведені дослідження показали, що у існуючих стандартних мішалок при перемішуванні дрібнодисперсних (легких) порошків відбувається різке зниження продуктивності. Тому був розроблений спеціальний змішувальний пристрій СУ-100 і СУ-200, в якому за рахунок реалізації принципу багаторівневого перемішування можна ефективно змішувати як грубозернисті, так і дисперсні (легкі) порошки. У комплект поставки міні-заводу входять мішалки на 100 або 200 л залежно від продуктивності заводу.

Планування заводу може бути організоване по вертикальній або горизонтальній схемі, що дозволяє розміщувати міні-заводи у виробничих приміщеннях висотою від 5 м і на площі 100-200 м (без урахування складу готової продукції). Можливе виконання мобільного варіанту, при цьому поставляються окремі блоки, які монтуються на місці.

Міні-заводи на відміну від великих заводів мають невисоку вартість, не вимагають великих виробничих і складських приміщень і істотних витрат на монтаж і демонтаж устаткування, відрізняються високим ступенем мобільності. Заміна кустарних виробництв на комплектні міні-заводи дозволить підвищити якість сумішей.

Стримуючим чинником широкомасштабного застосування сухих сумішей є відсутність в будівельних організаціях силосів і контейнерів для перевезення до зберігання матеріалів на буд. майданчику. В результаті цього поставка здійснюється в мішках, що збільшує вартість і знижує ефективність застосування сухих сумішей на об'єкті. Це стосується і устаткування для застосування сумішей на будівельних об'єктах (агрегатів для машинного нанесення штукатурних розчинів, насосів-змішувачів для заливки підлог і т. п.).

Для подальшого вдосконалення і забезпечення конкурентоспроможності вітчизняного виробництва сухих сумішей, необхідно: створення нормативної бази по сухих сумішах і розчинах, проведення заходів для підвищення якості і однорідності властивостей; здійснення переходу від кустарних виробництв до комплектних заводів; розвиток бази по транспортуванню, зберіганню і переробці сумішей на будівельних об'єктах і механізації робіт, взаємодія вітчизняних виробників для вирішення загальних проблем і задач.

Загальні відомості

Номенклатура сухих будівельних сумішей, представлених на будівельному ринку України, достатньо широка: від гарцовки до високонаповнених хімічними домішками спеціальних сумішей. В цьому розділі будуть розглянуті модифіковані суміші, оскільки тільки наявність в суміші спеціальних хімічних домішок дозволяє повністю реалізувати переваги цих матеріалів як на стадії транспортування, організації і технології виробництва робіт, так і на стадії експлуатації. Крім того, виготовлення звичайних сухих цементно-піщаних сумішей в заводських умовах не дозволяє ефективно використати весь потенціал цехового устаткування і забезпечити сучасний рівень якості сумішей. В даний час для переважної більшості будівельних компаній критерієм при виборі тієї або іншої сухої суміші вітчизняного виробництва є якість, навіть якщо різниця в ціні досягає 40% і більше. У основі необхідної якості сухої суміші лежить оптимальне співвідношення її компонентів, число яких для деяких видів сумішей доходить до півтора десятків. Склад суміші підбирається в лабораторії заводу і, як правило, є ноу-хау виробника.

Не менш важливим, а в умовах виробництва, що розвивається, визначальним є забезпечення стабільності заданого рівня якості протягом всього періоду виготовлення того або іншого виду суміші. Умовою стабільності властивостей суміші є, з одного боку, контроль властивостей початкових матеріалів і своєчасне коректування складу при зміні цих властивостей в нормованому діапазоні. З другого боку - забезпечення точного відтворення лабораторних складів в багатотонажному виробництві, що цілком залежить від технологічної схеми виробництва, використовуваного устаткування і рівня автоматизації виробничих процесів.

Нормативна база

Кажучи про якість матеріалу, перш за все необхідно визначити її критерій у вигляді комплексу параметрів, які повинні бути приведені в якому-небудь нормативному документі. Рівень якості вироблюваних в Україні сухих сумішей сьогодні визначений в технічних умовах (ТУ), які розробляються по заявці виробника і затверджуються одним з органів стандартизації, метрології і сертифікації. На нашу думку, споживачу, безумовно, слід віддавати перевагу тим сумішам, які виготовлені по ТУ, розробленим на основі європейських норм (EN). Підтвердженням цього служить майже 50-річна практика використовування сухих сумішей в будівництві західноєвропейських країн, а також те, що EN розроблені в результаті аналізу державних норм провідних європейських країн.

Вихідні матеріали

Мінеральні в'яжучі.

Цемент. Зі всього переліку цементів, що випускаються вітчизняною промисловістю, для виготовлення сухих сумішей в переважній більшості випадків використовується портланцемент (сірий і білий).

Використання модифікованих сухих сумішей дозволяє реалізувати тонкошарові технології при виконанні плиткових і штукатурних робіт, при вирівнюванні стін і стель. Ця перевага модифікованих сухих сумішей підвищує продуктивність і знижує матеріаломісткість.

Проте до матеріалу для тонкошарового нанесення пред'являються підвищені вимоги по тріщиностійкості і стійкості до зовнішніх фізичних дій. В зв'язку з цим слід віддавати перевагу використанню бездобавочних алітових портланцементів, оскільки присутність мінеральної добавки, особливо зол і шлаків, впливає на стабільність хіміко-мінералогічного складу цементу.

Тим часом для забезпечення тріщиностійкості в цементі не повинне міститися більше 5% периклаза (MgO). Слід обмежувати і кількість гіпсу (не більш 4% в перерахунку на SO3), особливо якщо в клінкері цементу підвищений вміст трьохкальцієвого алюмінату (С3А) або чотирьохкальцієвого алюмофериту (C4AF) через утворення підвищеної кількості еттрингіта, що приводить до неконтрольованого розширення і утворення тріщин.

Вимоги до гранулометричного складу цементу в цілому не відрізняються від вимог до цементів, використовуваних в бетонах з підвищеною швидкістю твердіння.

Гіпс може використовуватися як основне в'яжуче, так і у вигляді мінеральної добавки. У першому випадку, як правило, потрібне введення добавки, яка уповільнює схоплювання гіпсу. Особливу увагу слід приділяти максимальній крупності зерен, оскільки часто вітчизняні гіпсові в'яжучі не відповідають вимозі по кількості зерен розміром більше 0,2 мм (не більше 14%).

Вапно. У гідратному вапні окрім вимог по обмеженню вмісту оксидів магнію (не більше 1%) і кальцію (не більше 3%) необхідно контролювати крупність зерен (не більш 0,3 мм). В деяких випадках гідратне вапно перед вживанням необхідно просіяти для відділення випадкових включень і сміття. Для сухих сумішей вельми важлива і вологість вапна. Існуюча вимога, що обмежує вологість гідратного вапна 5%, не цілком забезпечує необхідну вологість готової сухої суміші, оскільки деякі рецептури містять вапно в кількості 5% і більш. У зв'язку з цим слід обмежити вологість використовуваного вапна до 3%.

Пісок і наповнювачі.

Роль піску і наповнювачів в твердючій суміші дуже велика. Саме ці матеріали виконують роль скелета, що приймає на себе навантаження від внутрішніх напруг, що виникають через деформації структури як на стадії твердіння (усадка, контракція, хімічне розширення), так і в період експлуатації (температурні деформації і деформації від вологи). Крім того, введення наповнювача із зниженим модулем пружності підвищує тріщиностійкость і морозостійкість покриттів, оскільки частинки такого наповнювача служать перешкодою для зростання мікротріщин, що утворилися. Проте щоб наповнювач повністю виконував відведену йому роль, необхідно розподілити частинки так, щоб дрібніші фракції розташовувалися в проміжках між крупними, не розсовуючи їх. Це можливо тільки при введенні в суміш мінімум трьох різних фракцій наповнювача, діаметри яких повинні співвідноситися в певній пропорції. Завод сухих сумішей, який має декілька силосів для піску, дозволяє виконати роздільне дозування дрібної, середньої і крупної фракції у необхідній кількості, але тільки в тому випадку, якщо пісок перед завантаженням буде висушений і розділений на фракції потрібних розмірів. При цьому вологість піску і наповнювачів не повинна перевищувати 0,1%. Відносно домішок в піску необхідно керуватися вимогами СНиП 26633.

Домішки. Наявність великого числа домішок введених в строго необхідній кількості, - одна з головних відмінностей сухої будівельної суміші від товарного розчину, що дозволяє регулювати в достатньо широкому діапазоні як будівельно-технологічні, так і експлуатаційні властивості сумішей. Достатньо велике число вітчизняних хімічних домішок використовується в сухих сумішах для управління процесами схоплювання і твердіння, зміни рухливості, підвищення морозостійкості і водонепроникності. Проте цілий клас домішок - водорозчинних полімерів на основі ефірів крохмалю, метил целюлози, вінілацетата і ін. в Україні не виробляється. Це вельми істотно позначається на вартості вітчизняних сухих сумішей, оскільки виробники вимушені використовувати імпортні домішки цього класу. Відомо, що саме ці домішки забезпечують можливість використання тонкошарової технології, підвищують обробність і зв'язність суміші, покращують зчеплення покриття з основою, змінюють деформативні характеристики затверділого розчину. Все це вказує на необхідність і важливість організації виробництва водорозчинних полімерів цього виду в Україні.

ІІІ. Розрахункова частина

Вихідні дані: річна продуктивність змішувача Пр=30000 т/рік

Визначимо годинну продуктивність змішувача:

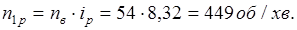

П=Пр/ρ∙Те=Пр/ρ∙Тр∙zзм∙tзм∙Кв=30000/1,1∙280∙1∙8∙0,81=14,9м3/год≈15м3/год,

де ρ – щільність матеріалу; Тр – кількість робочих днів у році; zзм – кількість змін; tзм – тривалість зміни; Кв – коефіцієнт використання устаткуванні в часі.

Розрахунок привода

Вибір електродвигуна і кінематичний розрахунок.

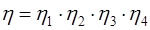

По табл.1.1. ККД пари циліндричних зубчастих коліс  ; коефіцієнт, який враховує втрати пари підшипників кочення

; коефіцієнт, який враховує втрати пари підшипників кочення  ; ККД клинопасової передачі

; ККД клинопасової передачі  ; коефіцієнт, який враховує втрати в опорах приводного вала

; коефіцієнт, який враховує втрати в опорах приводного вала  .

.

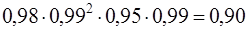

Загальний ККД привода

=

=

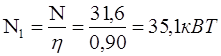

Потужність на валу змішувача N=31,6 кВт

Потрібна потужність електродвигуна

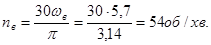

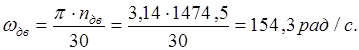

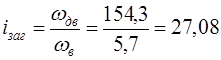

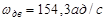

Частота обертання вала

ωв - кутова швидкість вала

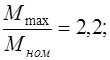

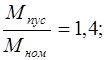

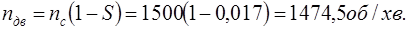

По ГОСТ 19523-81 по потрібній потужності N1=35б1 кВт вибираємо електродвигун трифазний асинхронний коротко замкнутий серії 4А закритий, обдуває мий, з синхронною частотою обертання nc=1500 об/хв. Тип двигуна 4А200М4УЗ з параметрами: синхронна частота обертання nc=1500 об/хв.; потужність Nдв=37кВт; ковзання S=1,7%; відношення моментів:

Номінальна частота обертання двигуна

Кутова швидкість електродвигуна

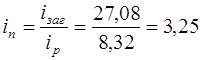

Загальне передаточне відношення

Вибираємо редуктор типу Ц2-300. Потужність на швиткохідному валу Np=39,6 кВт; частота обертання швидкохідного вала редуктора np=1500 об/хв; передаточне число редуктора

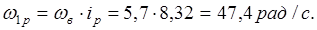

Передаточне число клинопасової передачі

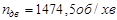

Кутова швидкість і частота обертання ведучого вала редуктора

Табл. Кутові швидкості і частота обертання валів

| Вал двигуна |

|

|

| Швидкохідний вал редуктора |

|

|

| Тихохідний вал редуктора |

|

|

Література

1. Батман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций: Учебник для строительных вузов. – 2-е изд., перераб. – М.: Машиностроение, 1981. – 324 с.

2. Назаренко І.І., Туманська О.В. Машини і устаткування підприємств будівельних матеріалів: Конструкції та основи експлуатації: Підручник. – К.: Вища шк., 2004. – 590 С.

3. Я.О.Бабич, М.П. Скоблюк. Методичні вказівки до виконання практичних вправ з дисципліни “Механічне обладнання підприємств виробництва будівельних матеріалів.“ – Рівне: РДТУ, 2002. – 50 с.

4. Механическое оборудование заводов сборного железобетона. Морозов М.К. Киев, издательское объединение “Вища школа”, 1997. –264 с.

5. Механическое оборудование предприятий вяжущих материалов и изделий из них. Курсовое проектирование. Федоров Г.Д., Иванов А.Н., Савченко А.Г. – Х. Вища шк. Изд-во при Харьк. ун-те, 1986. –240 с.

6. Марон Ф.П., Кузьмін Л.В. Справочник по расчетам механизмов подъемно-транспортных машин. – Минск.: “Высшая. Школа”., 1977. – 272 с.

7. Курсовое проектирование деталей машин : Учеб. Пособие для учащихся машиностроительных специальностей техникумов. С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд.,перераб. И доп. – М.: Машиностроение, 1987. – 416 с.: ил.

8. Бауман В.А. Строительные машины, Машиностроение, Москва, 1976.

Зміст

Вступ

І. Технологія виготовлення сухих будівельних сумішей

ІІ. Машини для перемішування сухих будівельних сумішей. Опис конструкції та роботи проектованої машини

ІІІ. Розрахункова частина

ІV. Техніка безпеки і охорона праці

Література

Вступ

“Країна, яка будується — розвивається,” — вислів Рузвельта стосувався післявоєнної Німеччини, але добре підходить і для сучасної України, економіка якої, на жаль, ніяк не може виборсатися з глибин економічної кризи. Та попри усі негаразди, будівельна промисловість в нашій країні розвивається — це значить, що країна будується. Існуючі заводи не в змозі забезпечити потреби населення у високоякісних та зручних у використанні будівельних сумішах.

Будівельні суміші та матеріали — основа промислового і житлового будівництва. Від рівня їхнього виробництва залежать темпи і якість будівельних робіт.

Сухі будівельні суміші (СБС) протягом 80-х років минулого століття завоювали ринок Західної Європи. Їх перевагою стало те, що будівельникам не потрібно було вручну замішувати розчини для шпаклювання, штукатурки чи укладення плитки і весь час тримати в голові тонкощі їхньої рецептури. До того ж обсяг роботи виконувався майже втричі швидше. Перенесення процесу приготування сумішей безпосередньо з будівництва на завод вирішувало чимало проблем. По-перше, якість приготування розчинів для ремонтно-оздоблювальних робіт перестала залежати від досвідченості чи недосвідченості конкретного працівника на будівництві. Змішування компонентів у заводських умовах давало змогу точніше дотримуватися рецептури і застосовувати хімічні добавки, які надавали сумішам нових властивостей – морозо- чи вологостійкості, міцності на стиснення, прискорювали чи сповільнювали тверднення суміші тощо. Та й будівельники перестали витрачати час

З 2000 року СБС почали використовуватися і виготовлятися в Україні.

Нагадаємо, що вперше сухі будівельні суміші широко прийшли на наш ринок з Польщі, де свого часу було збудовано завод компанії Henkel Bautechnik. Більшість з них постачались до нашої країни відверто нелегальним способом. Однак тепер пропала основна потреба в цьому. Справа в тому, що перший в Україні спеціалізований завод з виробництва сухих будівельних сумішей Ceresit відкрито у Вишгороді, поблизу Києва, на колишній території військового навчального центру. Сучасне підприємство, зведене за рекордно короткий час – 10 місяців, щороку виготовлятиме 100 тис. тонн якісних будівельних сумішей для укладання плитки й вирівнювання підлоги, штукатурки, шпаклівки. Завод працюватиме на місцевій мінеральній сировині, за винятком складних органічних компонентів, що імпортуватимуться з країн Європи.

Найбільшими виробниками на західному ринку, як і в Україні, є Ceresit, Henkel; з українських виробників – "Полірем", "Полімін" (Київ), "Атлант", "Ферозіт" (Львів).

Зі збільшенням попиту на високоякісні СБС розвивається відповідне виробництво. Заводи, які використовуються мають перспективи подальшого розширення технологічних можливостей, нарощування обсягів виробництва. Індустріальне виробництво СБС дозволяє різко збільшити використання зол і шлаків ТЕС в складі сумішей. Встановлення заводів безпосередньо на ТЕС поруч з димовими трубами з електрофільтрами дозволить знизити витрати при виробництві СБУ за рахунок використання золи, частково заміняючої цемент і подрібненого шлак, який заміняє пісок і мілкий щебінь. Золу з електрофільтрів не потрібно сушити, так як вона безводна, а подрібнений шлак можна сушити відхідними тепловими газами. Виробництво СБС на ТЕС дозволяє в 2-3 рази знизити собівартість виробництва. Це також повинно зацікавити енергетиків, тому що виробництво СБС на ТЕС значно рентабельніше. Ніж виробництво самої електроенергії.

Використання СБС в будівництві потребує відповідного випуску механізованих засобів для приготування і укладання розчинів і бетонів з СБС на об'єктах будівництва. Збільшення об'ємів випуску таких машин та збільшення їх різновидів забезпечить інтенсивний ріст використання СБС на будівництві.

Отож, СБС є дуже перспективним видом будівельних матеріалів, який може замінити собою традиційні будівельні матеріали, за рахунок легкості у транспортуванні та зберіганні.

Для підвищення ефективності виробництва потрібно створювати устаткування, яке за техніко-економічними показниками відповідає світовим досягненням, що забезпечує значне підвищення продуктивності праці, економію матеріалів, палива й електроенергії, конкурентоспроможність на зовнішньому ринку.

Якість сухих сумішей багато в чому залежить від якості змішування компонентів. Це в значній мірі визначало актуальність теми даної роботи.

І. Технологія виготовлення сухих будівельних сумішей

Дата: 2019-07-30, просмотров: 428.