Исходные данные: P = 2,5 кВт, n1 = 1434 об/мин, U = 2, 8

1. Выбор сечения ремня по номограмме |4, с.134|. В зависимости от частоты вращения и мощности выбираем тип ремня (О, А, Б, В, Г, Д).

При P = 2,5 кВт и n1 = 1434 об/мин принимаем тип ремня А.

2. Определяем вращающий момент на ведущем шкиве.

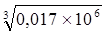

Т1 =  =

=  = 0,017 кН · м

= 0,017 кН · м

3. Диаметр меньшего шкива.

D1 = (3÷4)  = 4×

= 4×  = 103 мм

= 103 мм

Округляем до стандартного |4, табл.7.8, с.132|: d1 = 100 мм

4. Диаметр большего шкива.

D2 = d1 ×U× (1 - ε)

ε = 0, 01 ÷ 0, 03

Принимаем ε = 0,02

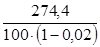

d2 = 100× 2, 8 × (1 - 0, 02) = 274,4 мм

5. Уточняем передаточное отношение.

U =  =

=  = 2, 8

= 2, 8

6. Межосевое расстояние определяем по формулам

a min = 0,55· (d1 + d2) + To

a max = d1 + d2

To - высота ремня |табл.7.7, с.131|: To = 8

a min = 0,55× (100 + 274,4) + 8 = 213,92 мм

a max = 100 + 274,4 = 374,4 мм

Принимаем а = 350 мм

7. Длина ремня.

L = 2a + 0,5π (d1 + d2) +  (d2 - d1) 2

(d2 - d1) 2

L = 2 · 350 + 0,5·3,14· (100 + 274,4) +  · (274,4 - 100) = 1309,5 мм

· (274,4 - 100) = 1309,5 мм

Округляем до стандартного |табл.7.7, с.131|: Lст = 1320 мм

8. Уточняем межосевое расстояние по длине ремня.

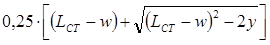

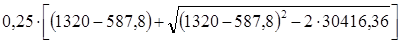

А =

w = 0,5π · (d1 + d2)

y = (d2 - d1) 2

w = 0,5·3,14· (10 + 274,4) = 587,8

y = (274,4 - 100) 2 = 30415,36

а =  = 355,4 мм

= 355,4 мм

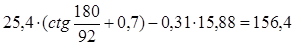

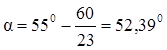

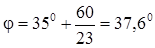

9. Определяем угол обхвата ведущего шкива.

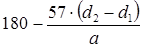

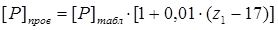

Α1° =

α1° =  = 152°

= 152°

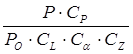

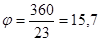

10. Число ремней передачи.

Z =

P - мощность двигателя

Cp - коэффициент режима работы |табл.7.10, с.136|, Cp = 1, 2

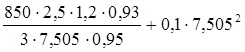

P0 - мощность для передачи одним ремнем данного типа |табл.7.8, с.132|, P0 = 1,45 кВт, СL - коэффициент длины ремня |табл.7.9, с.135|, СL = 0,93, Сα - коэффициент угла обхвата, Сα = 0,95, СZ - коэффициент, учитывающий число ремней в передаче, СZ = 0,95

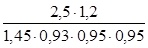

z =  = 2, 47 z = 3

= 2, 47 z = 3

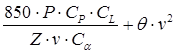

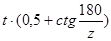

11. Натяжение ветви ремня.

F0 =

v - скорость ремня, м/с

θ - коэффициент, учитывающий центробежную силу, зависит от типа ремня |2, с.136|, для сечения А θ = 0,1 (Н·с2) /м2

v =

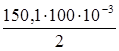

ω1 =  =

=  = 150,1 c-1

= 150,1 c-1

v =  = 7,505 м/с

= 7,505 м/с

F0 =  = 123,66 Н

= 123,66 Н

12. Сила, действующая на вал.

FB = 2F0z sin  , FB = 2·1223,66·3· sin

, FB = 2·1223,66·3· sin  = 720 Н

= 720 Н

13. Ширина шкива. |табл.7.12, с.138|

В = (Z - 1) е + 2f

Z - число ремней

e, f - размеры канавок в зависимости от типа ремня, F = 10, 0, e = 15, 0

B = (3 - 1) · 15 + 2 · 10 = 50 мм

Расчет цепной передачи

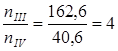

Исходные данные: мощность на валу ведущей звездочки PIII = 2,28 кВт, передаточное отношение Uц. п. = 4, предельная частота вращения ведущей звездочки nIII = 162,6 об/мин, nIV = 40,6 об/мин (ведомой). Смазывание периодическое.

1. Выбираем цепь приводную, одноступенчатую, роликовую и определяем шаг цепи по формуле:

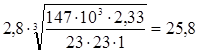

t = 2,8 ·  ,

,

где Т1-вращающий момент на ведущей звездочке;

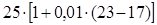

Т1=  , Т1 =

, Т1 =  = 147 Н·мм;

= 147 Н·мм;

Кэ - коэффициент эксплуатации

Кэ = Кд· Ка· Кн · Кр· К см· Кп;

Кд - коэффициент, зависящий от характера нагрузки,

Кд = 1,25 - при умеренной ударной нагрузке;

Ка - коэффициент, учитывающий влияние межосевого расстояния:

если

а = (30-50) · t, то Ка = 1;

Кн - коэффициент, учитывающий наклон цепи, Кн = 1;

Кр - коэффициент натяжения цепи, Кр = 1,25 - при периодическом натяжении;

Ксм - коэффициент смазки, Ксм = 1,5 - при периодической смазке;

Кр - коэффициент, учитывающий сменность работы, Кр = 1,2 - при работе в две смены;

Кэ=1,25· 1· 1· 1,25· 1,5· 1,2 = 2,81.

z1 - число зубьев ведущей звездочки

z1 = 31 - 2U,

где U - передаточное число,

U=  .

.

Z1=31 - 2 · 3=23;

z2=z1 · U=23 · 4=62.

[P] - допускаемое давление, принимаем ориентировочно |4, табл.7.18, с.150|, [P] = 23 Мпа;

m - число рядов в цепи, m = 1.

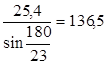

T =  мм;

мм;

Из стандартного ряда чисел шагов принимаем t = 25,4 мм.

2. По |4, табл.7.15с.147,2| в зависимости от шага принимаем размеры цепи, а также следующие данные:

Аоп - проекции опорной поверхности шарнира; Аоп = 262 мм2;

Q - разрешающая нагрузка; Q = 88,5 Н;

q - интенсивность нагрузки; q = 3,8 кг· м.

Проверяем цепь по двум показателям: а) по частоте вращения |табл.7.17, с.149|: шаг t = 25,4 мм, [n] = 800 об/мин. Условие надежной работы:  (25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим

(25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим  = 25 МПа. Учитывая, что z2

= 25 МПа. Учитывая, что z2  17, вносим поправку и рассчитываем:

17, вносим поправку и рассчитываем:

[P] пров=  =26,25 МПа.

=26,25 МПа.

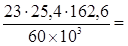

Определяем действительное давление в шарнирах:

Р=  ;

;

Ft - окружная сила,

Ft=  ; V=

; V=  ;

;

V=  1,6 м/с;

1,6 м/с;

Ft=  = 1563 Н; Р =

= 1563 Н; Р =  = 24,4 Мпа.

= 24,4 Мпа.

Условие надежной работы: Р  (24,4 < 26,25) - выполняется.

(24,4 < 26,25) - выполняется.

Определяем число звеньев в цепи:

Lt=2· at + 0,5· z∑+  ;

;

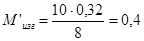

at =  - число шагов межосевого расстояния;

- число шагов межосевого расстояния;

at=  40;

40;

z∑ = z2 + z3 - суммарное число зубьев звездочек;

z∑ = 23 + 62 = 85;

Δ=  - поправка;

- поправка;

Δ =  = 11; Lt = 2· 40 + 0,5· 85 +

= 11; Lt = 2· 40 + 0,5· 85 +  = 97,5.

= 97,5.

Округляем до целого числа в большую сторону L = 98.

4. Уточняем межосевое расстояние:

а =  ;

;

а =  мм.

мм.

Для свободного провисания цепи предусматриваем уменьшение межосевого расстояния на 0,04%, т.е.

1062· 0,0004 = 0,4 мм.

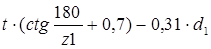

5. Определяем диаметры делительных окружностей звездочек:

dд2 =  ; dд2 =

; dд2 =  мм;

мм;

6. Определяем диаметры наружных окружностей звездочек:

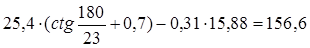

De1 =  ;

;

d1 - диаметр ролика цепи |4, табл 7.15|;

De1 =  мм;

мм;

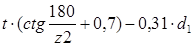

De2=  ;

;

De2=  мм.

мм.

Расчет ведущей звездочки

1. Шаг цепи t = 140 мм.

2. Диаметр ролика по ГОСТ 13568 - 75 D = 6 мм.

3. Число зубьев звездочки z = 21.

4. Диаметр делительной окружности

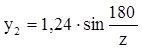

dд =

dд =  мм.

мм.

5. Угол поворота звеньев цепи на звездочке

º.

º.

6. Диаметр окружности выступов

Dc =

Dc =  = 200 мм.

= 200 мм.

7. Радиус впадин зуба

r = 0,5025·D + 0,05

r = 0,5025·6 + 0,05= 3,07 мм.

8. Диаметр окружности впадин

Di = dд - 2 r

Di = 140 - 2· 3,07 = 133,86 мм.

9. Радиус сопряжения

r1 = 0,8·D + r

r1 = 0,8·6 + 3,07 = 7,87 мм.

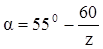

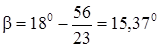

10. Половина угла впадин

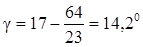

11. Угол сопряжения

12. Профильный угол зубьев

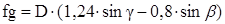

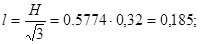

13. Длина прямого участка профиля

мм

мм

14. Расстояние от центра дуги впадины до центра дуги головки

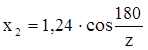

ос = 1,24 · D

ос = 1,24 × 6 = 7,44 мм.

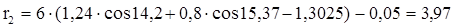

15. Радиус головки зуба

мм.

мм.

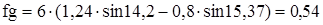

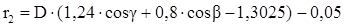

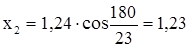

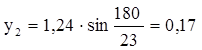

16. Координаты точки с

мм;

мм;

мм.

мм.

17. Координаты точки о

х1 = 0,8·D·sinf

y1 = 0,8·D·cosf

x1 = 0,8 × 6 · sin 15,7 = 1,86 мм;

y1 = 0,8 × 6 · cos 15,7 = 4,62 мм.

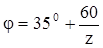

18. Угол наклона радиуса вогнутости

Прочностной расчёт

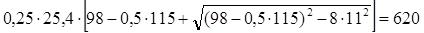

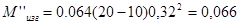

Максимальная прессующая сила:

=4,2МПа

=4,2МПа

где S - площадь поперечного сечения корзины, S=0,21 м  ;

;

-максимальное значение давления

-максимальное значение давления  =20 кг/м

=20 кг/м

Удельное давление на планку корзины зависит от величины прессующей силы, которая передается на основание пресса и частично на стенки корзины. Прессующая сила, передаваемая планку, по мере углубления в корзину уменьшается.

Для расчёта на прочность корзины пресса стяжные обручи условно располагают на концах планки и рассматривают планку как балку на двух опорах.

Для определения максимального изгибающего момента нагрузку разделяют на две части: от равномерного распределенного давления интенсивностью  = и от давления, равномерно возрастающего от 0 до

= и от давления, равномерно возрастающего от 0 до

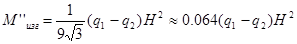

Первая нагрузка дает максимальный изгибающий момент

при

,

,

Вторая нагрузка дает максимальный изгибающий момент при

В расчёте поперечное сечение планки корзины принимается прямоугольным с отношением  , (

, (  -толщина планки, b-ширина планки).

-толщина планки, b-ширина планки).

В приведенном расчете не учитываются стяжные обручи, которые только улучшают условия работы планки и позволяют уменьшить се сечение. При строгом расчете надо рассматривать планку как многоопорную балку.

Определим момент, прилагаемый к гайке прессующего механизма.

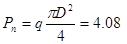

Сила прессования зависит от площади корзины:

кг/см

кг/см

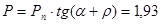

Сила которую необходимо приложить по средней линии резьбы винта, составит:

кг/см

кг/см

где α-угол подъёма винтовой линии, α=20°;

ρ-угол трения винта о гайку, ρ=15°,

крутящий момент для поворота гайки

9,66

9,66

- средний диаметр резьбы.

- средний диаметр резьбы.  =10

=10

Дата: 2019-07-30, просмотров: 313.