ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

“МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ) ” В Г. СМОЛЕНСКЕ

КАФЕДРА ПИЩЕВОЙ ИНЖЕНЕРИИ

Специальность: ПИЩЕВАЯ ИНЖЕНЕРИЯ МАЛЫХ ПРЕДПРИЯТИЙ

Пояснительная записка

К КУРСОВОМУ ПРОЕКТУ

НА ТЕМУ: ШНЕКОВЫЙ ПРЕСС ВПО 20А

Дисциплина: Технологическое оборудование малых и традиционных предприятий

Проектировал студент 4 курса, гр. ПИ-03 ИСАЧЕНКОВА Е.А.

Руководитель БАЛАБАНОВ В.Н.

Консультант СИНЯВСКИЙ Ю.В.

Смоленск 2007г.

Реферат

В работе рассматривается шнековый пресс ВПО 20А

Целью данной работы является анализ конструкции пресса и принципа ее действия, а также проведение инженерных расчетов: кинематического расчета привода, технологического и прочностного расчета пресса, а также монтаж и эксплуатация пресса.

В качестве исходных данных использовалась схема пресса с нанесенными габаритными размерами и обозначениями. Для кинематического расчета привода использовались данные о мощности двигателя.

В работе также проведен анализ современного состояния шнековых прессов.

Расчетно-пояснительная записка к курсовой работе. - Смоленск: филиал ГОУ ВПО " МЭИ (ТУ)", 2007 г. - 43с., 5 ил., 1 табл., 2 прил., использовано литературных источников - 8.

Содержание

Введение

1. Анализ современного состояния шнековых прессов

1.1 Состояние современных шнековых прессов

1.2 Описание существующих прессов

1.3 Техническое обоснование выбора пресса шнекового ВПО - 20А

1.4 Цель и задачи

2. Описание технологического процесса и устройство пресса шнекового ВПО - 20А

2.1 Описание технологического процесса

2.2 Устройство пресса

3. Инженерные расчеты

3.1 Технологический расчет пресса

3.2 Кинематический расчет привода

3.3 Расчет клиноременной передачи

3.4 Расчет цепной передачи

3.5 Расчет ведущей звездочки

3.6. Прочностной расчёт

4. Монтаж и эксплуатация шнекового пресса ВПО-20А

5. Техника безопасности

Заключение

Список использованной литературы

Приложение

Введение

Под общим названием "прессование" в технике понимается ряд процессов, имеющую различную сущность в зависимости от стоящих задач: изменение формы материала при постоянстве его массы и объёма; изменение формы и объёма продукта при постоянстве его массы; изменение формы, объёма и массы продукта.

Первые два случая имеют цель придать продукту определённую форму и уплотнить его для лучшей транспортабельности, третий для отжима жидкой фазы.

Пищевые продукты, подвергаемые прессованию, являются дисперсными системами, состоящими из твёрдой фазы (кристаллы, гранулы, разорванные клетки орехов и т.п.) или из твердой и жидкой фаз (сок, расплавленный жир, вода).

Прессование определяется физико-механическими свойствами продукта и условиями ведения процесса. Физико-механические свойства процесса зависят от вида продукта, его технологической подготовки (размера частиц, вязкость, температура). Условия прессования складывается из режима прессования: давления и продолжительности. При отжиме жидкая фаза перемещается по микропорам продукта, преодолевая при этом сопротивление, возрастающее с увеличением давления прессования. Установлено, что повышение давления выше определённых пределов уже не может повлиять на выход жидкой фазы. Минимально возможное количество жидкой фазы, которое содержится в остатке (выжимке, жмыхе) после длительного изотермического прессования продукта при постоянном давлении, называется равновесным.

В зависимости от характера процесса различают процессы периодического и непрерывного действия.

По принципу действия нагнетательных механизмов, создающих усилие при прессовании, прессы делят на ленточные, поршневые, шнековые, шестерённые, вальцовые и др.

Отделение жидкой фазы (воды, сока, расплавленного жира и др.) прессованием применяется при мойке зерна, переработке фруктово-ягодного сырья и др. В данной работе мы будем рассматривать шнековый пресс, который предназначен для отжима сока из ягод винограда.

Цель и задачи

Целью данной курсовой работы является анализ конструкции шнекового пресса ВПО-20А используемого для отжима сока из ягод винограда и принципа его действия, а также проведение инженерных расчетов: кинематического расчета привода, технологического и прочностного расчета пресса, а также монтаж и эксплуатация пресса.

Задачей курсовой работы является как можно более полное изучение шнекового пресса. Для чего должны быть проведены инженерные расчеты, а также разработана графическая часть проекта, включающая в себя: общий вид шнека, 2 узла и деталировку.

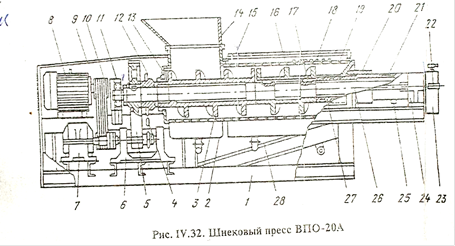

Устройство пресса

Шнековый пресс ВПО- 20А предназначен для отжима сока из ягод винограда. Основа пресса - сварная из фасонного проката рама 1, на которой смонтирована основная корпусная деталь 13. Сверху к ней крепится бункер 14 для приема массы, а снизу - сборник 2 для сока (сусла) первой фракции. К фланцу основной корпусной детали крепится основной перфорированный барабан 19 с бандажными кольцами жесткости 18. Внутри барабана по его оси расположены два шнека: транспортирующий 3 и прессующий 16. Шнеки посажены на валу 26, причем прессующий шнек соединен с валом жестко и крутящий шнек посажен на валу свободно. Вал получает вращение от электродвигателя 8 через клиноременную передачу 10, стандартный зубчатый редуктор 7 и зубчатую пару 5. Транспортирующему шнеку вращение передается от того же привода через цепную передачу 12 с натяжной звездочкой 4. Основной вал установлен в подшипниках 6 и 11, корпуса которых прикреплены к раме. В конце основного перфорированного барабана расположен запорный конус 20, которым регулируют площадь кольцевого отверстия для выхода отпрессованной массы и, следовательно, влажность выжимок. Передвижение конуса вдоль оси обеспечивается гидроприводом, который состоит из насоса 23 и двух цилиндров 22. Масляный насос смонтирован на кронштейне 24, прикрепленном к раме. Между последним витком прессующего шнека и запорным конусом образуется камера максимального давления, внутри которой размещен малый перфорированный барабан 27 с крышкой 21 для санитарной обработки и штуцером 25 для отвода сусла.

Под основным перфорированным барабаном расположен сборник 28 для сусла второй и третьей фракции. Привод пресса закрыт кожухом 9, а основной перфорированный барабан - двухстворчатым кожухом 15. Частота вращения основного вала с прессующим шнеком 20,5 об/мин, транспортирующего шнека 40,5 об/мин в противоположную сторону, чем обеспечиваются перемещение прессуемой массы и высокий выход сока.

[1]

[1]

Инженерные расчеты

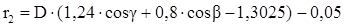

Расчет цепной передачи

Исходные данные: мощность на валу ведущей звездочки PIII = 2,28 кВт, передаточное отношение Uц. п. = 4, предельная частота вращения ведущей звездочки nIII = 162,6 об/мин, nIV = 40,6 об/мин (ведомой). Смазывание периодическое.

1. Выбираем цепь приводную, одноступенчатую, роликовую и определяем шаг цепи по формуле:

t = 2,8 ·  ,

,

где Т1-вращающий момент на ведущей звездочке;

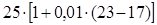

Т1=  , Т1 =

, Т1 =  = 147 Н·мм;

= 147 Н·мм;

Кэ - коэффициент эксплуатации

Кэ = Кд· Ка· Кн · Кр· К см· Кп;

Кд - коэффициент, зависящий от характера нагрузки,

Кд = 1,25 - при умеренной ударной нагрузке;

Ка - коэффициент, учитывающий влияние межосевого расстояния:

если

а = (30-50) · t, то Ка = 1;

Кн - коэффициент, учитывающий наклон цепи, Кн = 1;

Кр - коэффициент натяжения цепи, Кр = 1,25 - при периодическом натяжении;

Ксм - коэффициент смазки, Ксм = 1,5 - при периодической смазке;

Кр - коэффициент, учитывающий сменность работы, Кр = 1,2 - при работе в две смены;

Кэ=1,25· 1· 1· 1,25· 1,5· 1,2 = 2,81.

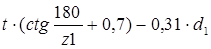

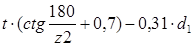

z1 - число зубьев ведущей звездочки

z1 = 31 - 2U,

где U - передаточное число,

U=  .

.

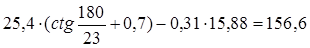

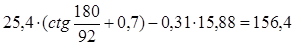

Z1=31 - 2 · 3=23;

z2=z1 · U=23 · 4=62.

[P] - допускаемое давление, принимаем ориентировочно |4, табл.7.18, с.150|, [P] = 23 Мпа;

m - число рядов в цепи, m = 1.

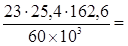

T =  мм;

мм;

Из стандартного ряда чисел шагов принимаем t = 25,4 мм.

2. По |4, табл.7.15с.147,2| в зависимости от шага принимаем размеры цепи, а также следующие данные:

Аоп - проекции опорной поверхности шарнира; Аоп = 262 мм2;

Q - разрешающая нагрузка; Q = 88,5 Н;

q - интенсивность нагрузки; q = 3,8 кг· м.

Проверяем цепь по двум показателям: а) по частоте вращения |табл.7.17, с.149|: шаг t = 25,4 мм, [n] = 800 об/мин. Условие надежной работы:  (25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим

(25,4 < 800) - выполняется; б) по давлению в шарнирах |табл.7.17, с.150|: шаг t = 25,4, n = 182,9 об/мин. Интерполируя, находим  = 25 МПа. Учитывая, что z2

= 25 МПа. Учитывая, что z2  17, вносим поправку и рассчитываем:

17, вносим поправку и рассчитываем:

[P] пров=  =26,25 МПа.

=26,25 МПа.

Определяем действительное давление в шарнирах:

Р=  ;

;

Ft - окружная сила,

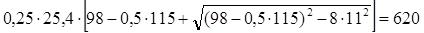

Ft=  ; V=

; V=  ;

;

V=  1,6 м/с;

1,6 м/с;

Ft=  = 1563 Н; Р =

= 1563 Н; Р =  = 24,4 Мпа.

= 24,4 Мпа.

Условие надежной работы: Р  (24,4 < 26,25) - выполняется.

(24,4 < 26,25) - выполняется.

Определяем число звеньев в цепи:

Lt=2· at + 0,5· z∑+  ;

;

at =  - число шагов межосевого расстояния;

- число шагов межосевого расстояния;

at=  40;

40;

z∑ = z2 + z3 - суммарное число зубьев звездочек;

z∑ = 23 + 62 = 85;

Δ=  - поправка;

- поправка;

Δ =  = 11; Lt = 2· 40 + 0,5· 85 +

= 11; Lt = 2· 40 + 0,5· 85 +  = 97,5.

= 97,5.

Округляем до целого числа в большую сторону L = 98.

4. Уточняем межосевое расстояние:

а =  ;

;

а =  мм.

мм.

Для свободного провисания цепи предусматриваем уменьшение межосевого расстояния на 0,04%, т.е.

1062· 0,0004 = 0,4 мм.

5. Определяем диаметры делительных окружностей звездочек:

dд2 =  ; dд2 =

; dд2 =  мм;

мм;

6. Определяем диаметры наружных окружностей звездочек:

De1 =  ;

;

d1 - диаметр ролика цепи |4, табл 7.15|;

De1 =  мм;

мм;

De2=  ;

;

De2=  мм.

мм.

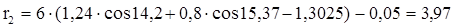

Расчет ведущей звездочки

1. Шаг цепи t = 140 мм.

2. Диаметр ролика по ГОСТ 13568 - 75 D = 6 мм.

3. Число зубьев звездочки z = 21.

4. Диаметр делительной окружности

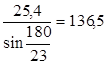

dд =

dд =  мм.

мм.

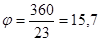

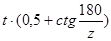

5. Угол поворота звеньев цепи на звездочке

º.

º.

6. Диаметр окружности выступов

Dc =

Dc =  = 200 мм.

= 200 мм.

7. Радиус впадин зуба

r = 0,5025·D + 0,05

r = 0,5025·6 + 0,05= 3,07 мм.

8. Диаметр окружности впадин

Di = dд - 2 r

Di = 140 - 2· 3,07 = 133,86 мм.

9. Радиус сопряжения

r1 = 0,8·D + r

r1 = 0,8·6 + 3,07 = 7,87 мм.

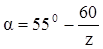

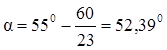

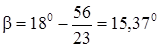

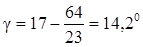

10. Половина угла впадин

11. Угол сопряжения

12. Профильный угол зубьев

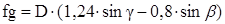

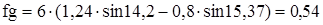

13. Длина прямого участка профиля

мм

мм

14. Расстояние от центра дуги впадины до центра дуги головки

ос = 1,24 · D

ос = 1,24 × 6 = 7,44 мм.

15. Радиус головки зуба

мм.

мм.

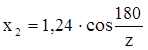

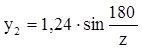

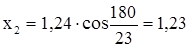

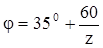

16. Координаты точки с

мм;

мм;

мм.

мм.

17. Координаты точки о

х1 = 0,8·D·sinf

y1 = 0,8·D·cosf

x1 = 0,8 × 6 · sin 15,7 = 1,86 мм;

y1 = 0,8 × 6 · cos 15,7 = 4,62 мм.

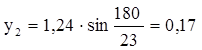

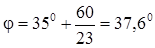

18. Угол наклона радиуса вогнутости

Прочностной расчёт

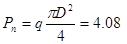

Максимальная прессующая сила:

=4,2МПа

=4,2МПа

где S - площадь поперечного сечения корзины, S=0,21 м  ;

;

-максимальное значение давления

-максимальное значение давления  =20 кг/м

=20 кг/м

Удельное давление на планку корзины зависит от величины прессующей силы, которая передается на основание пресса и частично на стенки корзины. Прессующая сила, передаваемая планку, по мере углубления в корзину уменьшается.

Для расчёта на прочность корзины пресса стяжные обручи условно располагают на концах планки и рассматривают планку как балку на двух опорах.

Для определения максимального изгибающего момента нагрузку разделяют на две части: от равномерного распределенного давления интенсивностью  = и от давления, равномерно возрастающего от 0 до

= и от давления, равномерно возрастающего от 0 до

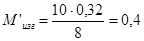

Первая нагрузка дает максимальный изгибающий момент

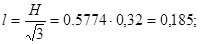

при

,

,

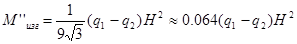

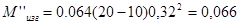

Вторая нагрузка дает максимальный изгибающий момент при

В расчёте поперечное сечение планки корзины принимается прямоугольным с отношением  , (

, (  -толщина планки, b-ширина планки).

-толщина планки, b-ширина планки).

В приведенном расчете не учитываются стяжные обручи, которые только улучшают условия работы планки и позволяют уменьшить се сечение. При строгом расчете надо рассматривать планку как многоопорную балку.

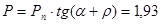

Определим момент, прилагаемый к гайке прессующего механизма.

Сила прессования зависит от площади корзины:

кг/см

кг/см

Сила которую необходимо приложить по средней линии резьбы винта, составит:

кг/см

кг/см

где α-угол подъёма винтовой линии, α=20°;

ρ-угол трения винта о гайку, ρ=15°,

крутящий момент для поворота гайки

9,66

9,66

- средний диаметр резьбы.

- средний диаметр резьбы.  =10

=10

Техника безопасности

Помещение оснащается средствами пожаротушения и противопожарным инвентарём. Все средства пожаротушения располагаются на видном месте. Подступы к ним не должны быть загромождены.

Освещённость в помещении устанавливается в пределах 20 лк.

При остановке пресса на длительное время (на период ремонта), а также во время проверки электрооборудования пресс отключается от сети.

Обслуживающий персонал пресса отвечает за повреждения и аварии, которые произошли во время работы от несоблюдения установленных инструкцией правил эксплуатации и мер безопасности. Обслуживающему персоналу запрещено:

работать на неисправном оборудовании и при снятых ограждениях;

оставлять рабочее место без присмотра;

загромождать проходы и пол на рабочем месте;

В сменный журнал заносят продолжительность пуска и останова пресса.

Обслуживающий персонал пресса должен быть обучен общим правилам техники безопасности, действующим на данном предприятии.

Заключение

В работе был рассмотрен Шнековый пресс ВПО-20А. Также были проведены инженерные расчеты, которые включают в себя расчет производительности пресса (П=3,15 (кг/с);

производительности шнека (Пi=0.31 (м3/с).

Помимо инженерных расчетов был также произведен кинематический расчет привода, который состоит из электродвигателя марки 4А100S4УЗ по ГОСТ 19523 - 81 и мощностью 2,5 кВт, клиноременной передачи, конического редуктора и цепной передачи.

Также в данной работе рассчитали ведущую звездочку приводного барабана и провели прочностной расчет шнековой камеры.

Применительно к шнековому прессу ВПО-20А привели основные положения эксплуатации и правила безопасного обслуживания пресса, а также монтаж прессов.

В данной работе был проведен анализ конструкции пресса и принципа ее действия, в результате чего было выяснено, что данный пресс не выдерживает конкуренции с современными прессами. Этот пресс, хотя и уступает по некоторым показателям современным образцам, но также имеет ряд преимуществ (универсальность пресса; несложная работа по загрузке и выгрузке шнековой камеры; простое обслуживание для персонала и т.д.).

Для устранения недостатков необходимо произвести модернизацию пресса с целью уменьшения ее габаритных размеров и упрощения конструкции.

Список использованной литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя. - М.: Машиностроение, 1980.

2. Зайчик Ц.Р. Машины и аппараты первичного виноделия - М.: Машиностроение, 1970.

3. А.В. Кузьмин, Н.Н. Макейчик, В.Ф. Калачев, В.Т. Радкевич, А.А. Миклашевич, Н.В. Зуб. Курсовое проектирование деталей машин: Справочное пособие. - Минск: "Высшая школа", 1982, ч.1 и 2.

4. Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1998. - 416 с.: ил.

6. Николаев В.К. Методические указания по курсовому проектированию по курсу "Основы конструирования". - Смоленск: СФ МЭИ, 1986.

7. Панфилов В.А. Машины и аппараты пищевых производств. - М.: "Высшая школа", 2001.

8. Методические указания по курсовому проекту по курсу "Основы конструирования". - М.; МЭИ, 1991.

Приложение

Приложение 1

ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

“МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ) ” В Г. СМОЛЕНСКЕ

КАФЕДРА ПИЩЕВОЙ ИНЖЕНЕРИИ

Специальность: ПИЩЕВАЯ ИНЖЕНЕРИЯ МАЛЫХ ПРЕДПРИЯТИЙ

Пояснительная записка

К КУРСОВОМУ ПРОЕКТУ

НА ТЕМУ: ШНЕКОВЫЙ ПРЕСС ВПО 20А

Дисциплина: Технологическое оборудование малых и традиционных предприятий

Проектировал студент 4 курса, гр. ПИ-03 ИСАЧЕНКОВА Е.А.

Руководитель БАЛАБАНОВ В.Н.

Консультант СИНЯВСКИЙ Ю.В.

Смоленск 2007г.

Реферат

В работе рассматривается шнековый пресс ВПО 20А

Целью данной работы является анализ конструкции пресса и принципа ее действия, а также проведение инженерных расчетов: кинематического расчета привода, технологического и прочностного расчета пресса, а также монтаж и эксплуатация пресса.

В качестве исходных данных использовалась схема пресса с нанесенными габаритными размерами и обозначениями. Для кинематического расчета привода использовались данные о мощности двигателя.

В работе также проведен анализ современного состояния шнековых прессов.

Расчетно-пояснительная записка к курсовой работе. - Смоленск: филиал ГОУ ВПО " МЭИ (ТУ)", 2007 г. - 43с., 5 ил., 1 табл., 2 прил., использовано литературных источников - 8.

Содержание

Введение

1. Анализ современного состояния шнековых прессов

1.1 Состояние современных шнековых прессов

1.2 Описание существующих прессов

1.3 Техническое обоснование выбора пресса шнекового ВПО - 20А

1.4 Цель и задачи

2. Описание технологического процесса и устройство пресса шнекового ВПО - 20А

2.1 Описание технологического процесса

2.2 Устройство пресса

3. Инженерные расчеты

3.1 Технологический расчет пресса

3.2 Кинематический расчет привода

3.3 Расчет клиноременной передачи

3.4 Расчет цепной передачи

3.5 Расчет ведущей звездочки

3.6. Прочностной расчёт

4. Монтаж и эксплуатация шнекового пресса ВПО-20А

5. Техника безопасности

Заключение

Список использованной литературы

Приложение

Введение

Под общим названием "прессование" в технике понимается ряд процессов, имеющую различную сущность в зависимости от стоящих задач: изменение формы материала при постоянстве его массы и объёма; изменение формы и объёма продукта при постоянстве его массы; изменение формы, объёма и массы продукта.

Первые два случая имеют цель придать продукту определённую форму и уплотнить его для лучшей транспортабельности, третий для отжима жидкой фазы.

Пищевые продукты, подвергаемые прессованию, являются дисперсными системами, состоящими из твёрдой фазы (кристаллы, гранулы, разорванные клетки орехов и т.п.) или из твердой и жидкой фаз (сок, расплавленный жир, вода).

Прессование определяется физико-механическими свойствами продукта и условиями ведения процесса. Физико-механические свойства процесса зависят от вида продукта, его технологической подготовки (размера частиц, вязкость, температура). Условия прессования складывается из режима прессования: давления и продолжительности. При отжиме жидкая фаза перемещается по микропорам продукта, преодолевая при этом сопротивление, возрастающее с увеличением давления прессования. Установлено, что повышение давления выше определённых пределов уже не может повлиять на выход жидкой фазы. Минимально возможное количество жидкой фазы, которое содержится в остатке (выжимке, жмыхе) после длительного изотермического прессования продукта при постоянном давлении, называется равновесным.

В зависимости от характера процесса различают процессы периодического и непрерывного действия.

По принципу действия нагнетательных механизмов, создающих усилие при прессовании, прессы делят на ленточные, поршневые, шнековые, шестерённые, вальцовые и др.

Отделение жидкой фазы (воды, сока, расплавленного жира и др.) прессованием применяется при мойке зерна, переработке фруктово-ягодного сырья и др. В данной работе мы будем рассматривать шнековый пресс, который предназначен для отжима сока из ягод винограда.

Дата: 2019-07-30, просмотров: 339.