Выбор крана для возведения зданий и сооружений проводят в два этапа:

— устанавливают техническую возможность использования крана данного типоразмера;

— выполняют технико-экономические расчёты и определяют экономическую целесообразность применения данного крана.

При выборе крана исходными данными являются:

— габариты и конфигурация здания и (или) их частей

(пролётов, блоков, секций, ячеек);

— параметры и расположение в здании монтируемых конструкций (масса, габариты, монтажная высота).

— методы и технология монтажа;

— условия производства.

Определение монтажной массы элементов

Установочная масса определяется по формуле:

Gтр = G1 + G2,(2.1)

где G1 – масса монтируемого элемента, т;

G2 – масса захватных и монтажных средств, поднимаемых вместе с элементом, т.

Высота подъема крюка подсчитывается по формуле:

Нтр =H0 + H1 + H2 + H3,(2.2)

где H0 – превышение опор монтируемого элемента над уровнем стоянки крана (высота монтажного горизонта), м;

H1 = 0,5 м – зазор между элементами и опорами, м;

H2 – высота (толщина) элемента, м;

H3 – расчетная высота захватного приспособления , м;

Определение требуемой высоты подъема элементов

Требуемая высота подъема крюка крана при установке элемента Hтр измеряется от уровня стоянки крана

Все расчеты по определению требуемой высоты подъема крюка крана сведены в таблицу.

Таблица 2.2 Требуемая грузоподъемность крана и высота подъема крюка

| Элемент каркаса | Марка элемента | Монтажная масса Gтр, т | Высота, м | Требуемая высота подъема крюка крана Hтр, м | |||

| H0 | H1 | H2 | H3 | ||||

| Колонна крайнего ряда | К-96-12 | 10,7 | -1,0 | 0,5 | 10,6 | 1,5 | 12,6 |

| Колонна среднего ряда | С-96-12/12 | 12,1 | -1,0 | 0,5 | 10,6 | 1,5 | 12,6 |

| Подкрановая балка крайнего ряда | БП-12 | 11,2 | 9,6 | 0,5 | 1,4 | 3,2 | 14,1 |

| Подкрановая балка среднего ряда | БП-12 | 11,2 | 9,6 | 0,5 | 1,4 | 3,2 | 14,1 |

| Ферма | Ф-24-12 | 19,59 | 9,6 | 0,5 | 2,9 | 1,8 | 14,8 |

| Плита покрытия | ПП-12-3 | 8,08 | 12,53 | 0,5 | 0,45 | 3,31 | 16,8 |

Gтр(колонн)=10,4+0,333=10,7 (траверса унифицированная)

Gтр(колона ср.)=11,8+0,333=12,1 (траверса унифицированная)

Gтр(подкр.балка)=10,7+0,475=11,2 (траверса)

Gтр(ферма)=18,6+0,99=19,59 (траверса)

Gтр(плита)=7+1,08=8,08

Определение вылета прямой стрелы при укладке плит покрытия

Требуемый вылет крюка определяется по условиям установки плиты. Расчет ведется в следующей последовательности.

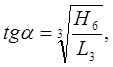

Сначала определяют величину угла наклона стрелы, при котором ее длина будет наименьшей

(2.3)

где: H6 = Hтр – H3 – H5 ,

H5 – высота пяты стрелы над уровнем стоянки крана, » 1,5 м;

L3 = L0 / 2 + E,

где L0 – длина плиты покрытия;

E = 1 м – зазор между стрелой и фермой.

При известном угле наклона стрелы ее минимальная длина l и вылет L могут быть определены из выражений:

l = L3/cos a + H6/sin a;

L = L2 + l cos a

Где: где L2 - расстояние от оси вращения крана до оси шарнира пяты стрелы, принимаемое в расчетах 1,5...2 м.

По полученным значениям l и L находят требуемые параметры lтр и Lтр с учетом поворота крана на угол j для установки крайней в ячейке плиты покрытия. При этом величина смещения крюка от оси пролета Во составляет:

Bo = 0,5(B-B1),

где В - ширина пролета здания, м; В1 - ширина плиты покрытия, м.

С учетом величины Во требуемый вылет крюка будет определяться из выражения:

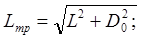

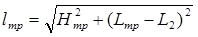

требуемая длина стрелы:

Расчет:

1. Определяется: H6 = 16,8 – 3,3 – 1,5 = 12,

2. l3 = l0 / 2 + 1 = 12 / 2+1 = 7 м;

3. tg = 1,197.

a = 500; sin a = 0.77; cos a = 0.64

4. l = 7/0.64 + 12/0.77 = 26,5 м.

5. L = 1,5 + 26,5*0,64 = 18,46 м.

6. B0 = 0.5 ( 24 – 3 ) = 10.5 м;

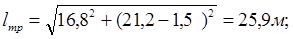

7.

8.

Подбирается модель крана с требуемыми параметрами:

- требуемая грузоподъемность, т – 19,59;

- Установочная масса наиболее удаленного от крана элемента, т – 8,08;

- требуемый вылет, м – 21,2;

- требуемая высота подъема, м – 16,8;

- требуемая длина стрелы, м – 25,9.

2.2.2 Сравнение вариантов монтажных кранов

Выбор крана производим на основе сравнения технико-экономических показателей, приведенного в таблице.

Усредненную часовую эксплуатационную производительность кранов определяем по средневзвешенной норме машинного времени на монтаж элементов каркаса Hср

Пч=Кф´Фср/Ку´Нср,

где Кф – средний коэффициент к нормам времени ЕНиР, учитывающий отклонение фактических затрат времени от нормативных, Кф=1,3; Фср – средняя масса монтируемых элементов, т; Ку – коэффициент, учитывающий условия выполнения работ, принимается для гусеничных кранов 1,0, для пневмоколесных – 1,1.

Средняя масса элементов определяется по спецификации изделия

Средневзвешенная норма машинного времени на монтаж элементов каркаса здания определяется по калькуляции

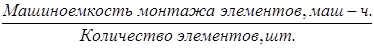

Нср=

Трудоемкость единицы работ также можно определить по калькуляции

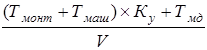

Те=  ,

,

где Тмонт – затраты труда монтажников, чел.-ч (табл. 1.3); Тмаш – то же, машинистов, чел.-ч (табл. 1.4.); Тмд – затраты труда на монтаж, демонтаж и доставку крана на объект, чел.-ч; V – объем работ на объекте, м3 сборного железобетона.

Удельную энергоемкость монтажных работ определяем по формуле

е=Эд´Кпр/Пт,

где Эд – мощность двигателя машины, кВт; Кпр – коэффициент приведения размерностей, Кпр =3,6; Пт – техническая производительность машины

Пт=Пч/Кв,

где Кв – коэффициент использования машины по времени в течении смены, принимается равным 0,8.

Таблица 2.2. Технико-экономические показатели вариантов монтажных кранов.

| Наименование показателя | Ед. изм. | Обозначение | Значение по вариантам | |

| I | II | |||

| Тип крана | - | - | СКГ-100 | КС-8362 |

| Максимальная грузоподъемность | Т | Gmax | 100 | 100 |

| Мощность двигателя | КВт | Эд | 132 | 132 |

| Количество элементов на все здание | Шт | N | 303 | 303 |

| Масса элементов на все здание | Т | Ф | 2771,8 | 2771,8 |

| Средняя масса элемента | Т | Фср | 9,1 | 9,1 |

| Объем элементов | М3 | V | 1104,98 | 1104,98 |

| Машиноемкость монтажных работ | Маш.-ч | Тмаш | 265,6 | 265,6 |

| Средневзвешанная норма машинного времени | Маш.-ч/т | Нср | 0,88 | 0,88 |

| Часовая эксплуатационная производительность крана | Т/ч | Пч | 13,4 | 12,2 |

| Техническая производительность крана | Т/ч | Пт | 16,75 | 15,25 |

| Удельная энергоемкость единицы работ | Мдж/т | Е | 28,4 | 31,2 |

| Затраты труда монтажников | Чел.-ч | Тмонт | 1544,84 | 1544,84 |

| Затраты труда на монтаж-демонтаж крана | Чел.-ч | Тмд | 966 | 245 |

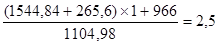

| Трудоемкость единицы работ | Чел-ч/м3 | Те | 2,5 | 2,02 |

1,3*9,1/(1*0,88)=13,4

1,3*9,1/(1,1*0,880=12,2

13,4/0,8=16,75

12,2/0,8=15,25

132*3,6/16,75=28,4

132*3,6/15,25=31,2

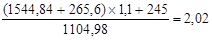

Те=

Те=

Окончательно в проекте принимаем монтажный кран СКГ-100 , он обеспечивает более высокую производительность.

Таблица 2.3 Техническая характеристика крана СКГ-100

| Показатель | Ед. изм. | Значение |

| Максимальная грузоподъемность | т | 100 |

| Длина основной стрелы | м | 20 |

| Скорость подъема (опускания) крюка при работе основной стрелой: минимальная максимальная | м/мин | 0,23 3,5 |

| Частота вращения поворотной платформы | мин-1 | 0,22 |

| Скорость передвижения | км/ч | 0,48 |

| Ширина по гусеницам | мм | 6300 |

| Длина гусеничной тележки | мм | 7500 |

| Радиус, описываемый хвостовой частью | мм | 5700 |

| Мощность двигателя | кВт | 132 |

| Масса кран с основной стрелой: Полная без противовеса | т | 132,5 103 |

| Среднее удельное давление на грунт: при работе при движении | МПа | 0,17 0,09 |

| Наибольший преодолеваемый угол пути | град | 15 |

| Затраты труда на монтаж, демонтаж и доставку крана на объект, в скобках – состав звена | чел. - ч | 988(7) |

Выбор транспортных средств

Таблица 2.4. Ведомость транспортных средств для перевозки строительных конструкций

| Конструкция | Транспортное средство | ||||||

| Наименование | Масса, т | Длина, м | Марка | Грузоподъемность, т | Длина, м | Число элементов на рейс, шт. | Использование грузоподъемности |

| Колонна крайнего ряда | 10,4 | 10,6 | УПР 1212 | 12 | 12 | 1 | 0,87 |

| Колонна среднего ряда | 11,8 | 10,6 | УПР 1212 | 12 | 12 | 1 | 0,98 |

| Балка подкрановая | 10,7 | 11,96 | УПР 1212 | 12 | 12 | 1 | 0,89 |

| Фермы | 18,6 | 23,96 | УПФ 2124 | 19,15 | 20 | 1 | 0,97 |

| Плиты покрытия | 7,0 | 12 | УПР 0912 | 9 | 12 | 1 | 0,78 |

Дата: 2019-07-30, просмотров: 332.