ПРУП «МЗОР» основной своей задачей считает осознание и понимание текущих и будущих потребностей заказчиков, в выполнении их требований и в стремлении превзойти их ожидания.

На современном этапе единичного выпуска разнообразной продукции для конкретного заказчика обеспечивается функционированием системы обеспечения качества, разработанной на основе КС УКП, приведенной в соответствие с международными стандартами ИСО серии 9000 версии 1994 года. В соответствии с действующей системой качества в надлежащем порядке содержатся оборудование и оснастка, в актуализированном состоянии поступает на рабочие места документация. Установленный порядок контроля качества в процессе производства минимизирует поступление в смежные и сборочное производства соответствующих изделий. 286 рабочих имеют личные клейма качества. На ПЭВМ ведется база данных по возникающим на производствах несоответствиям. В соответствующие подразделения Управления качества представляется полная информация о месте возникновения, виде, причине и виновниках дефектов для принятия корректирующих действий, чтобы в долгосрочном плане исключить все причины, вызывающие возникновение дефектов. Постоянно осуществляется контроль технологической дисциплины и проводятся «Дни качества» в производствах. Конструкторская документация разрабатывается в соответствии с требованиями договоров (контрактов) и действующей нормативной документацией. Окончательная продукция подвергается приемочным и приемо-сдаточным испытаниям. Документы системы обеспечения качества постоянно актуализируются. Качество обеспечивается на всех стадиях жизненного цикла продукции по всем 20 элементам ИСО.

УП «МЗОР» выпускает станкостроительную продукцию большой номенклатуры с единичным типом производства, не подлежащую обязательной сертификации в Республике Беларусь. Учитывая, что по своей природе сертификация востребована лишь тогда, когда продукция поступает на обезличенный рынок, а приемка нашей продукции производится в присутствии заказчика

Предприятие специализируется на производстве технологического оборудования для металлообработки и деревообработки, а также развивает другие направления в рамках плана диверсификации производства.

Предприятием накоплен определенный опыт производства:

- тяжелых и уникальных продольно-обрабатывающих станков различной степени автоматизации, в том числе с ЧПУ, УАСИ, кромкострогальных, долбежных, токарных, специальных и др.

- балансировочного оборудования как с горизонтальной осью вращения (для деталей типа роторов, для двух- и трехшарнирных карданных валов), так и с вертикальной осью вращения (для деталей типа дисков); оборудование изготавливается различной степени автоматизации от простых балансировочных стендов до автоматических станков и автоматических линий, оснащенных командоконтроллерами, для балансировки, например, коленчатых валов двигателей внутреннего сгорания;

- деревообрабатывающего оборудования (ленточнопильные станки с сечением обрабатываемого материала до 500 мм и до 700 мм, круглопильные, копировально-фрезерные и др.);

- трехкоординатных станков с УЧПУ для обработки сложных формообразующих поверхностей крупногабаритных и среднегабаритных штампов и прессформ;

- кузнечно-прессового оборудования (проволочно-гвоздильные автоматы для изготовления строительных гвоздей);

- крупногабаритных отливок из чугуна.

Анализ эффективности производства начнем с изучения динамики выпуска и реализации продукции, расчета базисных и цепных темпов роста и прироста (таблица 2).

Таблица 2. Динамика производства и реализации продукции ПРУП «МЗОР»

| Год | Объем производства продукции, млн. руб. | Темпы роста, % | Объем реализации, млн. руб. | Темпы роста, % | ||

| базисные | цепные | базисные | цепные | |||

| 2004 | 16033 | 100,0 | 100 | 15801 | 100 | 100 |

| 2005 | 16348 | 102,0 | 102,0 | 15615 | 98,8 | 98,8 |

| 2006 | 16950 | 105,7 | 103,7 | 15901 | 100,6 | 101,8 |

| 2007 | 16 649 | 103,8 | 98,2 | 15766 | 99,8 | 99,2 |

| 2008 | 17834 | 111,2 | 107,1 | 16289 | 103,1 | 103,3 |

Из таблицы 2 видно, что за пять лет объем производства возрос на 11,2 %, а объем реализации - на 3,1 %. Если за предыдущие годы темпы роста производства и реализации примерно совпадали, то за последний год темпы роста производства значительно выше темпов реализации продукции, что свидетельствует о накоплении остатков нереализованной продукции на складах предприятия и неоплаченной покупателями.

Среднегодовой темп роста (прироста) выпуска и реализации продукции можно рассчитать по среднегеометрической или среднеарифметической взвешенной.

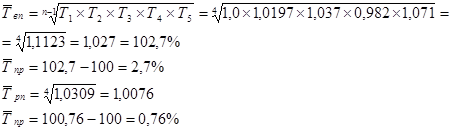

Исчислим его по среднегеометрической:

В приведенном примере среднегодовой темп прироста выпуска продукции составляет 2,7 %, а реализации продукции - 0,76 %.

Оценка выполнения плана по производству и реализации продукции за отчетный период (месяц, квартал, год) производится по данным, приведенным в таблице 3.

Таблица 3. Анализ выполнения плана по выпуску и реализации продукции ПРУП «МЗОР» за 2008 г.

| Изделие | Объем производства продукции, млн. руб. | Реализация продукции, млн. руб. | ||||||

| план | факт | +, - | % к плану | план | факт | +, - | % к плану | |

| Продольно-обрабатывающие станки | 5309 | 5312 | 3,2 | 0,06028 | 5253 | 4470 | -783 | -14,9 |

| Балансировочное оборудование | 5760 | 5702,4 | -57,6 | -1 | 5760 | 5451 | -309 | -5,4 |

| Ленточно-пильные станки | 4000 | 4600 | 600 | 15,0 | 3937 | 4448 | 510 | 13,0 |

| Копировально-фрезерные станки | 1440 | 2220 | 780 | 54,1667 | 1425 | 1920 | 495 | 34,7 |

| Итого | 16509 | 17834 | 1326 | 8,0 | 16376 | 16289 | -86,6 | -0,53 |

Из таблицы 3 видно, что за отчетный год план по выпуску готовой продукции перевыполнен на 8 %, а по реализации - не выполнен на 0,53 %. Это свидетельствует о росте остатков нереализованной продукции.

За отчетный год на предприятии проделана определенная работа по улучшению качества продукции и повышении ее конкурентоспособности, о чем свидетельствует увеличение удельного веса продукции высшей категории качества и экспортируемой продукции.

Анализ обобщающих показателей качества продукции ПРУП «МЗОР» приведен в таблице 4.

Таблица 4. Анализ обобщающих показателей качества продукции ПРУП «МЗОР»

| Показатель | Прошлый год | Отчетный год | |

| план | факт | ||

| Средневзвешенный балл качества продукции | 0,7 | 0,75 | 0,74 |

| Удельный вес, % | |||

| продукции высшей категории качества | 75 | 76 | 78 |

| экспортируемой продукции | 12,5 | 15,6 | 15, 7 |

| забракованной продукции | 0,55 | 0,4 | 0,5 |

| зарекламированной продукции | 0,3 | 0,25 | 0,2 |

| Потери от брака, млн. руб. | 80 | 350 | 75 |

Анализ ритмичности предприятия ПРУП «МЗОР».

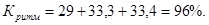

Коэффициент ритмичности подсчитывается исходя из таблицы 5.

Таблица 5. Ритмичность выпуска продукции ПРУП «МЗОР» по декадам

| Декада | Выпуск продукции за год, млн. руб. | Удельный вес продукции, % | Выполнение плана, коэффициент | Доля продукции, зачтенная в выполнение плана по ритмичности, % | ||

| план | факт | план | факт | |||

| I | 5497,4 | 5171,98 | 33,3 | 29 | 0,941 | 29 |

| II | 5497,4 | 6242,04 | 33,3 | 35 | 1,135 | 33,3 |

| III | 5513,9 | 6420,38 | 33,4 | 36 | 1,164 | 33,4 |

| Всего за год | 16509 | 17834,4 | 100 | 100 | 1,080 | 95,7 |

Предприятие активно проводит модернизацию ранее произведенного оборудования, а также оборудование других предприятий отрасли.

Производственные мощности предприятия, как известно, определяются исходя из наличия в основном производстве действующих производственных площадей, парка действующего технологического оборудования и действующей трудоемкости изготовления изделий.

Предприятие располагает необходимыми производственными площадями для основного и вспомогательного производства, складскими, административными и бытовыми помещениями.

Дополнительного строительства или расширения имеющихся производственных и других зданий и сооружений не требуется.

Данные по составу производственных площадей и сооружений УП «МЗОР» приведены в таблице 6.

Таблица 6. Состав производственных площадей и помещений на 01.01.2009г.

| Номер корпуса | Наименование производств УП МЗОР | Площади, кв.м. | |

| общая | в том числе производственные | ||

| Корпус №1 | Производство базовых и корпусных деталей, деревообработка | 22869 | 13869 |

| Корпус №2 | Производство тел вращения, термическое производство ,гальваническое производство | 8977 | 6009 |

| Корпус №3 | Литейное производство, производство базовых деталей | 19102 | 9942 |

| Корпус №4 | Производство корпусных и плоскостных деталей, инструментальное производство, ремонтное производство | 20706 | 7650 |

| Корпус №5 | Сборочное производство | 14804 | 6740 |

| Корпус №22 | Ремонтное производство, производство металлоконструкций | 2403 | 940 |

| Отдельно стоящие здания | Инструментальное производство, производство металлоконструкций | 6017 | 1157 |

| Итого: | 94999 | 46307 | |

Технологическое оборудование механосборочного производства позволяет производить комплексную механическую обработку различных типов деталей с использованием универсальных и специальных станков, в том числе станков с программным управлением и обрабатывающих центров в условиях единичного и мелкосерийного производства. Материал обрабатываемых деталей - конструкционные, нержавеющие и жаропрочные стали, различные чугуны, цветные металлы и их сплавы.

Предприятие располагает необходимым технологическим оборудованием в номенклатуре, вместе с тем оборудование характеризуется предельно высокой степенью физического и морального износа.

Сводные данные по состоянию технологического оборудования приведены в таблице 7.

Таблица 7. Технологическое оборудование

| Возраст оборудования | МРО | КПО | ЛО | ДО | ||||

| К-во ед. | % от общего кол. | К-во ед. | % от общего кол. | К-во ед. | % от общего кол. | К-во ед. | % от общего кол. | |

| До 2-х лет | - | - | - | - | - | - | - | - |

| Св. 2-х лет до 5 лет | 2 | 0,35 | - | - | - | - | 1 | 1,73 |

| Св. 5-ти лет до 10 лет. | 6 | 1,04 | 1 | 2,22 | - | - | 21 | 36,21 |

| Св.10-ти лет до 15 лет. | 61 | 10,59 | 4 | 8,89 | 1 | 3,22 | 8 | 13,79 |

| Св.15-ти лет до 20 лет | 152 | 26,39 | 16 | 35,56 | 1 | 3,22 | 6 | 10,34 |

| Св.20-ти лет. | 355 | 61,63 | 24 | 53,33 | 29 | 93,56 | 22 | 37,93 |

| Общее кол. | 576 | 100 | 45 | 31 | 58 | |||

| Износ оборудования (%). | 86,5 | |||||||

| Балансовая стоимость (млн. руб.) | 9615,3 | |||||||

Для поддержания оборудования на уровне требований, установленных нормами точности и заданными технологическими процессами, необходимы значительные материальные затраты. Все металлорежущие станки, подвергающиеся капитальному и среднему ремонтам, принимаются из ремонта в соответствии с нормами по ГОСТ контрольным аппаратом УК. Производится периодическая проверка геометрической точности финишного оборудования согласно утвержденному графику. Выявленные отклонения от норм точности устраняются при ремонтах.

Расчет производственной мощности выполняется под производственную программу, сформированную в соответствии с портфелем заказов и заключенными договорами.

В настоящее время в производственной программе преобладает продукция, предполагающая при производстве тяжелых машин использование уникального, высокоточного оборудования, размещенного в производстве “Станкофреза”, которое принято ведущим при расчете производственной мощности. К такому оборудованию относятся продольно-шлифовальные станки с шириной стола 800...2200мм, горизонтально-расточные станки с диаметром шпинделя 160мм и более, продольные фрезерно-расточные станки.

В настоящее время предприятие при дефиците финансовых средств не в состоянии самостоятельно проводить закупку сложного высокотехнологического оборудования. Возрастной состав технологического оборудования такой, что поддержание его состояния на требуемом уровне собственными силами вызывает серьезные проблемы. В наибольшей степени это относится к высокоточным импортным станкам и системам ЧПУ, отсчетным устройствам и другим специальным механизмам станков.

Необходима замена механизмов, систем ЧПУ, приводов предполагающая закупку импортных комплектующих, привлечение фирм-поставщиков, таких как “Hadenhain”, “Simens” и т.д.

Дата: 2019-07-30, просмотров: 290.