Выбросы в доменном производстве делятся на технологические и неорганизованные.

К технологическим выбросам относится колошниковый газ. В колошниковом газе содержится оксид углерода СО, пыль, метан СН4, водород Н2 и незначительные количества сероводорода H2S и диоксида серы SO2. Удельный выход технологических газов зависит от расхода кокса и составляет 2,0 – 2,5 тыс. м3/т чугуна, содержащего до 3% монооксида углерода. Удельный выход пыли с технологическими газами составляет 50–100 кг/т и зависит от давления доменного газа под колошником.

Неорганизованные выбросы пыли начинаются фактически с поступления шихтовых материалов в доменный цех. Часть этих выбросов попадает в производственные помещения, а часть удаляется системой аспирации.

Загрязнение воздуха в доменном производстве происходит так же и при грануляции шлака. При производстве гранулированного шлака на припечных установках нормы выбросов загрязняющих веществ в атмосферу составляют:

- по диоксиду серы – до 4,5 г/с,

- по сероводороду – до 1,5 г/с,

- по парам серной кислоты – до 1,5 г/с.

Сбросы шламовых вод с УПГШ допускаются в объёме до 10м3/ч с концентрацией взвешенных веществ до 100 мг/л.

Отходы очистки шламовых отстойников, представляющие собой граншлак мелких фракций (менее 0,25 мм), относится к материалам 4 класса опасности. Осадок граншлака должен вычерпываться из отстойников грейферным краном, обезвоживаться, и удалятся на склад граншлака цеха шлакопереработки соответствующими конвейерами.

С учетом обезвреживания газов, удаляемых от установок придоменной грануляции шлака, суммарные выбросы уменьшаются в 8 раз. В настоящее время поставлена задача полного прекращения сброса шлака в отвалы. Вновь построенные доменные печи на Криворожском и Новолипецком металлургических комбинатах оборудованы закрытыми установками придоменной грануляции шлака, в которых предусмотрено связывание сернистых соединений в процессе грануляции с отводом остаточного количества вредных веществ в атмосферу через трубы высотой 100 м. Ведется строительство закрытых установок для внепечной грануляции шлака. В дальнейшем такими устройствами будут оборудованы все существующие установки для получения гранулированного шлака и пемзы, но для этого их необходимо реконструировать.

В последнее время вопросы экологии потребовали особого внимания. Антропогенное воздействие на нашу планету связано с интенсивной добычей сырьевых ресурсов и ископаемых топлив, насыщением атмосферы «парниковыми» газами, ведущим к изменению климата. Вопреки рекомендациям Протокола Киото объемы выбросов и рост концентрации диоксида углерода в них продолжают расти. Не секрет, что для существенного сокращения выбросов углекислого газа необходима замена старых традиционных технологий принципиально новыми, что требует огромных капиталовложений. Так, затраты на модернизацию промышленности США с целью сокращения эмиссии СО2 на 20% ниже уровня 1990 г. могут составить до 3,6 трлн долл. [5].

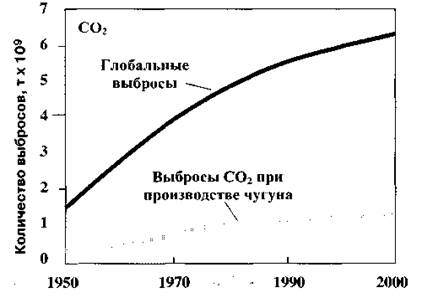

Потребляя около 20% всех добываемых углеводородных энергоресурсов и в конечном итоге превращая их в основном в диоксид углерода, металлургическое производство значительно повышает глобальные промышленные выбросы СО2. Как следует из оценочных расчетов, выбросы СО2 при выплавке чугуна составляют 15–20% эмиссии СО2 всей мировой промышленностью. Показатели представлены в соответствии с рисунком 2.

Рисунок 2 – Глобальные выбросы СО2 и выбросы СО2 при производстве чугуна

Во всем мире ведется широкий поиск способов сокращения выброса диоксида, в том числе новых решений по производству первичного железа, позволяющих снизить вредную нагрузку на окружающую среду. Так, в странах, широко использующих высокотехнологичные процессы (США, Япония, Великобритания, Китай), наблюдается отчетливая тенденция снижения выброса углерода в атмосферу на единицу ВВП. Этот показатель составляет для стран с развитой экономикой 100–200 т/млн долл., для России -400 т/млн долл. [5].

Основным потребителем энергии и источником эмиссии вредных веществ в окружающую среду является аглодоменный комплекс (более 70% вредных выбросов приходится на агломерационное и коксохимическое производства). Поэтому принципиальное изменение технологии на этом участке производственного цикла может дать ощутимый эффект.

Одним из важнейших путей решения проблем, связанных с производством и применением кокса, является использование в доменном процессе пылеугольного топлива (ПУТ). В результате снижается вредное воздействие на окружающую среду (уменьшается объем коксохимического производства). Энергоемкость доменного производства при этом несколько возрастает.

Применение ПУТ было начато в бывшем СССР (на Донецком металлургическом заводе) раньше, чем за рубежом. Однако низкие цены на природный газ сдерживали развитие этого направления в отечественной металлургии.

С разработкой применения ПУТ меняется состав отходящих газов, что влияет на окружающую экологию.

Наиболее типичными и освоенными в промышленности процессами твердофазного восстановления являются «Мидрекс» и несколько модификаций процесса «Хил». Так, в процессе «Мидрекс» отсутствует коксохимическое производство. Энергоемкость металла по этой технологии примерно в 1,5 раза меньше, чем полученного доменно-конвертерным процессом, а выбросы углекислого газа меньше примерно вдвое.

Объемы выбросов СО2 при производстве стали по различным технологиям приведены ниже, кг/т:

Доменно-конвертерный процесс 2010

Электродуговая плавка металлолома 640

Процесс «Мидрекс» в сочетании с электроплавкой 1870

Строительство мини-заводов существенно повлияло на структуру производства чугуна. В мире (США, страны ЕС, Япония и др.) сокращается число доменных печей. Так, в США их число сократилось со 197 в 1975 г. до 36 в 2001 г., в странах ЕС – со 154 в 1980 г. до 58 в 2001 г. и Японии – с 34 в 1990 г. до 30 в 2001 г.

При уменьшении числа печей, в первую очередь малого объема, значительно совершенствуется технология доменного передела.

Так, в США, при сокращении количества печей на 34% к 2015 г. выплавку чугуна намечено снизить всего на 13% (до 44 млн т/год). При этом расход кокса уменьшится до 320 кг/т, расход ПУТ увеличится до 200 кг/т, удельная производительность повысится до 2,9 т/м3-сут [5].

Таким образом, экологическая проблема черной металлургии может быть радикально решена за счет ликвидации или существеного сокращения агломерационного и коксохимического производств, увеличения использования водорода как восстановителя и широкого внедрения электротехнологии.

Дата: 2019-07-30, просмотров: 420.