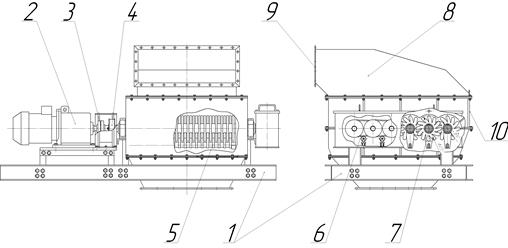

Валково-дисковый грохот состоит из рамы 1 (сварной конструкции), на которой и смонтирован валково-дисковый грохот. Также на раме 1 установлен привод грохота.

Первый валок валково-дискового грохота приводится во вращение при помощи мотор-редуктора 2 посредством втулочно-пальцевой муфты 3, шкивов и зубчато-ременной передачи 4. Для последующих валков с целью увеличения их частоты вращения в 1,07 раза использованы зубчато-ременные передачи 6.

Рис.2.1 Схема валково-дискового грохота

Рабочим органом валково-дискового грохота являются валки с установленными на них дисками 7, которые установлены таким образом, чтобы между ступицей дисков и дисками смежных валков был зазор (ячейка). Для уменьшения нагрузки на подшипниковые опоры валка, в корпус грохота привариваются опоры 5, которые поддерживают валки по всей длине просеивающей поверхности.

Над грохотом устанавливается защитный корпус 8, который служит для уменьшения пыления при загрузке агрегата.

Работа агрегата осуществляется следующим образом: материал через загрузочное окно 9 равномерно распределяется по просеивающей поверхности грохота, на которой происходит его классификация, затем подрешётный продукт поступает на транспортирующий конвейер, а надрешётный продукт через разгрузочное окно 10 поступает на транспортирующий конвейер в дробильное отделение для измельчения.

Расчёты

Общий расчёт изделия

Производительность (т/ч) грохота по подрешетному продукту

, (1)

, (1)

где

- суммарная площадь щелей (площадь “живого" сечения), м

- суммарная площадь щелей (площадь “живого" сечения), м  ; B и L - соответственно ширина и длина грохота, м;

; B и L - соответственно ширина и длина грохота, м;  и

и  - производительность удельная и поправочная удельная по подрешетному продукту на единицу просеивающей поверхности "живого" сечения, т/ (ч∙м2);

- производительность удельная и поправочная удельная по подрешетному продукту на единицу просеивающей поверхности "живого" сечения, т/ (ч∙м2);  - коэффициент, учитывающий неравномерность распределения слоя торфа по ширине грохота;

- коэффициент, учитывающий неравномерность распределения слоя торфа по ширине грохота;  - число валков грохота;

- число валков грохота;  и

и  - диаметры соответственно валка или ступицы валка и диска, м;

- диаметры соответственно валка или ступицы валка и диска, м;  - толщина дисков, мм; S - шаг установки дисков, мм.

- толщина дисков, мм; S - шаг установки дисков, мм.

Таблица 1

Ширина ячейки  мм……… мм………

| 3 | 4 | 5 | 6 | 7 | 9 | 10-30 |

Удельная производительность  , т /ч , т /ч  ……... ... ... ... ... ... ……... ... ... ... ... ...

| 47 | 54 | 59 | 63 | 66 | 68 | 70 |

Поправочная удельная производительность

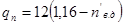

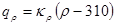

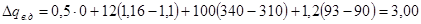

, (2)

, (2)

где  0,5 т/ (ч∙м2∙градус) при

0,5 т/ (ч∙м2∙градус) при  - последний валок приподнят по отношению к первому;

- последний валок приподнят по отношению к первому;  1,25 т/ (ч∙м2∙градус) при

1,25 т/ (ч∙м2∙градус) при  ;

;  ;

;  - частота вращения первого валка, с

- частота вращения первого валка, с  ;

;  ;

;  =270м/ч при

=270м/ч при  =0,15-0,31 т /м3;

=0,15-0,31 т /м3;  =100 при

=100 при  =0,31-0,45 т /м3;

=0,31-0,45 т /м3;  ;

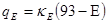

;  =1,2 т/ (ч∙м

=1,2 т/ (ч∙м  ∙%) при Е=65-93%;

∙%) при Е=65-93%;  =1,9 при Е=93-98% т/ (ч∙м

=1,9 при Е=93-98% т/ (ч∙м  ∙%);

∙%);

Частота вращения  первого валка грохота принимается равной 1,08-1,42с

первого валка грохота принимается равной 1,08-1,42с  с последующим увеличением частоты смежных валков в пределах 1,06-1,1 раза.

с последующим увеличением частоты смежных валков в пределах 1,06-1,1 раза.

Длина грохота должна ограничиваться 6-7 валками при грохочении торфа  > 300 кг/м2 и 7-8 - при

> 300 кг/м2 и 7-8 - при  < 300 кг/м3.

< 300 кг/м3.

Ширина ячейки принимается равной 5-7 мм, причем большее значение выбирается для торфа  < 300 кг/м3, меньшее - при

< 300 кг/м3, меньшее - при  > 300 кг/м3 и для заводов, оборудованных паротрубчатыми сушилками.

> 300 кг/м3 и для заводов, оборудованных паротрубчатыми сушилками.

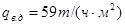

В нашем случае (  =340 кг/м3) ограничимся 6 валками, ширину ячейки примем равной 5, частота вращения первого вал

=340 кг/м3) ограничимся 6 валками, ширину ячейки примем равной 5, частота вращения первого вал  =1,10 с

=1,10 с  .

.

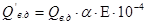

Производительность  грохота по исходному продукту можно определить с помощью формулы

грохота по исходному продукту можно определить с помощью формулы

, (3)

, (3)

где а - содержание подрешетного продукта в исходном материале, %; Е - эффективность грохочения %.

Ширина В грохота требуемой производительности  определяется при совместном решении уравнений (1) и (3) относительно E.

определяется при совместном решении уравнений (1) и (3) относительно E.

Посчитаем поправочную удельную производительность (2):

т/ (ч∙м

т/ (ч∙м  );

);

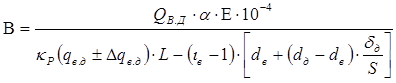

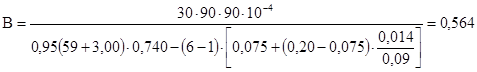

Ширина В грохота:

, м; (8)

, м; (8)

где  - коэффициент, учитывающий неравномерность распределения слоя торфа по ширине грохота; в целях снижения затрат мощности на грохочение и сохранение высокой производительности грохота принимаем dд = 200 мм; с целью увеличения срока эксплуатации дисков выбираем δд = 14 мм; количество зубьев принимаем равным 12. Материал дисков - резина;

- коэффициент, учитывающий неравномерность распределения слоя торфа по ширине грохота; в целях снижения затрат мощности на грохочение и сохранение высокой производительности грохота принимаем dд = 200 мм; с целью увеличения срока эксплуатации дисков выбираем δд = 14 мм; количество зубьев принимаем равным 12. Материал дисков - резина;  - диаметр валка,

- диаметр валка,  (из табл.1), ширина ячейки 5

(из табл.1), ширина ячейки 5  90,

90,  , тогда:

, тогда:

Шаг установки дисков вдоль оси вала:

δд= 2 *5 + 2 * 14=38;

δд= 2 *5 + 2 * 14=38;

Рассчитываем межцентровое расстояние межу валками:

А = 0,5 ( dд + dв) + ∆l; (2.4)

где dв - диаметр вала с учётом толщины ступицы дисков;

∆l - зазор между валом (ступицей дисков) и зубьями дисков смежных валков;

Принимаем ∆l = 10,5 мм и dв = 75 мм. Тогда:

А =0,5 (200 +75) + 10,5=148 мм.

Длина L просеивающей поверхности грохота:

L = А (m - 1) = 148∙ (6-1) = 740 мм, тогда

м

м

таким образом принимаем B=564 мм, L= 740 мм.

Полная мощность Рв. д привода грохота на 12-18% больше мощности мри холостом ходе механизма.

Таблица 2

Производительность  т/ч т/ч

| 5 | 10 | 15 | 20 | 25 | 30 | 35 |

Мощность приводаP в. д, кВт (при диаметре дисков  350 мм) 350 мм)

| 1,1 | 1,3 | 1,7 | 2 | 2,2 | 2,5 | 2,8 |

Из табл.2 выбираем мощность привода P в. д по заданной производительности

=30 т/ч, P в. д=2,5 кВт.

=30 т/ч, P в. д=2,5 кВт.

Основные параметры и размеры ГВД снесём в табл.3

Таблица 3

т/ч т/ч

| P в. д, кВт | В, мм | L, мм |  , мм , мм

|  , мм , мм

| Ширина ячейки, мм |  , мм , мм

| Число валков | S, мм |

| 30 | 2,5 | 564 | 740 | 200 | 75 | 5 | 14 | 6 | 90 |

Дата: 2019-07-24, просмотров: 330.