По расчетному давлению 0,94 МПа и расчетной температуре 220 °С для аппарата 1 группы принимаем плоский приварной фланец из стали 12Х18Н10Т с уплотнительной поверхностью типа шип-паз на условное давление 1,0 МПа [3].

Расчетная температура изолированного фланца [3]:

tф = t = 220 °С.

Расчетная температура болтов

tб= 0,97×t, (61)

tб = 0,97×220 = 213,4°C.

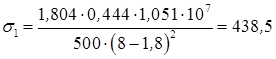

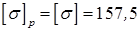

Допускаемое напряжение для материала болтов (Сталь 12Х18Н10Т) при расчетной температуре определяем по методическим указаниям [3]:

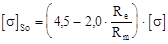

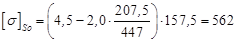

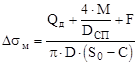

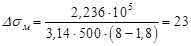

МПа.

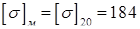

МПа.

Допускаемые напряжения для материала фланца в сечении S0:

в рабочих условиях

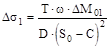

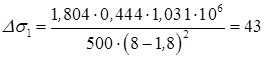

, (62)

, (62)

где  - минимальное значение предела текучести и временного

- минимальное значение предела текучести и временного

сопротивления (предела прочности) материала фланца при

расчетной температуре,

МПа;

МПа;

в условиях затяжки

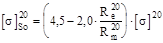

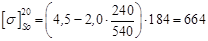

, (63)

, (63)

где  - минимальное значение предела текучести и временного

- минимальное значение предела текучести и временного

сопротивления (предела прочности) материала фланца при

температуре 20° С,

МПа.

МПа.

Расчет фланцевого соединения для условий испытаний не производится,

так как выполняется условие (6)

1,37 < 1,35×  МПа.

МПа.

3.6.2. Определение вспомогательных величин

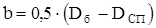

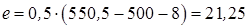

Эффективная ширина прокладки

b0 =  при

при  £ 15 мм, (64)

£ 15 мм, (64)

где  – исполнительная ширина прокладки.

– исполнительная ширина прокладки.

Во фланцевом соединении применяется прокладка из паронита исполнения 1 по стандарту [3]:

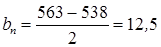

мм,

мм,

b0 = 12,5 мм.

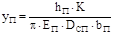

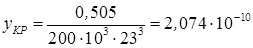

Линейная податливость неметаллической прокладки, мм/Н

, (65)

, (65)

где  – толщина прокладки, мм [3];

– толщина прокладки, мм [3];

– коэффициент обжатия прокладки [3];

– коэффициент обжатия прокладки [3];

– условный модуль сжатия прокладки, МПа [3];

– условный модуль сжатия прокладки, МПа [3];

- средний диаметр прокладки, мм.

- средний диаметр прокладки, мм.

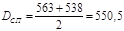

мм.

мм.

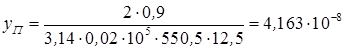

мм/Н.

мм/Н.

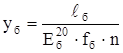

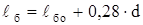

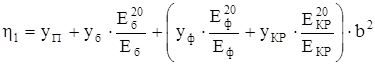

Податливость болтов, мм/Н

, (66)

, (66)

где  – расчетная длина болта, мм;

– расчетная длина болта, мм;

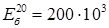

- модуль продольной упругости материала болта при температуре

- модуль продольной упругости материала болта при температуре

20 °С, МПа;

fб - площадь поперечного сечения болта по внутреннему диаметру резь-

бы, мм2;

n – количество болтов;

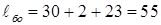

– расстояние между опорными поверхностями гайки и головки болта, мм;

– расстояние между опорными поверхностями гайки и головки болта, мм;

d – наружный диаметр болта, мм.

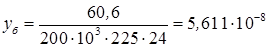

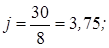

МПа; d = 20 мм; n = 24; fб = 225 мм2;

МПа; d = 20 мм; n = 24; fб = 225 мм2;

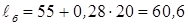

мм;

мм;

мм.

мм.

1/Н×мм.

1/Н×мм.

Эквивалентная толщина плоского приварного фланца

SЭ = S0 = 8 мм.

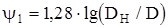

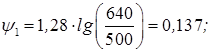

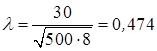

Угловая податливость фланца

,

,

где

; (67)

; (67)

; (68)

; (68)

; (69)

; (69)

; (70)

; (70)

. (71)

. (71)

;

;

1/Н×мм.

1/Н×мм.

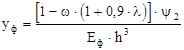

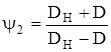

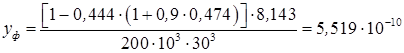

Угловая податливость плоской крышки

, (72)

, (72)

где

, (73)

, (73)

где  – толщина плоской крышки соответственно в зоне уплотнения и на наружном диаметре, мм [7].

– толщина плоской крышки соответственно в зоне уплотнения и на наружном диаметре, мм [7].

; (74)

; (74)

;

;

;

;

1/Н×мм.

1/Н×мм.

Плечи моментов сил, мм

, (75)

, (75)

мм;

мм;

, (76)

, (76)

мм.

мм.

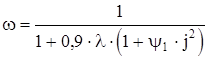

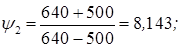

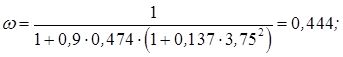

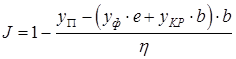

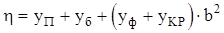

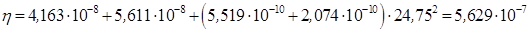

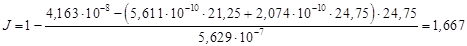

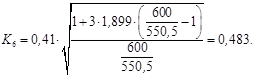

Коэффициент жесткости фланцевого соединения с плоской крышкой

, (77)

, (77)

где

. (78)

. (78)

,

,

.

.

Расчет нагрузок

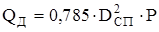

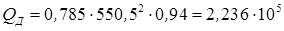

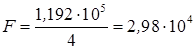

Равнодействующая внутреннего избыточного давления, Н

, (79)

, (79)

Н.

Н.

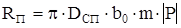

Реакция прокладки в рабочих условиях, Н

, (80)

, (80)

где m – коэффициент, определяемый по пособию [3].

Н.

Н.

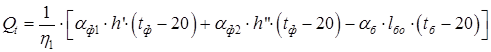

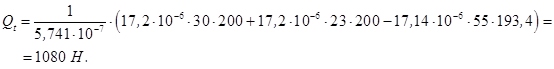

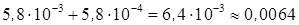

Нагрузка, возникающая от температурных деформаций фланцевого соединения, Н

, (81)

, (81)

Qt=  , (81)

, (81)

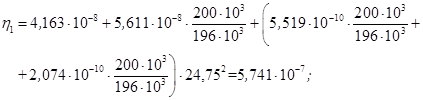

где

, (82)

, (82)

– коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

– коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

17,2 × 10-6 1/ °С;

17,2 × 10-6 1/ °С;

= 17,14 × 10-6 1/ °С.

= 17,14 × 10-6 1/ °С.

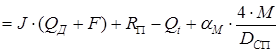

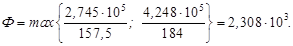

Болтовая нагрузка в условиях монтажа

Рб = max {Рб1; Рб2; Рб3}, (83)

где Рб1 – болтовая нагрузка от совместного действия давления, осевой

сжимающей силы и изгибающего момента, Н;

Рб2 – болтовая нагрузка, необходимая для начального смятия прокладки, Н;

Рб3 - болтовая нагрузка из условия обеспечения прочности болтов, Н.

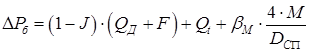

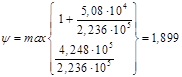

Рб1

, (84)

, (84)

где F – внешнее осевое усилие, Н;

М – внешний изгибающий момент, Н×мм.

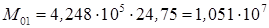

Рб1 = 1,667 ×(2,236·105 + 0) + 5,08·104 = 4,248·105 Н.

Рб2 =  , (85)

, (85)

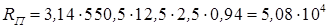

Рб2 = 0,5×3,14×550,5×12,5×20 = 2,162·105 Н.

Рб3 =  , (86)

, (86)

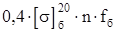

Рб3 = 0,4 ×110 ×24 ×225 = 2,376·105 Н.

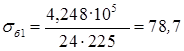

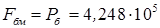

Рб = Рб1 = 4,248·105 Н.

Расчет болтов

Условие прочности болтов:

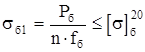

в условиях монтажа

, (87)

, (87)

МПа < 110 МПа;

МПа < 110 МПа;

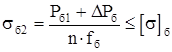

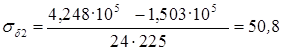

в рабочих условиях

, (88)

, (88)

где

– (89)

– (89)

приращение нагрузки на болты в рабочих условиях,

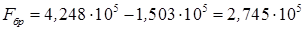

DРб = (1 – 1,667)×(2,236·105 + 0) +1080= – 1,503·105 Н.

МПА < 97 МПа.

МПА < 97 МПа.

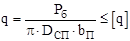

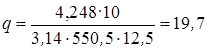

Расчет прокладки

Условие прочности мягких прокладок

, (90)

, (90)

где  – допускаемое удельное давление на прокладку, МПа [3].

– допускаемое удельное давление на прокладку, МПа [3].

МПа < 130 МПа.

МПа < 130 МПа.

Расчет фланца на прочность

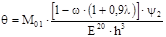

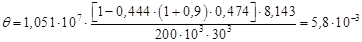

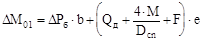

Угол поворота фланца при затяжке соединения, рад.

, (91)

, (91)

где  – изгибающий момент от болтовой нагрузки, Н×мм.

– изгибающий момент от болтовой нагрузки, Н×мм.

H×мм,

H×мм,

рад.

рад.

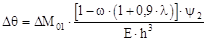

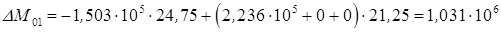

Приращение угла поворота фланца в рабочих условиях, рад.

, (92)

, (92)

где

. (93)

. (93)

Н×мм,

Н×мм,

рад.

рад.

Меридиональные напряжения в цилиндрической обечайке при затяжке фланцевого соединения для плоских приварных фланцев, МПа:

на наружной поверхности втулки

(94)

(94)

на внутренней поверхности втулки

(95)

(95)

где

. (96)

. (96)

, (97)

, (97)

МПа.

МПа.

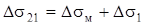

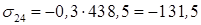

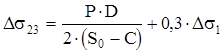

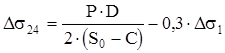

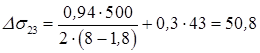

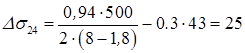

Приращение меридиональных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (98)

, (98)

на внутренней поверхности

, (99)

, (99)

где

, (100)

, (100)

МПа;

МПа;

, (101)

, (101)

МПа,

МПа,

МПа,

МПа,

МПа.

МПа.

Окружные напряжения в цилиндрической обечайке при затяжке соединения для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (102)

, (102)

на внутренней поверхности

. (103)

. (103)

МПа,

МПа,

МПа.

МПа.

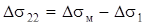

Приращения окружных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (104)

, (104)

на внутренней поверхности

. (105)

. (105)

МПа,

МПа,

МПа.

МПа.

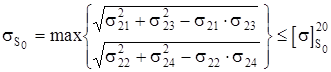

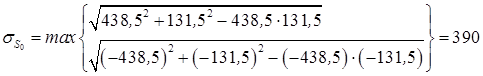

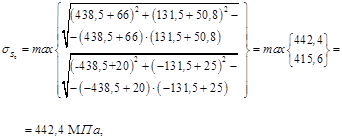

Условие статической прочности фланца:

при затяжке соединения

, (106)

, (106)

МПа,

МПа,

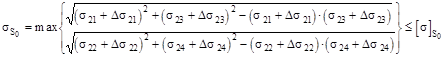

в рабочих условиях

, (107)

, (107)

442,4 МПа < 562,5 МПа.

Условия статической прочности фланцевого соединения выполняются.

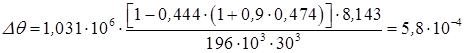

Требования к жесткости фланцевого соединения

Условие жесткости (герметичности) фланцевого соединения

, (108)

, (108)

где  – допускаемый угол поворота фланца, рад.

– допускаемый угол поворота фланца, рад.

Для плоских приварных фланцев в рабочих условиях  = 0,013 рад.

= 0,013 рад.

Проверка условия жесткости:

< 0,013 (рад).

< 0,013 (рад).

Условие жесткости выполняется.

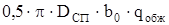

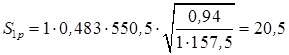

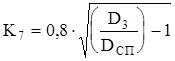

Расчет крышки люка

Расчетная толщина плоской круглой крышки с дополнительным краевым моментом

, (109)

, (109)

где  - коэффициент ослабления крышки отверстиями;

- коэффициент ослабления крышки отверстиями;

- безразмерный коэффициент;

- безразмерный коэффициент;

- расчетный диаметр крышки, мм.

- расчетный диаметр крышки, мм.

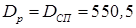

Расчетный диаметр крышки  равен среднему диаметру прокладки:

равен среднему диаметру прокладки:

мм.

мм.

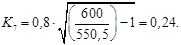

Коэффициент ослабления для крышек без отверстий

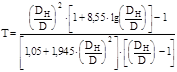

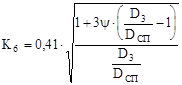

Коэффициент  определяется по формуле:

определяется по формуле:

, (110)

, (110)

где  – безразмерный коэффициент;

– безразмерный коэффициент;

- диаметр болтовой окружности, мм.

- диаметр болтовой окружности, мм.

мм.

мм.

, (111)

, (111)

где  - реакция прокладки, Н;

- реакция прокладки, Н;

- болтовая нагрузка, Н;

- болтовая нагрузка, Н;

- равнодействующая внутреннего давления, Н.

- равнодействующая внутреннего давления, Н.

;

;

;

;

;

;

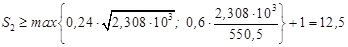

Расчетная толщина крышки по формуле (109)

мм.

мм.

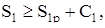

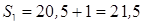

Исполнительная толщина крышки

(112)

(112)

где С1 - прибавка на коррозию.

мм.

мм.

Толщина плоской крышки по стандарту [7] S1 = 26 мм.

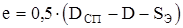

Толщина плоской крышки в месте уплотнения, мм

, (113)

, (113)

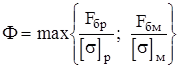

где

, (114)

, (114)

В формуле (114) индекс «р» указывает на то, что величина относится к рабочему состоянию или условиям испытания, индекс «м» – к условиям монтажа.

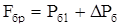

Болтовая нагрузка в рабочих условиях,

, (115)

, (115)

Н,

Н,

Допускаемое напряжение материала крышки в рабочих условиях

МПа.

МПа.

Болтовая нагрузка в условиях монтажа

МПа.

МПа.

Допускаемое напряжение материала крышки в условиях монтажа

МПа.

МПа.

Коэффициент  в формуле (93)

в формуле (93)

. (116)

. (116)

Толщина крышки в месте уплотнения по формуле (113)

мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7]

S2 = 23 мм.

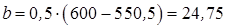

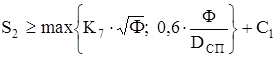

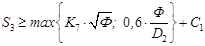

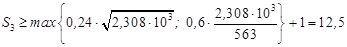

Толщина плоской крышки на краю, мм

, (117)

, (117)

мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7] S3 = 17 мм.

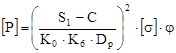

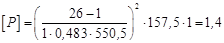

Допускаемое давление для плоской крышки с дополнительным краевым моментом

, (118)

, (118)

где С = С1 – прибавка на коррозию, мм.

МПа.

МПа.

0,94 МПа < 1,4 МПа.

Условие прочности выполняется.

Выбор опор

Аппарат установлен на 4 опорных лапах.

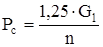

Усилие, действующее на опорную лапу при обеспечении равномерного распределения нагрузки между всеми опорными лапами, Н

, (119)

, (119)

где G – вес аппарата в рабочих условиях, Н.

Масса аппарата в рабочих условиях с учетом изоляции [1]:

m= 12150 кг.

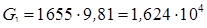

Вес аппарата

, (120)

, (120)

где g – ускорение свободного падения, м / с2.

G = 12150 × 9,81 = 1,192× 104 Н,

Н.

Н.

По пособию [4] принимаем сварные лапы с увеличенным вылетом для изоляции с допускаемой нагрузкой на опорную лапу 40000 Н.

Обозначение: Опорная лапа 3–40000 ГОСТ 26296–84.

Сварная опорная лапа с увеличенным вылетом для изоляции

= 270 мм; h = 525 мм;

= 270 мм; h = 525 мм;

= 300 мм;

= 300 мм;  = 535 мм;

= 535 мм;

d = 35 мм;  = 8 мм.

= 8 мм.

= 320 мм;

= 320 мм;

Выбор строповых устройств

Строповка аппарата осуществляется за две цапфы. Схема строповки приведена на чертеже общего вида аппарата.

Масса аппарата в условиях монтажа

кг.

кг.

Вес аппарата в условиях монтажа

, (121)

, (121)

Н.

Н.

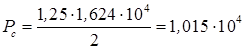

Усилие, действующее на одно строповое устройство

, (122)

, (122)

где n – количество строповых устройств.

Н = 10,15 кН.

Н = 10,15 кН.

Принимаем цапфу грузоподъемностью 20 кН из стали марки Ст3сп5 для аппарата с радиусом кривизны R = 750 мм [4]:

Цапфа 3–1–20–750 Ст3сп5 ГОСТ 13716–73.

Выводы

Конструкция аппарата, его основных сборочных единиц и расчеты выполнены в соответствии с действующей в химическом машиностроении нормативно-технической документацией.

Расчеты аппарата на прочность, жесткость и устойчивость выполнены в полном объеме и подтверждают работоспособность разработанной конструкции аппарата.

Дата: 2019-07-24, просмотров: 365.