АППАРАТ ЕМКОСТНОЙ ВКЭ1 – 1 – 5 – 1,0

Назначение и описание конструкции аппарата

Аппарат емкостной ВКЭ1–1 – 5 – 1,0 предназначен для приема, хранения и выдачи жидких и газообразных сред при условном давлении в аппарате 1 МПа.

Выдача жидких сред может осуществляться как самотеком, так и передавливанием среды сжатым воздухом, технологическим или инертным газом.

Условное обозначение аппарата [1]:

В-вертикальный;

К – с нижним коническим днищем;

Э – с верхним эллиптическим днищем;

1 – цельносварной (без разъема);

1 – без рубашки;

5 – номинальный объем 5 м3;

1,0 – условное давление 1 МПа.

Аппарат представляет собой цельносварной цилиндрический сосуд с нижним эллиптическим и верхним коническим отбортованными днищами с технологическими штуцерами и штуцерами для присоединения контрольно-измерительных устройств. Обозначение и назначение штуцеров, их условный проход и условное давление приведены в таблице штуцеров на чертеже общего вида аппарата.

Аппарат оборудован люком для осмотра внутренней поверхности аппарата, его чистки и ремонта.

Аппарат устанавливается на опорные лапы. На корпусе аппарата имеются две цапфы для строповки аппарата. Схема строповки приведена на чертеже общего вида аппарата.

Аппарат теплоизолирован, втулки для крепления теплоизоляции размещаются согласно ГОСТ 17314–81.

Конструкцией аппарата предусмотрена возможность заземления его во время эксплуатации.

Выбор основных конструкционных материалов

Материалы для изготовления корпуса аппарата выбираются с учетом свойств рабочей среды в аппарате, давления и температуры [1]. Для взрывоопасной, пожароопасной, вредной среды 2 класса опасности при условном давлении в аппарате 1 МПа и рабочей температуре 220 °С для изготовления корпуса аппарата принята сталь 12Х18Н10Т ГОСТ 5632–72.

Сталь 12Х18Н10Т относится к высоколегированным коррозионностойким, жаропрочным и жаростойким сталям аустенитного класса.

Состав стали 12Х18Н10Т: 0,12% углерода; 18% хрома; 10% никеля и не более 1,5% титана.

Сталь 12Х18Н10Т применяется для изготовления корпусов, днищ, фланцев и других деталей для сред, не вызывающих межкристаллитной коррозии. Температурные пределы применения от – 253 °С до + 610 °С без ограничения по давлению.

Материал труб для изготовления патрубков штуцеров – сталь 12Х18Н10Т ГОСТ 5632–72 [5], материал трубопроводных фланцев – сталь 12Х18Н10Т ГОСТ 5632–72 [3].

Обечайка люка изготавливается из листового проката из стали 12Х18Н10Т ГОСТ 5632–72, фланец люка – 12Х18Н10Т ГОСТ 5632–72 [3].

Материал крепежных изделий (болтов и гаек) по рекомендациям [3] для фланцев штуцеров из коррозионностойких сталей – 12Х18Н10Т ГОСТ 5632–72.

Материал крепежных изделий для фланцевого соединения люка по рекомендациям [3]: болтов и гаек – 12Х18Н10Т ГОСТ 5632–72.

Материал прокладок – паронит ПОН 2,0 ГОСТ 481–80.

Материал опорных лап и цапф для строповки – сталь Ст3сп5 ДСТУ 2651–94.

Расчеты на прочность, жесткость и устойчивость

Исходные данные

Расчетная температура

Рабочая температура в аппарате 220 °С. За расчетную температуру принято наибольшее значение температуры стенки t = 220 °С.

Допускаемые напряжения

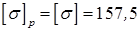

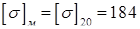

Допускаемые напряжения при расчетной температуре

и при температуре 20 0С

и при температуре 20 0С  для элементов аппарата приведены в таблице 3.1.

для элементов аппарата приведены в таблице 3.1.

Таблица 3.1

| Материал элемента аппарата | Допускаемые напряжения, МПа | |

|

| |

| Сталь 12Х18Н10Т (корпус, фланцы, патрубки) | 184 | 157,5 |

| Сталь 12Х18Н10Т (болты) | 110 | 97 |

Допускаемые напряжения определены по пособию [2].

Расчет эллиптического днища

Расчет толщины стенки днища

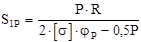

Расчетная толщина днища  , мм

, мм

, (13)

, (13)

где R – радиус кривизны в вершине днища, мм.

R = D = 1000 мм.

мм.

мм.

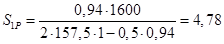

Исполнительная толщина днища

, (14)

, (14)

где

С = С1 + С2 = 1 + 0,8 = 1,8 мм.

мм.

мм.

Принимаем  = 8 мм.

= 8 мм.

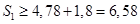

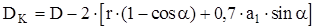

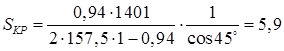

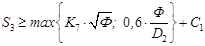

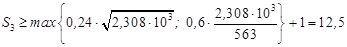

Расчет конического днища

Расчет толщины стенки днища

По пособию [2] для конического отбортованного днища внутренним диаметром D = 1600 мм и углом при вершине конуса 2a = 90° радиус отбортовки составляет r = 200 мм.

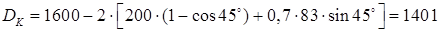

Расчетный диаметр гладкой конической обечайки

, (17)

, (17)

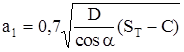

где а1 – расчетная длина переходной части, мм.

. (18)

. (18)

Исполнительная толщина стенки тороидального перехода SТ для предварительного расчета принята равной исполнительной толщине стенки цилиндрической обечайки S.

SТ = S = 8 мм.

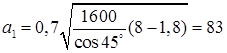

мм.

мм.

мм.

мм.

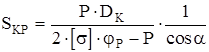

Расчетная толщина стенки  , мм

, мм

, (19)

, (19)

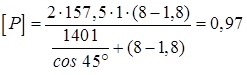

где  – расчетный коэффициент прочности сварных швов.

– расчетный коэффициент прочности сварных швов.

Для соединения с тороидальным переходом

, (20)

, (20)

где  - коэффициент прочности кольцевого сварного шва.

- коэффициент прочности кольцевого сварного шва.

мм.

мм.

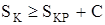

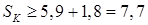

Исполнительная толщина конического днища

, (21)

, (21)

мм.

мм.

= 8 мм.

= 8 мм.

Полученное в результате расчета значение  совпадает со значением

совпадает со значением  , принятым для предварительного расчета.

, принятым для предварительного расчета.

Окончательно, исполнительная толщина конического днища, нагруженного внутренним избыточным давлением,  = 8 мм.

= 8 мм.

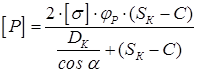

Допускаемое внутреннее давление

, (22)

, (22)

МПа.

МПа.

Проверка условия прочности по формуле (11)

0,94 МПа < 0,97 МПа.

Расчет укрепления отверстий

Расчет укрепления люка

Расчет нагрузок

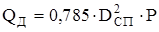

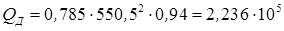

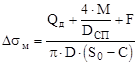

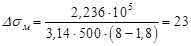

Равнодействующая внутреннего избыточного давления, Н

, (79)

, (79)

Н.

Н.

Реакция прокладки в рабочих условиях, Н

, (80)

, (80)

где m – коэффициент, определяемый по пособию [3].

Н.

Н.

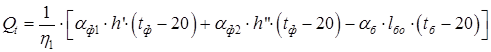

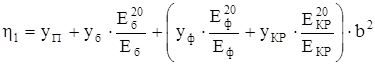

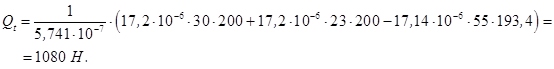

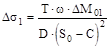

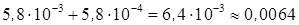

Нагрузка, возникающая от температурных деформаций фланцевого соединения, Н

, (81)

, (81)

Qt=  , (81)

, (81)

где

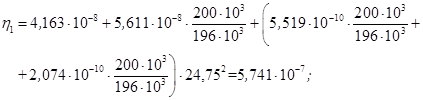

, (82)

, (82)

– коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

– коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

17,2 × 10-6 1/ °С;

17,2 × 10-6 1/ °С;

= 17,14 × 10-6 1/ °С.

= 17,14 × 10-6 1/ °С.

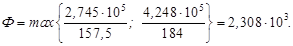

Болтовая нагрузка в условиях монтажа

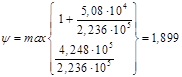

Рб = max {Рб1; Рб2; Рб3}, (83)

где Рб1 – болтовая нагрузка от совместного действия давления, осевой

сжимающей силы и изгибающего момента, Н;

Рб2 – болтовая нагрузка, необходимая для начального смятия прокладки, Н;

Рб3 - болтовая нагрузка из условия обеспечения прочности болтов, Н.

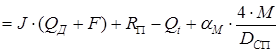

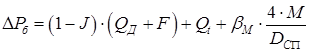

Рб1

, (84)

, (84)

где F – внешнее осевое усилие, Н;

М – внешний изгибающий момент, Н×мм.

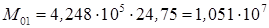

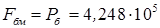

Рб1 = 1,667 ×(2,236·105 + 0) + 5,08·104 = 4,248·105 Н.

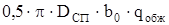

Рб2 =  , (85)

, (85)

Рб2 = 0,5×3,14×550,5×12,5×20 = 2,162·105 Н.

Рб3 =  , (86)

, (86)

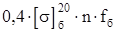

Рб3 = 0,4 ×110 ×24 ×225 = 2,376·105 Н.

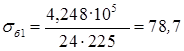

Рб = Рб1 = 4,248·105 Н.

Расчет болтов

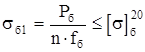

Условие прочности болтов:

в условиях монтажа

, (87)

, (87)

МПа < 110 МПа;

МПа < 110 МПа;

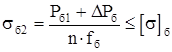

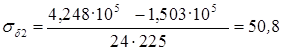

в рабочих условиях

, (88)

, (88)

где

– (89)

– (89)

приращение нагрузки на болты в рабочих условиях,

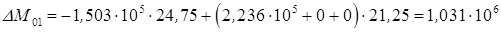

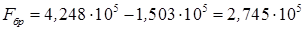

DРб = (1 – 1,667)×(2,236·105 + 0) +1080= – 1,503·105 Н.

МПА < 97 МПа.

МПА < 97 МПа.

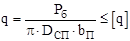

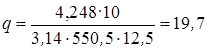

Расчет прокладки

Условие прочности мягких прокладок

, (90)

, (90)

где  – допускаемое удельное давление на прокладку, МПа [3].

– допускаемое удельное давление на прокладку, МПа [3].

МПа < 130 МПа.

МПа < 130 МПа.

Расчет фланца на прочность

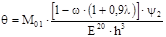

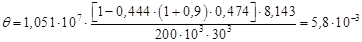

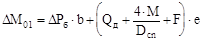

Угол поворота фланца при затяжке соединения, рад.

, (91)

, (91)

где  – изгибающий момент от болтовой нагрузки, Н×мм.

– изгибающий момент от болтовой нагрузки, Н×мм.

H×мм,

H×мм,

рад.

рад.

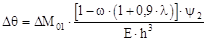

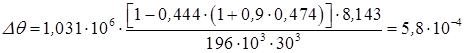

Приращение угла поворота фланца в рабочих условиях, рад.

, (92)

, (92)

где

. (93)

. (93)

Н×мм,

Н×мм,

рад.

рад.

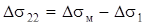

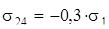

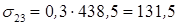

Меридиональные напряжения в цилиндрической обечайке при затяжке фланцевого соединения для плоских приварных фланцев, МПа:

на наружной поверхности втулки

(94)

(94)

на внутренней поверхности втулки

(95)

(95)

где

. (96)

. (96)

, (97)

, (97)

МПа.

МПа.

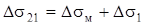

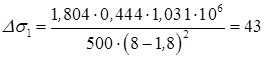

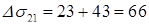

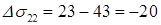

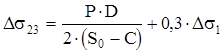

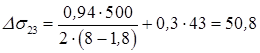

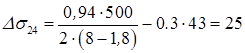

Приращение меридиональных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (98)

, (98)

на внутренней поверхности

, (99)

, (99)

где

, (100)

, (100)

МПа;

МПа;

, (101)

, (101)

МПа,

МПа,

МПа,

МПа,

МПа.

МПа.

Окружные напряжения в цилиндрической обечайке при затяжке соединения для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (102)

, (102)

на внутренней поверхности

. (103)

. (103)

МПа,

МПа,

МПа.

МПа.

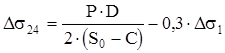

Приращения окружных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (104)

, (104)

на внутренней поверхности

. (105)

. (105)

МПа,

МПа,

МПа.

МПа.

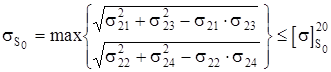

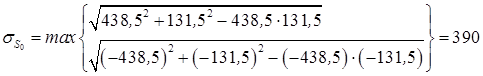

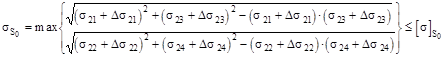

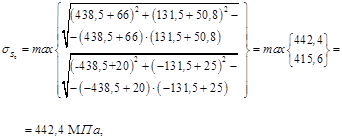

Условие статической прочности фланца:

при затяжке соединения

, (106)

, (106)

МПа,

МПа,

в рабочих условиях

, (107)

, (107)

442,4 МПа < 562,5 МПа.

Условия статической прочности фланцевого соединения выполняются.

Требования к жесткости фланцевого соединения

Условие жесткости (герметичности) фланцевого соединения

, (108)

, (108)

где  – допускаемый угол поворота фланца, рад.

– допускаемый угол поворота фланца, рад.

Для плоских приварных фланцев в рабочих условиях  = 0,013 рад.

= 0,013 рад.

Проверка условия жесткости:

< 0,013 (рад).

< 0,013 (рад).

Условие жесткости выполняется.

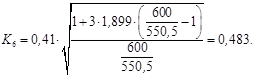

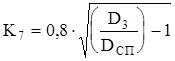

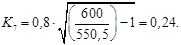

Расчет крышки люка

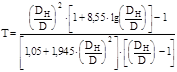

Расчетная толщина плоской круглой крышки с дополнительным краевым моментом

, (109)

, (109)

где  - коэффициент ослабления крышки отверстиями;

- коэффициент ослабления крышки отверстиями;

- безразмерный коэффициент;

- безразмерный коэффициент;

- расчетный диаметр крышки, мм.

- расчетный диаметр крышки, мм.

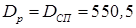

Расчетный диаметр крышки  равен среднему диаметру прокладки:

равен среднему диаметру прокладки:

мм.

мм.

Коэффициент ослабления для крышек без отверстий

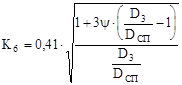

Коэффициент  определяется по формуле:

определяется по формуле:

, (110)

, (110)

где  – безразмерный коэффициент;

– безразмерный коэффициент;

- диаметр болтовой окружности, мм.

- диаметр болтовой окружности, мм.

мм.

мм.

, (111)

, (111)

где  - реакция прокладки, Н;

- реакция прокладки, Н;

- болтовая нагрузка, Н;

- болтовая нагрузка, Н;

- равнодействующая внутреннего давления, Н.

- равнодействующая внутреннего давления, Н.

;

;

;

;

;

;

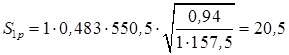

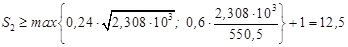

Расчетная толщина крышки по формуле (109)

мм.

мм.

Исполнительная толщина крышки

(112)

(112)

где С1 - прибавка на коррозию.

мм.

мм.

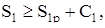

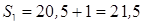

Толщина плоской крышки по стандарту [7] S1 = 26 мм.

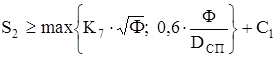

Толщина плоской крышки в месте уплотнения, мм

, (113)

, (113)

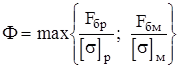

где

, (114)

, (114)

В формуле (114) индекс «р» указывает на то, что величина относится к рабочему состоянию или условиям испытания, индекс «м» – к условиям монтажа.

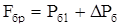

Болтовая нагрузка в рабочих условиях,

, (115)

, (115)

Н,

Н,

Допускаемое напряжение материала крышки в рабочих условиях

МПа.

МПа.

Болтовая нагрузка в условиях монтажа

МПа.

МПа.

Допускаемое напряжение материала крышки в условиях монтажа

МПа.

МПа.

Коэффициент  в формуле (93)

в формуле (93)

. (116)

. (116)

Толщина крышки в месте уплотнения по формуле (113)

мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7]

S2 = 23 мм.

Толщина плоской крышки на краю, мм

, (117)

, (117)

мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7] S3 = 17 мм.

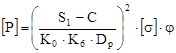

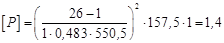

Допускаемое давление для плоской крышки с дополнительным краевым моментом

, (118)

, (118)

где С = С1 – прибавка на коррозию, мм.

МПа.

МПа.

0,94 МПа < 1,4 МПа.

Условие прочности выполняется.

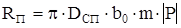

Выбор опор

Аппарат установлен на 4 опорных лапах.

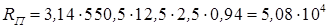

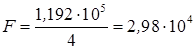

Усилие, действующее на опорную лапу при обеспечении равномерного распределения нагрузки между всеми опорными лапами, Н

, (119)

, (119)

где G – вес аппарата в рабочих условиях, Н.

Масса аппарата в рабочих условиях с учетом изоляции [1]:

m= 12150 кг.

Вес аппарата

, (120)

, (120)

где g – ускорение свободного падения, м / с2.

G = 12150 × 9,81 = 1,192× 104 Н,

Н.

Н.

По пособию [4] принимаем сварные лапы с увеличенным вылетом для изоляции с допускаемой нагрузкой на опорную лапу 40000 Н.

Обозначение: Опорная лапа 3–40000 ГОСТ 26296–84.

Сварная опорная лапа с увеличенным вылетом для изоляции

= 270 мм; h = 525 мм;

= 270 мм; h = 525 мм;

= 300 мм;

= 300 мм;  = 535 мм;

= 535 мм;

d = 35 мм;  = 8 мм.

= 8 мм.

= 320 мм;

= 320 мм;

Выбор строповых устройств

Строповка аппарата осуществляется за две цапфы. Схема строповки приведена на чертеже общего вида аппарата.

Масса аппарата в условиях монтажа

кг.

кг.

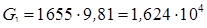

Вес аппарата в условиях монтажа

, (121)

, (121)

Н.

Н.

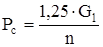

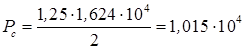

Усилие, действующее на одно строповое устройство

, (122)

, (122)

где n – количество строповых устройств.

Н = 10,15 кН.

Н = 10,15 кН.

Принимаем цапфу грузоподъемностью 20 кН из стали марки Ст3сп5 для аппарата с радиусом кривизны R = 750 мм [4]:

Цапфа 3–1–20–750 Ст3сп5 ГОСТ 13716–73.

Выводы

Конструкция аппарата, его основных сборочных единиц и расчеты выполнены в соответствии с действующей в химическом машиностроении нормативно-технической документацией.

Расчеты аппарата на прочность, жесткость и устойчивость выполнены в полном объеме и подтверждают работоспособность разработанной конструкции аппарата.

АППАРАТ ЕМКОСТНОЙ ВКЭ1 – 1 – 5 – 1,0

Дата: 2019-07-24, просмотров: 411.