Содержание

1. Введение. ……………………………………………………………4

2. Характеристика изделия …………………………………………..5

3. Анализ вариантов и выбор способов сварки…………………… 7

4. Разработка пооперационной технологии ………………………10

5. Выбор сварочных материалов и расчет норм расходов ……….17

6. Выбор сварочного оборудования и его характеристики ………20

7. Расчет и выбор параметров режима сварки ……………….……22

8. Выбор метода контроля качества ………………………….…….24

9. Проектирование технологической оснастки ……………………25

10. Список литературы ………………………………………………..27

11. Приложение ……………………………………………………….28

Введение.

Механизация и автоматизация являются важнейшим средством повышения производительности труда, улучшения качества и условий труда в сварочном производстве.

Сварочное производство – комплексное производство, включающее в себя основные операции (сборку, сварку правку, термообработку, отделку сварных конструкций и др.), вспомогательные операции (транспортные, наладочные, контрольные и др.) и операции обслуживания (ремонтные и др.). Не сварочные операции в сварочном производстве составляют в среднем 70% общей трудоемкости работ сварочных цехов. При осуществлении собственно сварочных операций, в том числе при применении механизированных методов сварки, выполняются вспомогательные приемы по установке и кантовке изделий под сварку, зачистке кромок и швов, сбору флюса, установке автомата в начале шва, отводу автомата или перемещению изделия и др. На выполнение этих приемов приходится в среднем 35% трудоемкости собственно сварочных операций. Отсюда следует, что комплексная механизация сварочного производства имеет чрезвычайно важное значение, т.к. механизация только самого процесса сварки не может обеспечить, высоки уровень механизации сварочных цехов.

Расчет и выбор параметров режима сварки.

Режим сварки – совокупность основных характеристик сварочного процесса, обеспечивающего получение сварочных швов заданных размеров, форм и качества. При дуговой сварке такими характеристиками являются сварочный ток, напряжение на дуге, диаметр электрода, скорость перемещения электрода вдоль свариваемых кромок (скорость сварки), род тока, полярность и др.

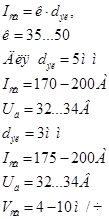

Для ручной дуговой сварки:

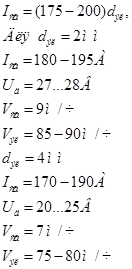

Для аргонодуговой сварки:

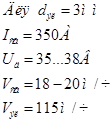

Для автоматической сварки под слоем флюса:

Ток постоянный обратной полярности.

Список литературы

1. Сварка в машиностроении. Справочник Т.1-3, под ред. Винокурова В.А., М., «Машиностроение», 1979г.

2. Сварка и свариваемые материалы. Справочник, Т.1-2, под ред. Проф. Макарова Э.Л., М., «Металлургия», 1991г.

3. Технология производства сварных конструкций. Баранов М.С., М., «Машиностроение», 1976г.

4. Механизация и автоматизация сварочного производства. Гитлевич А.Д., Этингоф Л.А., М., «Машиностроение», 1979г.

5. Теория сварочных процессов. Петров Г.Л., Тумарев А.С., М., «Высшая школа», 1977г.

Содержание

1. Введение. ……………………………………………………………4

2. Характеристика изделия …………………………………………..5

3. Анализ вариантов и выбор способов сварки…………………… 7

4. Разработка пооперационной технологии ………………………10

5. Выбор сварочных материалов и расчет норм расходов ……….17

6. Выбор сварочного оборудования и его характеристики ………20

7. Расчет и выбор параметров режима сварки ……………….……22

8. Выбор метода контроля качества ………………………….…….24

9. Проектирование технологической оснастки ……………………25

10. Список литературы ………………………………………………..27

11. Приложение ……………………………………………………….28

Введение.

Механизация и автоматизация являются важнейшим средством повышения производительности труда, улучшения качества и условий труда в сварочном производстве.

Сварочное производство – комплексное производство, включающее в себя основные операции (сборку, сварку правку, термообработку, отделку сварных конструкций и др.), вспомогательные операции (транспортные, наладочные, контрольные и др.) и операции обслуживания (ремонтные и др.). Не сварочные операции в сварочном производстве составляют в среднем 70% общей трудоемкости работ сварочных цехов. При осуществлении собственно сварочных операций, в том числе при применении механизированных методов сварки, выполняются вспомогательные приемы по установке и кантовке изделий под сварку, зачистке кромок и швов, сбору флюса, установке автомата в начале шва, отводу автомата или перемещению изделия и др. На выполнение этих приемов приходится в среднем 35% трудоемкости собственно сварочных операций. Отсюда следует, что комплексная механизация сварочного производства имеет чрезвычайно важное значение, т.к. механизация только самого процесса сварки не может обеспечить, высоки уровень механизации сварочных цехов.

Характеристика сварного изделия.

Темой курсового проекта является технология сборки и сварки ротора паровой турбины.

Ротор – вращающаяся деталь машины. В настоящем случае ротор предназначен для паровой турбины.

Ротор ОК-10 состоит из двух частей, которые свариваются между собой кольцевым швом. Сварка стыков изделия осуществляется в узкую разделку с выполнением сварки корневой части соединения без подогрева по предварительной «мягкой» наплавке.

После предварительной «мягкой» наплавки разделку заваривают двумя видами сварки: АДС - аргонодуговая сварка вольфрамовым электродом и автоматической сваркой под слоем флюса.

Процессы АДС и автоматическая сварка под слоем флюса – автоматизированы.

Для получения необходимого усилия зажатия используют токарно-винторезный станок Siu-160.

Для изготовления сварных конструкций роторов паровых турбин с рабочей температурой до 3500С используется сталь 20Х3МВФА.

Данная сталь требует при сварке высокотемпературного подогрева (до 4500С) для предотвращения образования трещин в металле шва и околошовной зоны.

Сталь 20Х3МВФ - сталь перлитного класса лабораторной выплавки.

Термическая обработка после ковки: изотермический отжиг, нормализация, закалка в масло и последующий отпуск.

Сопротивляемость металла сварного соединения ротора образованию трещин в процессе его изготовления при сварке и последующей термической обработке зависит от свойств металла околошовной зоны. Свойства металла, в свою очередь, находятся в прямой зависимости от температуры подогрева при сварке и отпуска после сварки. В целях повышения качества и надежности сварных соединений ротора из стали 20Х3МВФА, необходимо определить температуру подогрева и отпуска изделий, которые обеспечивали бы максимальную пластичность и вязкость металла околошовной зоны.

Повышение температуры испытания образцов свыше 2000С ведет к снижению работы развития трещин.

Химический состав стали 20Х3МВФА

|

| С | Si | Mn | S | P | Cr | Ni | Mo | V | W | Cu |

| Не более | |||||||||||

| Поставка согласно ГОСТ 20072-74 | 0.16-0.24 | 0.17-0.37 | 0.25-0.5 | 0,025 | 0,03 | 2.8-3.3 | 0.25 | 0.35-0.65 | 0.6-0.85 | 0.3-0.5 | 0.2 |

Режим термообработки:

1. Термический отжиг 9700С.

2. Нормализация 10700С и 4 часа охлаждения на воздухе.

3. Закалка 10100С.

4. Отпуск 6700С с охлаждением в печи в течение 20 часов.

Сталь 20Х3МВФ чувствительна к термическому циклу сварки, в результате чего металл околошовной зоны обладает малой пластичностью и вязкостью в исходном (без отпуска) состоянии после сварки.

Температура подогрева при сварке стали 20Х3МВФ, оказывает большое влияние на сопротивляемость металла околошовной зоны образованию и развитию трещин. Наиболее благоприятной температурой подогрева для данной стали является Т=150-2300С. Обычно температуру предварительного подогрева при сварке соединений ротора принимают 3500С и снижают ее (сопутствующий подогрев) до 2000С.

Наиболее эффективной возможностью обеспечения максимальной пластичности и вязкости металла околошовной зоны создает, высоки отпуск после сварки ротора при Т=6500С.

Высокий отпуск необходим также для снятия внутренних напряжений после сварки.

3. Анализ вариантов и выбор способов сварки с учетом особенностей свариваемых деталей.

Современная сварочная техника располагает большим количеством самых разнообразных способов сварки, позволяющих сваривать всевозможные металлы и сплавы.

Выбор того или иного способа сварки производиться с учетом ряда факторов, главными из которых являются:

- свариваемость металла;

- толщина металла.

Свойства свариваемого материала в ряде случаев имеют определенное значение в выборе способа сварки и, иногда, существенно ограничивают число возможных способов.

Существенную роль при выборе вида сварки играет толщина свариваемых деталей. При сварке тонкостенных деталей, для обеспечения требуемой величины проплавления и удовлетворительного формирования шва, нет необходимости, стремится к применению мощного источника тепла.

При сварке кольцевого шва ротора паровой турбины необходимо заварить U-образную разделку высотой 66 мм. Величина «замка» разделки составляет 4 мм.

Всю разделку можно было бы заварить ручной дуговой сваркой, но нам необходимо получить очень качественное соединение и автоматизировать процесс сварки ротора.

Сварка «замка» осуществляется аргонодуговой сваркой в 3 прохода. Автомат для этой сварки разработан на Калужском Турбинном Заводе. Первый и второй проход осуществляется без присадки, а третий с присадкой в виде сварочной проволоки Св08Г2С диаметром 2 мм по ГОСТ 2246-70.

При использовании неплавящегося вольфрамового электрода нет разбрызгивания металла, как основного, так и присадочного. В целях защиты сварного шва используют поддув аргона с обратной стороны шва.

После сварки «замка» можно было бы заварить разделку автоматической сваркой под слоем флюса. Так было бы быстрее и экономичнее, но одним из основных параметров при сварке ротора является величина боя, который не должен превышать 0,3 мм. Разделку можно заварить аргонодуговой сваркой на высоту 10-12 мм. Сварка начинают со стороны, где величина боя достигает своего максимального значения. То есть происходит как бы смягчивание сварного шва.

Преимущества аргонодуговой сварки.

1. отсутствие необходимости в применении флюсов, в связи, с чем отпадает необходимость в очистке швов от шлака;

2. высокая степень концентрации источника тепла, способствующая уменьшению коробления изделия;

3. низкая стоимость защитного газа;

4. возможность наблюдать за открытой дугой в процессе сварки;

5. возможность сварки в любых пространственных положениях.

После охлаждения сварного шва мы можем смело заварить оставшуюся часть разделки автоматической сваркой под слоем флюса, т.к. величина заварки аргонодуговой сваркой на высоту 10-12 мм будет гарантировать нам минимальную величину боя.

Автоматическую сварку под слоем флюса лучше всего проводить с раскладкой на два валика. Это необходимо для проверки боя и содержания дефектов. Применение автоматической сварки на два валика показало, что этот вариант наиболее целесообразен в условиях сварки ротора. При этом равномерное заполнение разделки улучшает условия деформации оси ротора. Бой ротора практически не превышает исходный после предварительной заварки корня шва.

Металлографические исследования сварных соединений показали, что в них отсутствуют макро- и микродефекты в виде пор, трещин, несплавлений, подрезов и т.п. наплавка в автоматическом режиме обеспечивает отсутствие брызг, хорошую отделяемость шлаковой корки и не требует дополнительной зачистки, кроме случаев, когда в местах перехода валика может потребоваться сбить шлаковую корку.

Автоматическая сварка ротора улучшает качество сварного соединения, уменьшает деформации оси ротора.

Дата: 2019-07-24, просмотров: 496.