Гравитационные методы обогащения

Магнитогорск

1999

Введение

Увеличение добычи многих полезных ископаемых стало возможным благодаря освоению гравитационных методов обогащения. В настоящее время более 90% углей и марганцевых руд обогащаются гравитационными методами, ежегодно повышается долевое участие гравитационных методов в переработке окисленных железных, полиметаллических и золотосодержащих руд, с каждым годом растет значение гравитационных процессов в ряду других процессов обогащения.

Современная гравитационная обогатительная фабрика-это предприятие, ежегодно перерабатывающее десятки миллионов тонн рудного сырья, со сложной схемой цепи аппаратов, включающей дробилки, грохоты, отсадочные машины, промывочные машины, классификаторы, сгустителя.

Гравитационные ведущие место среди других методов обогащения, особенно в практике переработки угля, золотосодержащих, вольфрамовых руд и руд черных металлов.

Высокая производительность гравитационных машин позволяет упрощать схему цепи аппаратов фабрик, более экономично использовать производственные площади и объемы зданий, в результате чего снижаются удельные капитальные затраты на строительство обогатительных фабрик, уменьшается число обслуживающего персонала, снижается себестоимость переработки.

Гравитационные процессы обогащения по широте диапазона исходных характеристик обогащаемою сырья, разнообразию условий применения их в технологических схемах обогатительных фабрик, простоте производственного комплекса, высокой производительности обогатительных аппаратов В сравнимых условиях превосходят многие другие процессы обогащения и обеспечивают эффективное разделение минеральных смесей при относительно низких материальных, трудовых и энергетических затратах.

2.Характеристика сырьевой базы и вещественного состава сырья.

Таблица 2.1.

Запасы железистых кварцитов различных технологических типов

| Типы железной руды

| Запасы млрд.т. | Запасы %. | ||

| А+В+С1 | С2 | Всего | ||

| Магнетитовые | 2,7 | 1,4 | 4,1 | 35,5 |

| Смешанные | 1,6 | 1,4 | 3,0 | 20,0 |

| Гематитовые (мартитовые) | 1,1 | 3,3 | 4,4 | 38,5 |

| Всего | 5,4 | 6,1 | 11,5 | 100,0 |

Сырьевой базой горнообогатительных комбинатов Кривого Рога являются железистые кварциты следующих участков бассейна: Южного (ЮГОК) — Скелеватский — Магнетитовый участок, Ново-Криворожского (НКГОК) — Ново Криворожский участок, Центрального (ЦГОК) — участок Большая Глееватка, Северного — Первомайский участок и Анновское месторождение, Ингулецкого — 12-й участок (IV и V горизонт Лихмановской синклинали).

Анализ работы действующей фабрики и результатов НИР. Выбор технологической схемы ( Ингулецкий горно-обогатительный комбинат)

Первая очередь обогатительной фабрики

Ингулецкий ГОК (ИнГОК) введен в эксплуатацию в 1965 г. и состоит из карьера, дробильно-обогатительной фабрики и вспомогательных цехов. Обогатительная фабрика включает I и II очереди, на которых обработка руды осуществляется по равным технологическим схемам.

Технологическая схема обогащения руды на первой очереди фабрики приведена на рис. 4.1. Дробление руды производится в четыре стадии с применением грохочения руды по классу 25 мм перед последней стадией. Крупное дробление руды осуществляется по двум потокам: на двух конусных дробилках ККД-1500/180 и четырех конусных дробилках КРД-900/100. Руда первого приема дробления поступает самотеком (через промежуточный бункер) в дробилки II стадии. Корпус крупного дробления выполнен в виде опускного колодца диаметром 33 м и глубиной 43,2 м.

В корпусе среднего и мелкого дробления установлено каскадно по 12 дробилок КСД-2200 и КМД-2200. Схема дробления позволяет сокращать крупность руды от 1200 до 25—0 мм (8% класса +25 мм).

Таблица 3.2.

Баланс схемы 0

1

исходная руда

100,00

34,00

100,00

итого:

100,00

34,00

100,00

выходит:

36

готовый концентрат

40,39

64,40

76,51

38

хвосты

59,61

13,40

23,49

итого:

100,00

100,00

Известные параметры выделяем в таблице жирным шрифтом.

Вычисленные ранее значения выделяем курсивом и подчеркиваем

Таблица 4.2.

Результаты расчета качественно-количественной схемы

| № операций и продуктов | Наименование операций и продуктов | выход, % | содержание, % | извлечение, % | |

| 1 | 2 |

| 4 | 5 | 6 |

| 0 |

Баланс схемы 0 |

|

|

| |

|

|

|

|

|

| |

| 1 | исходная руда |

100,00 |

34,00 |

100,00 | |

|

| итого: |

| 100,00 | 34,00 | 100,00 |

|

| выходит: |

|

|

| |

| 36 | готовый концентрат | 40,39 |

64,40 | 76,51 | |

| 38 | хвосты |

| 59,61 |

13,40 | 23,49 |

|

| итого: |

| 100,00 |

| 100,00 |

| 1 |

ММС I |

|

|

|

|

|

| поступает: |

|

|

| |

| 1 | исходная руда |

100,00 |

34,00 |

100,00 | |

|

| итого: |

| 100,00 | 34,00 | 100,00 |

|

| выходит: |

|

|

| |

| 2 | к-т ММС I | 55,10 |

48,10 | 77,94 | |

| 3 | хвосты ММС I | 44,90 |

16,70 | 22,06 | |

|

| итого: |

| 100,00 |

| 100,00 |

| 2 | ММС II |

|

|

|

|

|

| поступает: |

|

|

| |

| 2 | к-т ММС I |

55,10 |

48,10 |

77,94 | |

|

| итого: |

| 55,10 |

| 77,94 |

|

| выходит: |

|

|

| |

| 4 | к-т ММС II | 50,11 |

50,40 | 74,28 | |

| 5 | хвосты ММС | 4,99 |

25,00 | 3,67 | |

|

| итого: |

| 55,10 |

| 77,94 |

| 3 |

Перечистка хвостов 1 |

|

| ||

|

| поступает: |

|

|

| |

| 5 | хвосты ММС |

4,99 |

25,00 |

3,67 | |

| 3 | хвосты ММС I |

44,90 |

16,70 |

22,06 | |

|

| итого: |

| 49,89 | 17,53 | 25,72 |

|

| выходит: |

|

|

| |

| 4а | продукт от 1 перечистки | 6,19 |

47,40 | 8,63 | |

| 7 | отвальные хвосты | 43,70 |

13,30 | 17,10 | |

|

| итого: |

| 49,89 |

| 25,72 |

|

|

Смешение хвостов |

|

|

| |

|

| поступает: |

|

|

| |

| 7 | отвальные хвосты |

43,70 |

13,30 |

17,10 | |

| 12 | отвальные хвосты |

6,11 |

14,40 |

2,59 | |

| 14 | отвальные хвосты | 2,13 | 13,90 | 0,73 | |

| 20 | отвальные хвосты |

3,65 |

13,90 |

1,49 | |

| 24 | отвальные хвосты |

1,11 |

14,10 |

0,46 | |

| 26 | хвосты ММС IV |

1,54 |

13,10 |

0,59 | |

| 32 | отвальные хвосты |

1,19 |

13,10 |

0,46 | |

| 1 | 2 |

| 4 | 5 | 6 |

| 34 | отвальные хвосты |

0,17 |

14,80 |

0,07 | |

|

| итого: |

| 59,61 | 23,49 | |

|

| выходит: | ||||

| 38 | хвосты |

|

59,61 |

13,40 |

23,49 |

|

| итого: |

| 59,61 |

| 23,49 |

| 4 | Классификация 1 (проверка) |

|

| ||

|

| поступает: |

|

|

| |

| 4 | к-т ММС II |

50,11 |

50,40 |

74,28 | |

| 4а | продукт от 1 перечистки |

6,19 |

47,40 |

8,63 | |

| 19 | промпродукт |

0,24 |

26,60 |

0,19 | |

| 13 | промпродукт ММС II |

206,49 |

53,00 |

321,88 | |

| 35 | пром продукт |

1,67 |

54,30 |

2,66 | |

|

| итого: |

| 264,69 |

| 407,63 |

|

| выходит: | ||||

| 10 | слив классификатора |

56,07 |

51,56 |

85,02 | |

| 9 | пески классификатора |

208,62 |

52,60 |

322,75 | |

|

| итого: |

| 264,69 |

| 407,78 |

| 5 |

Обесшламливание 1 |

|

| ||

|

| поступает: |

|

|

| |

| 10 | мелкий продукт | 56,07 |

51,56 | 85,02 | |

|

| итого: |

| 56,07 |

| 85,02 |

|

| выходит: |

|

|

| |

| 11 | питание ММС III |

49,96 |

56,10 |

82,44 | |

| 12 | отвальные хвосты | 6,11 |

14,40 | 2,59 | |

|

| итого: |

| 56,07 |

| 85,02 |

| 6 |

ММС II |

|

|

|

|

|

| поступает: |

|

|

| |

| 9 | пески классификатора | 208,62 |

52,60 | 322,75 | |

|

| итого: |

| 208,62 | 322,75 | |

|

| выходит: |

|

| ||

| 13 | промпродукт ММС II | 206,49 |

53,00 | 321,88 | |

| 14 | отвальные хвосты |

2,13 |

13,90 |

0,73 | |

|

| итого: |

| 208,62 |

| 322,61 |

| 7 |

ММС III |

|

|

|

|

|

| поступает: |

|

|

| |

| 11 | питание ММС III | 49,96 |

56,10 | 82,44 | |

|

| итого: |

| 49,96 |

| 82,44 |

|

| выходит: |

|

|

| |

| 15 | пром продукт ММС III |

47,64 |

58,20 |

81,55 | |

| 16 | хвосты ММС III | 2,32 |

13,00 | 0,89 | |

|

| итого: |

| 49,96 |

| 82,44 |

| 8 |

ММС |

|

|

|

|

|

| поступает: |

|

|

| |

| 15 | пром продукт ММС III | 47,64 |

58,20 | 81,55 | |

|

| итого: |

| 47,64 |

| 81,55 |

|

| выходит: |

|

|

| |

| 17 | продукт ММС |

46,07 |

59,60 |

80,75 | |

| 18 | хвосты ММС | 1,57 |

17,19 | 0,80 | |

|

| итого: |

| 47,64 |

| 81,55 |

| 1 | 2 |

| 4 | 5 | 6 |

| 9 |

Перечистка хвостов 2 |

|

| ||

|

| поступает: |

|

|

| |

| 16 | хвосты ММС III |

2,32 |

13,00 |

0,89 | |

| 18 | хвосты ММС |

1,57 |

17,19 |

0,80 | |

|

| итого: |

| 3,89 | 14,69 | 1,68 |

|

| выходит: |

|

|

| |

| 19 | промпродукт | 0,24 |

26,60 | 0,19 | |

| 20 | отвальные хвосты | 3,65 |

13,90 | 1,49 | |

|

| итого: |

| 3,89 |

| 1,68 |

| 11 | Классификация 2 (0-11 проверка) |

|

| ||

|

| поступает: |

|

|

| |

| 17 | продукт ММС |

46,07 |

59,60 |

80,75 | |

| 31 | продукт от 3 перечистки |

0,06 |

53,30 |

0,10 | |

| 25 | к-т ММС IV |

96,41 |

63,90 |

181,20 | |

|

| итого: |

| 142,54 | 262,05 | |

|

| выходит: |

|

|

| |

| 21 | пески |

|

97,96 |

63,10 |

181,79 |

| 22 | слив |

|

44,59 |

61,20 |

80,26 |

|

| итого: |

| 142,54 |

| 262,05 |

|

Классификация 2 (узел) |

| ||||

|

| поступает: |

|

|

| |

| 17 | продукт ММС | 46,07 |

59,60 | 80,75 | |

| 31 | продукт от 3 перечистки |

0,06 |

53,30 |

0,10 | |

|

| итого: |

| 46,13 |

| 80,85 |

|

| выходит: |

|

|

| |

| 26 | хвосты ММС IV | 1,54 |

13,10 | 0,59 | |

| 22 | слив классификатора |

44,59 |

61,20 |

80,26 | |

|

| итого: |

| 46,13 |

| 80,85 |

| 11 |

Обесшламливание 2 (O-13) |

|

| ||

|

| поступает: |

| |||

| 22 | слив классификатора | 44,59 |

61,20 | 80,26 | |

|

| итого: |

| 44,59 |

| 80,26 |

|

| выходит: |

|

| ||

| 23 | питание ММС V |

43,48 |

62,40 |

79,80 | |

| 24 | отвальные хвосты | 1,11 |

14,10 | 0,46 | |

|

| итого: |

| 44,59 |

| 80,26 |

| 12 |

ММС IV |

|

|

|

|

|

| поступает: |

|

|

| |

| 21 | пески классификатора | 97,96 |

63,10 | 181,79 | |

|

| итого: |

| 97,96 |

| 181,79 |

|

| выходит: |

|

|

| |

| 25 | пром продукт ММСIV | 96,41 |

63,90 | 181,20 | |

| 26 | хвосты ММС IV |

1,54 |

13,10 |

0,59 | |

|

| итого: |

| 97,96 |

| 181,79 |

| 13 |

ММС V (O-15) |

|

|

| |

|

| поступает: |

|

|

| |

| 23 | питание ММС V | 43,48 |

62,40 | 79,80 | |

|

| итого: |

| 43,48 |

| 79,80 |

|

| выходит: |

|

|

| |

| 1 | 2 |

| 4 | 5 | 6 |

| 27 | пром продукт ММС V |

42,42 |

63,60 |

79,36 | |

| 28 | хвосты ММС V | 1,06 |

14,20 | 0,44 | |

|

| итого: |

| 43,48 |

| 79,80 |

| 14 |

Контрольная ММС (O-16) |

|

| ||

|

| поступает: |

|

|

| |

| 27 | пром продукт ММС V | 42,42 |

63,60 | 79,36 | |

|

| итого: |

| 42,42 |

| 79,36 |

| 29 | продукт ММС |

42,23 |

63,80 |

79,24 | |

| 30 | хвосты ММС | 0,19 |

20,00 | 0,11 | |

|

| итого: |

| 42,42 |

| 79,36 |

| 15 |

Перечистка хвостов 3 (O-17) |

|

| ||

|

| поступает: |

|

|

| |

| 30 | хвосты ММС |

0,19 |

20,00 |

0,11 | |

| 28 | хвосты ММС |

1,06 |

14,20 |

0,44 | |

|

| итого: |

| 1,25 |

| 0,56 |

|

| выходит: |

|

|

| |

| 31 | продукт 3 перечистки | 0,06 |

53,30 | 0,10 | |

| 32 | отвальные хвосты | 1,19 |

13,10 | 0,46 | |

|

| итого: |

| 1,25 |

| 0,56 |

| 16 |

Обесшламливание 3 (O-18) |

|

| ||

|

| поступает: |

|

|

| |

| 29 | продукт ММС | 42,23 |

63,80 | 79,24 | |

| 37 | циркуляционный продукт |

|

| ||

|

| итого: |

| 42,23 |

| 79,24 |

|

| выходит: |

|

|

| |

| 33 | пром концентрат |

42,06 |

64,00 |

79,17 | |

| 34 | отвальные хвосты | 0,17 |

14,80 | 0,07 | |

|

| итого: |

| 42,23 | 79,24 | |

| 17 |

Фильтрация (O-19) |

|

| ||

|

| поступает: |

|

|

| |

| 33 | пром концентрат | 42,06 |

64,00 | 79,17 | |

|

| итого: |

| 42,06 |

| 79,17 |

|

| выходит: |

|

|

| |

| 37 | циркуляционный продукт |

|

| ||

| 35 | пром продукт | 1,67 |

54,30 | 2,66 | |

| 36 | готовый концентрат |

40,39 |

64,40 |

76,51 | |

|

| итого: |

| 42,06 |

| 79,17 |

5. Проектирование расчет шламовой схемы.

Так как в исходном задании не было задано отношение жидкого к твердому по массе(R), то в данной работе для расчета водно-шламовой схемы, задаемся  , ориентировочным содержанием твердого (по массе), которое выбираем на основе талб.2.24. [3].

, ориентировочным содержанием твердого (по массе), которое выбираем на основе талб.2.24. [3].

Расчет водно-шламовой схемы выполняем в электронных таблицах EXCEL.

Пример расчета покажем на одной из операций водно-шламовой схемы.

Дано:  ,

,  ,

,  ,

,  , плотность руды 3.5

, плотность руды 3.5

1. Вычислим сколько перерабатывается первого продукта за 1 час.

2. Вычислим сколько перерабатывается второго продукта за 1 час по формуле

В таблице эта формула будет выглядеть следующим образом

=C11*D$7/100

3. Зная  , находим

, находим

В таблице эта формула будет выглядеть следующим образом

=(100-E11)/E11

4. Зная  и

и  находим расход воды с продуктом

находим расход воды с продуктом

В таблице эта формула будет выглядеть следующим образом

=F11*D11

5. Зная  , плотность руды и

, плотность руды и  находим производительность по объему пульпы

находим производительность по объему пульпы

В таблице эта формула будет выглядеть следующим образом

=D11/C$4+G11

6. Для того чтобы узнать количество воды, которое нужно добавить или убрать из процесса находим общий расход пульпы в данной операции

В таблице эта формула будет выглядеть следующим образом

=F9*D9

Зная общий расход в данной операции, по уравнению баланса находим расход воды в этой операции.

Таблица 5.1.

Пример заполнения электронной таблицы EXCEL

| A | B | C | D | E | F | G | H | |

| 1 | № операций и продуктов | Наименование операций и продуктов | выход, % | Q, т/ч | %тв | R | W, мкуб/ч | V, мкуб/ч |

| 2 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 3 |

|

|

|

|

|

|

| |

| 4 |

| плотность руды | 3,5 |

|

|

|

|

|

| 5 | 1 |

ММС I |

|

|

|

|

|

|

| 6 |

| поступает: |

|

|

|

|

|

|

| 7 | 1 | исходная руда | 100,00 | 513,70 |

98,00 | 0,02 | 10,48 | 157,25 |

| 8 |

| свежая вода |

|

|

|

| 943,53 | 943,53 |

| 9 |

| итого: | 100,00 | 513,70 |

35,00 | 1,86 | 954,01 | 1100,78 |

| 10 |

| выходит: |

|

|

|

|

|

|

| 11 | 2 | к-т ММС I | 55,10 | 283,03 |

40,00 | 1,50 | 424,54 | 505,40 |

| 12 | 3 | хвосты ММС I | 44,90 | 230,67 |

|

| 529,47 | 595,38 |

| 13 |

| итого: | 100,00 | 513,70 |

35,00 | 1,86 | 954,01 | 1100,78 |

Известные параметры выделяем в таблице жирным шрифтом.

Вычисленные ранее значения выделяем курсивом и подчеркиваем

Таблица 5.2.

Результаты расчета водно-шламовой схемы

| № операций и продуктов | Наименование операций и продуктов | выход, % | Q, т/ч | %тв | R | W, мкуб/ч | V, мкуб/ч |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| плотность руды | 3,5 | ||||||

| 1 | ММС I | ||||||

| поступает: | |||||||

| 1 | исходная руда | 100,00 | 513,70 | 98,00 | 0,02 | 10,48 | 157,25 |

| свежая вода | 902,76 | 902,76 | |||||

| итого: | 100,00 | 513,70 | 36,00 | 1,78 | 913,24 | 1060,01 | |

| выходит: | |||||||

| 2 | к-т ММС I | 55,10 | 283,03 | 40,00 | 1,50 | 424,54 | 505,40 |

| 3 | хвосты ММС I | 44,90 | 230,67 | 488,70 | 554,61 | ||

| итого: | 100,00 | 513,70 | 36,00 | 1,78 | 913,24 | 1060,01 | |

| 2 | ММС II | ||||||

| поступает: | |||||||

| 2 | к-т ММС I | 55,10 | 283,03 | 40,00 | 1,50 | 424,54 | 505,40 |

| свежая вода | 101,08 | 101,08 | |||||

| итого: | 55,10 | 283,03 | 35,00 | 1,86 | 525,62 | 606,48 | |

| выходит: | |||||||

| 4 | к-т ММС II | 50,11 | 257,40 | 40,00 | 1,50 | 386,10 | 459,64 |

| 5 | хвосты ММС | 4,99 | 25,63 | 15,52 | 5,44 | 139,52 | 146,85 |

| итого: | 55,10 | 283,03 | 35,00 | 1,86 | 525,62 | 606,48 | |

| 3 |

Перечистка хвостов 1 | ||||||

| поступает: | |||||||

| 5 | хвосты ММС | 4,99 | 25,63 | 15,52 | 5,44 | 139,52 | 146,85 |

| 3 | хвосты ММС I | 44,90 | 230,67 | 32,07 | 2,12 | 488,70 | 554,61 |

| итого: | 49,89 | 256,30 | 28,98 | 2,45 | 628,23 | 701,46 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| выходит: | 0,00 | ||||||

| 4а | продукт от 1 перечистки | 6,19 | 31,79 | 40,00 | 1,50 | 47,69 | 56,77 |

| 7 | отвальные хвосты | 43,70 | 224,51 | 27,89 | 2,59 | 580,54 | 644,68 |

| итого: | 49,89 | 256,30 | 28,98 | 2,45 | 628,23 | 701,46 | |

| 4 | Классификация 1 (проверка) | ||||||

| поступает: | |||||||

| 4 | к-т ММС II | 50,11 | 257,40 | 40,00 | 1,50 | 386,10 | 459,64 |

| 4а | продукт от 1 перечистки | 6,19 | 31,79 | 40,00 | 1,50 | 47,69 | 56,77 |

| 19 | Промпродукт | 0,24 | 1,25 | 45,00 | 1,22 | 1,52 | 1,88 |

| 13 | промпродукт ММС II | 206,49 | 1060,73 | 40,00 | 1,50 | 1591,09 | 1894,16 |

| 35 | пром продукт | 1,67 | 8,56 | 62,00 | 0,61 | 5,24 | 7,69 |

| свежая вода | -268,15 | -268,15 | |||||

| итого: | 264,69 | 1359,72 | 43,54 | 1,30 | 1763,49 | 2151,98 | |

| выходит: | 0,00 | ||||||

| 10 | слив классификатора | 56,07 | 288,03 | 17,00 | 4,88 | 1406,26 | 1488,55 |

| 9 | пески классификатора | 208,62 | 1071,69 | 75,00 | 0,33 | 357,23 | 663,43 |

| итого: | 264,69 | 1359,72 | 43,54 | 1,30 | 1763,49 | 2151,98 | |

| 5 |

Обесшламливание 1 | ||||||

| поступает: | |||||||

| 10 | слив классификатора | 56,07 | 288,03 | 17,00 | 4,88 | 1406,26 | 1488,55 |

| итого: | 56,07 | 288,03 | 17,00 | 4,88 | 1406,26 | 1488,55 | |

| выходит: | |||||||

| 11 | питание ММС III | 49,96 | 256,65 | 40,00 | 1,50 | 384,98 | 458,31 |

| 12 | отвальные хвосты | 6,11 | 31,38 | 2,98 | 32,55 | 1021,28 | 1030,25 |

| итого: | 56,07 | 288,03 | 17,00 | 4,88 | 1406,26 | 1488,55 | |

| 6 |

ММС III | ||||||

| поступает: | |||||||

| 9 | пески классификатора | 208,62 | 1071,69 | 75,00 | 0,33 | 357,23 | 663,43 |

| свежая вода | 2143,39 | 2143,39 | |||||

| итого: | 208,62 | 1071,69 | 30,00 | 2,33 | 2500,62 | 2806,81 | |

| выходит: | |||||||

| 13 | промпродукт ММС II | 206,49 | 1060,73 | 40,00 | 1,50 | 1591,09 | 1894,16 |

| 14 | отвальные хвосты | 2,13 | 10,96 | 1,19 | 82,96 | 909,52 | 909,52 |

| итого: | 208,62 | 1071,69 | 30,00 | 2,33 | 2500,62 | 2803,68 | |

| 7 |

ММС IIIа | ||||||

| поступает: | |||||||

| 11 | питание ММС IIIа | 49,96 | 256,65 | 40,00 | 1,50 | 384,98 | 458,31 |

| свежая вода | 91,66 | 91,66 | |||||

| итого: | 49,96 | 256,65 | 35,00 | 1,86 | 476,64 | 549,97 | |

| выходит: | |||||||

| 15 | пром продукт ММС III | 47,64 | 244,73 | 44,00 | 1,27 | 311,47 | 381,39 |

| 16 | хвосты ММС III а | 2,32 | 11,92 | 6,73 | 13,85 | 165,17 | 168,57 |

| итого: | 49,96 | 256,65 | 35,00 | 1,86 | 476,64 | 549,97 | |

| 8 |

ММС IV | ||||||

| поступает: | |||||||

| 15 | пром продукт ММС III | 47,64 | 244,73 | 44,00 | 1,27 | 311,47 | 381,39 |

| свежая вода | 143,02 | 143,02 | |||||

| итого: | 47,64 | 244,73 | 35,00 | 1,86 | 454,49 | 524,41 | |

| выходит: | |||||||

| 17 | продукт ММС | 46,07 | 236,65 | 40,00 | 1,50 | 354,97 | 422,59 |

| 18 | хвосты ММС | 1,57 | 8,08 | 7,51 | 12,32 | 99,52 | 101,83 |

| итого: | 47,64 | 244,73 | 35,00 | 1,86 | 454,49 | 524,41 | |

| 9 |

Перечистка хвостов 2 | ||||||

| поступает: | |||||||

| 16 | хвосты ММС III | 2,32 | 11,92 | 6,73 | 13,85 | 165,17 | 168,57 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 18 | хвосты ММС | 1,57 | 8,08 | 7,51 | 12,32 | 99,52 | 101,83 |

| итого: | 3,89 | 20,00 | 7,03 | 13,23 | 264,69 | 270,40 | |

| выходит: | |||||||

| 19 | промпродукт | 0,24 | 1,25 | 40,00 | 1,50 | 1,87 | 2,23 |

| 20 | отвальные хвосты | 3,65 | 18,76 | 6,66 | 14,01 | 262,82 | 268,18 |

| итого: | 3,89 | 20,00 | 7,03 | 13,23 | 264,69 | 270,40 | |

| 11 |

Классификация 2 | ||||||

| поступает: | |||||||

| 17 | продукт ММС | 46,07 | 236,65 | 40,00 | 1,50 | 354,97 | 422,59 |

| 31 | продукт от 3 перечистки | 0,06 | 0,32 | 40,00 | 1,50 | 0,48 | 0,57 |

| 25 | к-т ММС IV | 96,41 | 495,27 | 44,99 | 1,22 | 605,68 | 747,18 |

| свежая вода | 122,78 | 122,78 | |||||

| итого: | 142,54 | 732,24 | 40,32 | 1,48 | 1083,91 | 1293,12 | |

| выходит: | |||||||

| 21 | пески | 97,96 | 503,19 | 75,00 | 0,33 | 167,73 | 311,50 |

| 22 | слив | 44,59 | 229,04 | 20,00 | 4,00 | 916,17 | 981,61 |

| итого: | 142,54 | 732,24 | 40,32 | 1,48 | 1083,91 | 1293,12 | |

| 11 |

Обесшламливание 2 | ||||||

| поступает: | |||||||

| 22 | слив классификатора | 44,59 | 229,04 | 20,00 | 4,00 | 916,17 | 981,61 |

| итого: | 44,59 | 229,04 | 20,00 | 4,00 | 916,17 | 981,61 | |

| выходит: | 0,00 | ||||||

| 23 | питание ММС V | 43,48 | 223,35 | 40,00 | 1,50 | 335,03 | 398,84 |

| 24 | отвальные хвосты | 1,11 | 5,69 | 0,97 | 102,13 | 581,14 | 582,77 |

| итого: | 44,59 | 229,04 | 20,00 | 4,00 | 916,17 | 981,61 | |

| 12 |

ММС IV | ||||||

| поступает: | |||||||

| 21 | пески классификатора | 97,96 | 503,19 | 75,00 | 0,33 | 167,73 | 311,50 |

| свежая вода | 587,06 | 587,06 | |||||

| итого: | 97,96 | 503,19 | 40,00 | 1,50 | 754,79 | 898,56 | |

| выходит: | |||||||

| 25 | пром продукт ММСIV | 96,41 | 495,27 | 45,00 | 1,22 | 605,33 | 746,84 |

| 26 | хвосты MMC IV | 1,54 | 7,92 | 5,03 | 18,86 | 149,46 | 151,73 |

| итого: | 97,96 | 503,19 | 40,00 | 1,50 | 754,79 | 898,56 | |

| 13 |

ММС V | ||||||

| поступает: | |||||||

| 23 | питание ММС V | 43,48 | 223,35 | 40,00 | 1,50 | 335,03 | 398,84 |

| свежая вода | 79,77 | 79,77 | |||||

| итого: | 43,48 | 223,35 | 35,00 | 1,86 | 414,80 | 478,61 | |

| выходит: | |||||||

| 27 | пром продукт ММС V | 42,42 | 217,93 | 45,00 | 1,22 | 266,36 | 328,62 |

| 28 | хвосты ММС V | 1,06 | 5,43 | 3,53 | 27,36 | 148,44 | 149,99 |

| итого: | 43,48 | 223,35 | 35,00 | 1,86 | 414,80 | 478,61 | |

| 14 |

Контрольная ММС | ||||||

| поступает: | |||||||

| 27 | пром продукт ММС V | 42,42 | 217,93 | 45,00 | 1,22 | 266,36 | 328,62 |

| свежая вода | 138,37 | 138,37 | |||||

| итого: | 42,42 | 217,93 | 35,00 | 1,86 | 404,72 | 466,99 | |

| выходит: | |||||||

| 29 | продукт ММС | 42,23 | 216,93 | 40,00 | 1,50 | 325,40 | 387,38 |

| 30 | хвосты ММС | 0,19 | 1,00 | 1,24 | 79,71 | 79,32 | 79,61 |

| итого: | 42,42 | 217,93 | 35,00 | 1,86 | 404,72 | 466,99 | |

| 15 |

Перечистка хвостов 3 | ||||||

| поступает: | |||||||

| 30 | хвосты ММС | 0,19 | 1,00 | 1,24 | 79,71 | 79,32 | 79,61 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 28 | хвосты ММС | 1,06 | 5,43 | 3,53 | 27,36 | 148,44 | 149,99 |

| итого: | 1,25 | 6,42 | 2,74 | 35,47 | 227,77 | 229,60 | |

| выходит: | |||||||

| 31 | продукт 3 перечистки | 0,06 | 0,32 | 40,00 | 1,50 | 0,48 | 0,57 |

| 32 | отвальные хвосты | 1,19 | 6,10 | 2,61 | 37,25 | 227,29 | 229,03 |

| итого: | 1,25 | 6,42 | 2,74 | 35,47 | 227,77 | 229,60 | |

| 16 |

Обесшламливание 3 | ||||||

| поступает: | |||||||

| 29 | продукт ММС | 42,23 | 216,93 | 40,00 | 1,50 | 325,40 | 387,38 |

| итого: | 42,23 | 216,93 | 40,00 | 1,50 | 325,40 | 387,38 | |

| выходит: | |||||||

| 33 | пром концентрат | 42,06 | 216,05 | 65,00 | 0,54 | 116,33 | 178,06 |

| 34 | отвальные хвосты | 0,17 | 0,88 | 0,42 | 237,08 | 209,06 | 209,32 |

| итого: | 42,23 | 216,93 | 40,00 | 1,50 | 325,40 | 387,38 | |

| 17 |

Фильтрация | ||||||

| поступает: | |||||||

| 33 | пром концентрат | 42,06 | 216,05 | 65,00 | 0,54 | 116,33 | 178,06 |

| итого: | 42,06 | 216,05 | 65,00 | 0,54 | 116,33 | 178,06 | |

| выходит: | |||||||

| 35 | пром продукт | 1,67 | 8,56 | 62,00 | 0,61 | 5,24 | 7,69 |

| 36 | готовый концентрат | 40,39 | 207,49 | 65,13 | 0,54 | 111,09 | 170,37 |

| итого: | 42,06 | 216,05 | 65,00 | 0,54 | 116,33 | 178,06 | |

Расчет водно-шламовой схемы проверяется по балансу воды поступившей в технологическую схему и воды вышедшей из технологической схемы.

Таблица 5.3.

Баланс воды поступившей в технологическую схему и воды вышедшей из технологической схемы

| Поступает воды в процесс | Уходит воды из процесса | ||

| с исходной рудой | 10,48 | С концентратом | 111,09 |

| В ММС I | 902,76 | С хвостами 1 перечистки | 580,54 |

| В ММС II | 101,08 | При обесшламливании 1 | 1021,28 |

| В классификацию 1 приема | 268,15 | С хвостами ММС III | 909,52 |

| В ММС III | 2143,39 | При перечистке хвостов 2 | 262,82 |

| В ММС IIIа | 91,66 | При обесшламливании 2 | 581,14 |

| В ММС | 143,02 | С хвостами ММС IV | 149,46 |

| В классификацию 2 приема | 122,78 | При перечистке хвостов 3 | 227,29 |

| В ММС IV | 587,06 | При обесшламливании 3 | 209,06 |

| В ММС V | 79,77 | Всего уходит | 4052,21 |

| В Контрольную ММС | 138,37 | ||

| Всего поступает | 4052,21 | ||

Данное совпадение поступившей в технологическую схему и воды вышедшей из технологической схемы подтверждает правильность расчета данной схемы.

Обычный удельный расход для технологической схемы обогащения титано-магнетитовых руд  , значительный перерасход воды, по полученным данным, можно объяснить не достоверностью исходных значений, использованных для расчета в данной схеме.

, значительный перерасход воды, по полученным данным, можно объяснить не достоверностью исходных значений, использованных для расчета в данной схеме.

6. Выбор и технологический расчет основного оборудования

6.1.Расчет измельчения.

Варианты установки мельниц для первой стадии измельчения.

| Тип мельницы | диаметр | длина | Рабочий объем | Радиус питателя, мм | Мощность электродвигателя, квт | Вес шаровой нагрузки | Цена, тыс. руб | Вес мельниц без шаров и электродвигателя |

| МШР-27-6 | 2700 | 3600 | 17,7 | 1800 | 380 | 37,0 | 55,15 | 75,3 |

| МШР-32-31 | 3200- | 3100 | 22,0 | 2000 | 600 | 47,0 | 62,94 | 95,1 |

| МШР-36-40 | 3600- | 4000 | 36,0 | 2400 | 1100 | 60,0 | - | 150,4 |

| МШР-36-50 | 3600- | 5000 | 45 | 2400 | 1250 | 96,5 | 65,44 | 160,1 |

| МШР-40-50 | 4000- | 5000 | 56 | 3000 | 2000 | 128 | 142,32 | 237,5 |

| МШР-45-50 | 4500- | 5000 | 71 | 3000 | 2500 | 158 | - | 263,4 |

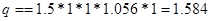

1. Определяем удельную производительность по вновь образованному классу –0,074 мм. действующей мельницы:

данное значение  взяли из характеристики работы фабрики.

взяли из характеристики работы фабрики.

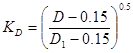

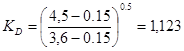

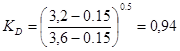

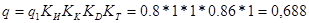

2. Определяем значение коэффициента  :

:

для данного расчета

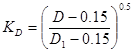

3. определяем значение коэффициентов  для сравниваемых мельниц:

для сравниваемых мельниц:

где D и D1 - соответствуют номинальные диаметры барабанов проектируемой к установке и работающей (эталонной) мельниц.

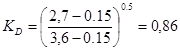

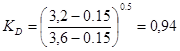

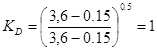

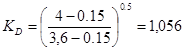

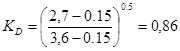

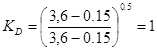

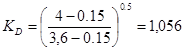

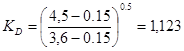

1) для мельниц 2700Х3600

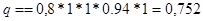

2) для мельниц 3200Х3100

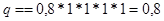

3) для мельниц 3600Х3500

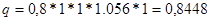

4) для мельниц 4000Х5000

5) для мельниц 4500Х5000

4. Определяем значение коэффициента  . Так как на действующей обогатительной фабрике работает мельница с разгрузкой через решетку, и на проектируемой фабрике предполагается установка того же типа мельниц, то

. Так как на действующей обогатительной фабрике работает мельница с разгрузкой через решетку, и на проектируемой фабрике предполагается установка того же типа мельниц, то

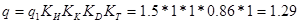

5. Определяем производительность мельниц по вновь образованному классу –0,074 мм.

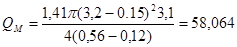

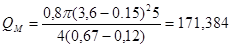

1) для мельниц 2700Х3600

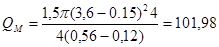

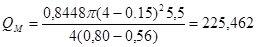

2) для мельниц 3200Х3100

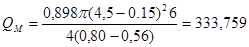

3) для мельниц 3600Х3500

4) для мельниц 4000Х5000

5) для мельниц 4500Х5000

6. Определяем производительность мельниц по руде

1) для мельниц 2700Х3600

2) для мельниц 3200Х3100

,

,

3) для мельниц 3600Х5000

4) для мельниц 4000Х5000

5) для мельниц 4500Х5000

6) для мельниц 3600Х4000

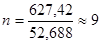

7. Определим расчетное число мельниц

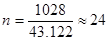

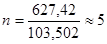

1) для мельниц 2700Х3600

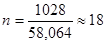

2) для мельниц 3200Х3100

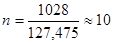

3) для мельниц 3600Х5000

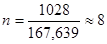

4) для мельниц 4000Х5000

5) для мельниц 4500Х5000

6) для мельниц 3600Х4000

8. Выбор размера и числа мельниц производим на основании технико-экономического сравнения конкурирующих вариантов по величине потребной для каждого варианта установочной мощности, суммарному весу и суммарной стоимости мельниц. При сравнении вариантов необходимо учитывать и другие условия, влияющие на выбор размера и числа мельниц: требуемую для каждого варианта грузоподъемность крана, схему измельчения, число сортов руды, подлежащих отдельной переработке, условия ремонта мельниц, удобство размещения оборудования.

Сравнение вариантов представлено в табл.6.2

Таблица 6.2.

Сравнение вариантов установки мельниц по основным показателям (для первой стадии измельчения)

| Тип мельницы | Количество мельниц | Мощность электродвигателя, квт | Вес шаровой нагрузки | Цена, тыс. руб | Вес мельниц без шаров и электродвигателя |

| МШР-27-6 | 24 | 9120 | 888 | 1323,6 | 1807,2 |

| МШР-32-31 | 18 | 10800 | 846 | 1132,92 | 1711,8 |

| МШР-36-40 | 12 | 13200 | 720 | 1804,8 | |

| МШР-36-50 | 10 | 12500 | 965 | 654,4 | 1601 |

| МШР-40-50 | 8 | 16000 | 1024 | 1138,56 | 1900 |

| МШР-45-50 | 4 | 10000 | 632 | 1053,6 |

Из сравнения следует, что наиболее выгодным является вариант установки мельниц МШР-36-50.

Варианты установки мельниц для второй стадии измельчения.

| Тип мельницы | диаметр | длина | Рабочий объем | Радиус питателя, мм | Мощность электродвигателя, квт | Вес шаровой нагрузки | Цена, тыс. руб | Вес мельниц без шаров и электродвигателя |

| МШЦ-27-36 | 2700 | 3600 | 17,7 | 1800 | 370 | 37 | 54,12 | 72 |

| МШЦ-32-45 | 3200 | 4520 | 32 | 2000 | 900 | 73,5 | 132,5 | |

| МШЦ-36-55 | 3600 | 5500 | 49 | 2400 | 1250 | 102 | 133,2 | 157,68 |

| МШЦ-40-55 | 4000 | 5500 | 61 | 2400 | 2000 | 141 | 228,4 | |

| МШЦ-45-60 | 4500 | 6000 | 85 | 2600 | 2500 | 186 | 261,5 |

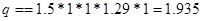

1. Определяем удельную производительность по вновь образованному классу –0,074 мм. действующей мельницы:

данное значение  взяли из характеристики работы фабрики.

взяли из характеристики работы фабрики.

2. Определяем значение коэффициента  :

:

для данного расчета

3. определяем значение коэффициентов  для сравниваемых мельниц:

для сравниваемых мельниц:

где D и D1 - соответствуют номинальные диаметры барабанов проектируемой к установке и работающей (эталонной) мельниц.

1) для мельниц 2700Х3600

2) для мельниц 3200Х4520

3) для мельниц 3600Х5500

4) для мельниц 4000Х5500

5) для мельниц 4500Х6000

4. Определяем значение коэффициента  . Так как на действующей обогатительной фабрике в данной стадии измельчения работает мельница с центральной разгрузкой, и на проектируемой фабрике предполагается установка того же типа мельниц, то

. Так как на действующей обогатительной фабрике в данной стадии измельчения работает мельница с центральной разгрузкой, и на проектируемой фабрике предполагается установка того же типа мельниц, то

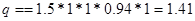

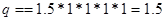

5. Определяем производительность мельниц по вновь образованному классу –0,074 мм.

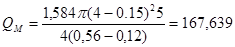

1) для мельниц 2700Х3600

2) для мельниц 3200Х4520

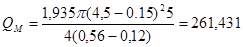

3) для мельниц 3600Х5500

4) для мельниц 4000Х5500

5) для мельниц 4500Х6000

6. Определяем производительность мельниц по руде

1) для мельниц 2700Х3600

2) для мельниц 3200Х4520

,

,

3) для мельниц 3600Х5500

4) для мельниц 4000Х5500

5) для мельниц 4500Х6000

7. Определим расчетное число мельниц

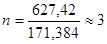

1) для мельниц 2700Х3600

2) для мельниц 3200Х4520

3) для мельниц 3600Х5500

4) для мельниц 4000Х5500

5) для мельниц 4500Х6000

8. Выбор размера и числа мельниц производим на основании технико-экономического сравнения конкурирующих вариантов по величине потребной для каждого варианта установочной мощности, суммарному весу и суммарной стоимости мельниц. При сравнении вариантов необходимо учитывать и другие условия, влияющие на выбор размера и числа мельниц: требуемую для каждого варианта грузоподъемность крана, схему измельчения, число сортов руды, подлежащих отдельной переработке, условия ремонта мельниц, удобство размещения оборудования.

Сравнение вариантов представлено в табл.6.4.

Таблица 6.4.

Сравнение вариантов установки мельниц по основным показателям (для второй стадии измельчения)

| Тип мельницы | Количество мельниц | Мощность электродвигателя, квт | Вес шаровой нагрузки | Цена, тыс. руб | Вес мельниц без шаров и электродвигателя |

| МШЦ-27-36 | 9 | 3330 | 333 | 487,08 | 648 |

| МШЦ-32-45 | 5 | 4500 | 367,5 | 0 | 662,5 |

| МШЦ-36-55 | 3 | 3750 | 306 | 399,6 | 473,04 |

| МШЦ-40-55 | 3 | 6000 | 423 | 0 | 685,2 |

| МШЦ-45-60 | 2 | 5000 | 372 | 0 | 523 |

Из сравнения следует, что наиболее выгодным является вариант установки мельниц МШЦ-36-55.

Таблица 6.6

Сравнение вариантов установки мельниц по основным показателям (для третьей стадии измельчения)

| Тип мельницы | Количество мельниц | Мощность электродвигателя, квт | Вес шаровой нагрузки | Цена, тыс. руб | Вес мельниц без шаров и электродвигателя |

| МШЦ-27-36 | 3 | 1110 | 111 | 162,36 | 216 |

| МШЦ-32-45 | 2 | 1800 | 147 | 265 | |

| МШЦ-36-55 | 1 | 1250 | 102 | 133,2 | 157,68 |

| МШЦ-40-55 | 1 | 2000 | 141 | 228,4 | |

| МШЦ-45-60 | 1 | 2500 | 186 | 261,5 |

Из сравнения следует, что наиболее выгодным является вариант установки мельниц МШЦ-36-55.

Расчет гидроциклонов

Варианты установки вакуум-фильтров.

| Типоразмер | исполнение | Поверхность фильтрования, м2 | Число дисков | Установочная мощность электродвигателя, кВт | Габариты, мм | Масса, т. | ||

| длина | ширина | высота | ||||||

| ДШ 63-2,5 | У | 63 | 8 | 9,5 | 5500 | 3300 | 3900 | 15,1 |

| ДШ 100-2,5 | У | 100 | 12 | 11,5 | 7100 | 3300 | 3900 | 19,1 |

| ДШ 160-3,75 | У | 160 | 10 | 18,5 | 7700 | 4500 | 5200 | 27,0 |

| ДШ 250-3,75 | У | 250 | 14 | 26,0 | 9500 | 4500 | 5200 | 38,0 |

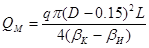

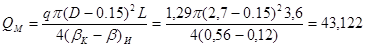

2.2. производительность фильтров рассчитывают по удельным производительностям, взятым по данным практики (табл. 4.63.).

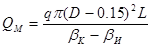

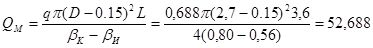

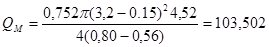

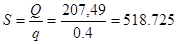

При известной производительности по концентрату Q т/ч сперва определяют общую площадь фильтрования

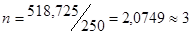

а затем число фильтров n, необходимых для установки

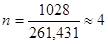

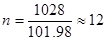

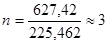

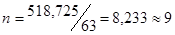

а) число фильтров типа ДШ 63-2,5

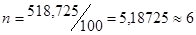

б) число фильтров типа ДШ 100-2,5

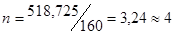

в) число фильтров типа ДШ 160-3,75

г) число фильтров ДШ 250-3,75

Таблица 6.5.2.

Сравнение вариантов установки вакуум-фильтров по основным показателям.

| Типоразмер | Количество | Поверхность фильтрования, м2 | Число дисков | Установочная мощность электродвигателя, кВт | Масса, т. |

| ДШ 63-2,5 | 9 | 567 | 72 | 85,5 | 135,9 |

| ДШ 100-2,5 | 6 | 600 | 72 | 69 | 114,6 |

| ДШ 160-3,75 | 4 | 640 | 40 | 74 | 108 |

| ДШ 250-3,75 | 3 | 750 | 42 | 78 | 114 |

Из сравнения следует, что наиболее выгодным является вариант установки ДШ 250-3,75.

6.5. Выбор оборудования для обесшламливания.

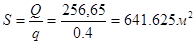

1. выберем удельную производительность, для первого обесшламливания равную 0,4

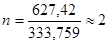

1.1. для выбранной производительности площадь сгущения S и число сгустителей определяем по формулам:  , так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-30 (табл. 4.57. [3]).

, так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-30 (табл. 4.57. [3]).

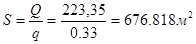

2. выберем удельную производительность, для второго обесшламливания равную 0,33

2.1. для выбранной производительности площадь сгущения S и число сгустителей определяем по формулам:  , так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-30 (табл. 4.57. [3]).

, так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-30 (табл. 4.57. [3]).

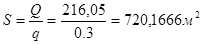

3. выберем удельную производительность, для второго обесшламливания равную 0,3

3.1. для выбранной производительности площадь сгущения S и число сгустителей определяем по формулам:  , так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-40 (табл. 4.57. [3]).

, так как на фабрике заведомо лучше ставить минимальное число сгустителей, для экономии места, и уменьшения затрат на их обслуживание, то выбираем сгуститель Ц-40 (табл. 4.57. [3]).

Гравитационные методы обогащения

Магнитогорск

1999

Введение

Увеличение добычи многих полезных ископаемых стало возможным благодаря освоению гравитационных методов обогащения. В настоящее время более 90% углей и марганцевых руд обогащаются гравитационными методами, ежегодно повышается долевое участие гравитационных методов в переработке окисленных железных, полиметаллических и золотосодержащих руд, с каждым годом растет значение гравитационных процессов в ряду других процессов обогащения.

Современная гравитационная обогатительная фабрика-это предприятие, ежегодно перерабатывающее десятки миллионов тонн рудного сырья, со сложной схемой цепи аппаратов, включающей дробилки, грохоты, отсадочные машины, промывочные машины, классификаторы, сгустителя.

Гравитационные ведущие место среди других методов обогащения, особенно в практике переработки угля, золотосодержащих, вольфрамовых руд и руд черных металлов.

Высокая производительность гравитационных машин позволяет упрощать схему цепи аппаратов фабрик, более экономично использовать производственные площади и объемы зданий, в результате чего снижаются удельные капитальные затраты на строительство обогатительных фабрик, уменьшается число обслуживающего персонала, снижается себестоимость переработки.

Гравитационные процессы обогащения по широте диапазона исходных характеристик обогащаемою сырья, разнообразию условий применения их в технологических схемах обогатительных фабрик, простоте производственного комплекса, высокой производительности обогатительных аппаратов В сравнимых условиях превосходят многие другие процессы обогащения и обеспечивают эффективное разделение минеральных смесей при относительно низких материальных, трудовых и энергетических затратах.

2.Характеристика сырьевой базы и вещественного состава сырья.

Дата: 2019-07-24, просмотров: 331.