Трубы не относят к категории опасных грузов в соответствии с ГОСТ 19433 и транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта

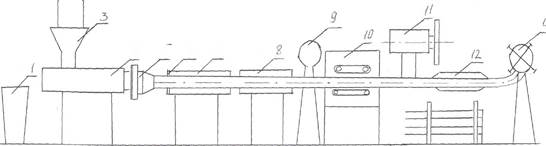

Рис.1. Схема экструзионной линии производства полиэтиленовых труб:

1- промежуточная емкость; 2- сушилка; 3-загрузочный бункер; 4- экструдер; 5 – экспрузионная головка; 6 – калибр; 7- вакуумная ванна охлаждения; 8- ванны охлаждения (2 шт); 9- устройство маркирующее, 12- приемное устройство; 13- намоточное устройство

Характеристика основного оборудования приведена в таблице 7

Таблица 7

| Наименование оборудования | Обозначение документа | Назначение | Краткая техническая характеристика | |||||

| 1 | 2 | 3 | 4 | |||||

| 1.Линия для производства труб ЛТ63х30-25/63- 2М в которую входят: | Паспорт 5935-40 | Для производства труб из гранулированного Полиэтилена номинальным наружным диаметром 25-110 мм | Габаритные размеры, мм: Длина - 36000±500 Ширина - 2965±100 Высота - 2730±100 Масса, кг: 9000±500 | |||||

| -пресс червячный ЧП 63x30 (экструдер) | Для непрерывной переработки гранулированного полиэтилена в однородный расплав и равномерного выдавливания его через формующую головку | Габаритные размеры, мм: 1000x3400x1600 | ||||||

| -головка трубная ГТ 25-63 |

| Для формования заготовок труб из полиэтилена | Максимальная температура нагрева-250°С Максимальное давление расплава- 40МПа | |||||

| - ванна охлаждения вакуум-водяная | Для охлаждения труб из полиэтилена при вакуумном калибровании | Габаритные размеры, мм: 6350x240x1!00 | ||||||

| -ванна охлаждения водяная (2 шт) | Для охлаждения труб | Габаритные размеры, мм: 4330x240x1100 | ||||||

| -машина тянущая | Для протягивания изготавливаемых труб через калибрующий инструмент, ванны охлаждения | Нормативный диаметр протягивания труб- 25-63 мм | ||||||

| -устройство маркирующее | Для нанесения маркировки на трубы методом тиснения нагретым металлическим штампом | Габаритные размеры, мм: 700x800x1000 | ||||||

| -устройство приемное | Для приема труб | Габаритные размеры, мм: 7500х740хП 00 | ||||||

| -устройство отрезное | Для резки труб |

| ||||||

|

| ||||||||

| -бункер | Для загрузки гранулированного полиэтилена | Вместимость-625кг | ||||||

|

| Паспорт 24019 ПС | Для производства труб из гранулированного Полиэтилена номинальными диаметрами 75-160 мм | Габаритные размеры, мм: -длина 39000+200 -ширина 3700+50 -высота 2900+50 Масса, кг-11600 | |||||

| -пресс червячный ЧШ25-25 (экструдер) | Паспорт 24 015-00 | Для непрерывной переработки гранулированного полиэтилена в однородный расплав и равномерного выдавливания его через формующую головку | Масса, кг-4400 Габаритные размеры, мм: 1050x3700x1800 | |||||

| -головка | Чертеж | Для фильтрации расплава и формования заготовок труб Ф75-160 мм с различной толщиной стенок | Масса, кг-620 Габаритные размеры, мм: 1090x910x1280 | |||||

| -ванна охлаждения вакуум-водяная |

| Для охлаждения труб в режиме вакуумного калибрования | Масса, кг -910 Габаритные размеры, мм: 6320x820x1250 | |||||

| -ванна охлаждения водяная (2 шт) |

| Для охлаждения труб | Масса, кг-770 Габаритные размеры, мм: 6320x820x1250 | |||||

| -машина тянущая |

| Для протягивания труб с заданной скоростью | Масса, кг -2400 Габаритные размеры, мм: 3065x1844x2200 Масса, кг-268 | |||||

| -сушилка СГ-300 | Паспорт | Для нагрева гранулированного полиэтилена и удаления влаги из него | Габаритные размеры, мм: 3065x1844x2200 | |||||

| -устройство маркирующее |

| Для нанесения маркировки на трубы методом тиснения | Наружный диаметр маркируемых труб 75-160 мм | |||||

| -машина для резки труб |

| Для резки труб | Масса,кг-540 Габаритные размеры, мм: 2675x920x1600 | |||||

| -устройство приемное |

| Для приема труб | Масса, кг-260 Габаритные размеры, мм: 6250x740x1000 | |||||

| -бункер |

| Для загрузки гранулированного полиэтилена | Ф110-625 кг Ф160-750кг | |||||

Характеристика вспомогательного оборудования приведена в таблице 8.

Таблица 8

| Наименование оборудование | Обозначение документа | Назначение | Краткая техническая характеристика |

| 1.Рампа | Чертеж «Размещение оборудования 27-3460-ТХ» | Габаритные размеры, мм: | |

| 2.Кран подвесной электрический однобалочный-3 шт | Паспорт на кран типа НКМ-201 | Для перемещения, погрузки пакетов труб и перевоза сырья | Грузоподъемность, 1-2 тонны 2-Зтонны 3-5тонн |

| 3.Кондуктор | Для пакетирования труб | ||

| 4.Ручной инструмент для обтяжки стальной лентой | Для обтяжки и крепления пакета труб | ||

| 5.Стропы гибкие, мягкие | Для подъема полиэтиленовых труб |

Материальный баланс

Материальный баланс на единицу выпускаемой продукции изображен на схеме:

| Доставка ПЭ с места хранении (1) | Сушка (2) | Экструзия (2;3) | Резка ПЭ труб на отрезки (2;3) | |||

| ® | ® | ® | ||||

(1) - потери при приеме сырья, хранении, транспортировании и растаривании сырья;

(2) - потери в виде летучих при экструзии, сушку и в виде пыли при резке;

(3) - частично оплавленное сырье при чистке фильтров, шнека, экструзионной головки, а также затвердевшие куски массы вытекающие из материального цилиндра и уплотнений. Включаются также отходы, образующиеся при наладке и запуске оборудования, выходе оборудования на заданные технологические режимы, переходе с одного размера труб на другой, при отборе контрольных образцов в установленном порядке, некондиционные трубы при внезапных остановках.

Общий плановый объем производства 2400 т/год.

Суммарный расходный коэффициент технологических потерь и отходов составляет:

К - 1 + (К1 + К2 + КЗ + К4)= 1 + (0,0035 + 0,0046 + 0,0350 + 0,0020) = 1, 046

К1 -расходный коэффициент технологических потерь, образующихся в виде летучих при экструзии и пылевидных фракций при резке;

Ка = 0,0025

Кр-0,0010 К1 = Ка +Кр = 0,0025 + 0,0010 = 0,0035 (0,35 %)

К2 - расходный коэффициент технологических потерь твердых продуктов; К2 = 0,0046 (0.46%) – нормативный;

КЗ -расходный коэффициент технологических отходов. По нормативам предусматривается от 0,04 до 0,06 (4-6%).Для условий производства ООО «Трубопласт-С» принято КЗ = 0,035 (3,5%);

К4 - коэффициент потерь при приеме, хранении, транспортировании и растаривании сырья. Для условий производства ООО «Трубопласт-С» определено К4 - 0,002 (0,2%);

Все отходы и потери на каждый тип трубы сведены в таблицу 9.

Таблица 9

| Обозначение труб по ГОСТ Р 50838-95 | Фактическая масса 1п.м. трубы, кг | Технологические отходы и потери | Суммарный расходный коэфф. К=К1+ К2+КЗ +К4 | Норма расхода ПЭ на 1 п.м. трубы, кг | ||||

| Невозвратные потери, кг К1=0,0035 | Неиспользуемые отходы, кг К2=0,0045 | Используемые отходы, кг К3=0,035 | Потери при подготовке, кг К4= 0,002 | |||||

| 110х 10,0 | 3,16 | 0,01106 | 0,0142 | 0,1106 | 0,00632 | 1,046 | 3,3054 | |

| 63x5,8 | 1,05 | 0,0037 | 0,0047 | 0,03675 | 0,0001 | 1,046 | 1,0983 | |

| 160х 14,6 | 6,74 | 0,0236 | 0,0303 | 0,2360 | 0,0135 | 1,046 | 7,052 | |

Дата: 2019-07-24, просмотров: 345.

2. Линия для производства труб ЛТ125-75/160 (2шт), в которую входят:

2. Линия для производства труб ЛТ125-75/160 (2шт), в которую входят: