Для автоматизации технологического процесса выбираем токарные операции: 015 токарно-винторезная, 025 токарно-винторезная, 030 вертикально-сверлильная, 035 вертикально-фрезерная. Все оставшиеся операции будем выполнять вне автоматизированного производства.

4 ВЫБОР РЕЖИМОВ РЕЗАНИЯ, РАСЧЕТ МАШИННОГО ВРЕМЕНИ  , РАСЧЕТ ТЕХНОЛОГТЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ

, РАСЧЕТ ТЕХНОЛОГТЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ  В УСЛОВИЯХ НЕ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

В УСЛОВИЯХ НЕ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

Для дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

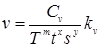

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

м/мин;

м/мин;

где Т – стойкость резца;

s – величина подачи;

t – глубина резания;

- коэффициенты, постоянные для заданных условий резания.

- коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

об/мин;

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

мин;

где L – длина обработки.

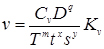

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

м/мин;

м/мин;

где D – диаметр сверления.

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

м/мин.

м/мин.

Машинное время здесь рассчитывается аналогично как и для точения.

Таблица 4.1 – Расчет машинного времени выполнения операций.

| № | Название операций и переходов | Инструмент | Глубина резания t,мм | Подача S, мм/об | Скорость V, м/мин | Частота вращения n,мин-1 | Диаметр обработки, D мм | Длина оброботки L мм | Основное время tp | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| 15 Токарно-винторезная | |||||||||||

| Установ А | |||||||||||

| 1 | Подрезать торец 1 | Резец подрезной ВК8 | 2 | 0,35 | 81,68 | 200,00 | 130 | 40 | 0,61 | ||

| 2 | Подрезать торец 2 | Резец подрезной ВК8 | 2,5 | 0,4 | 74,61 | 125 | 190 | 60 | 1,26 | ||

| 3 | Точить поверхность 3 начерно | Резец проходной ВК8 | 2,2 | 1,2 | 51,05 | 125 | 130 | 32 | 0,23 | ||

| 4 | Точить поверхность 3 предварительно | Резец проходной ВК8 | 1,2 | 1,0 | 65,35 | 160 | 130 | 32 | 0,22 | ||

| 5 | Точить канавку 4 | Резец канавочный ВК8 | 4 | 0,3 | 128,65 | 315 | 130 | 35 | 0,40 | ||

| 6 | Расточить отверстие 5 | Резец расточной ВК8 | 4 | 0,2 | 84,12 | 315 | 85 | 60 | 1,00 | ||

| 7 | Расточить отверстие 6 начерно | Резец расточной ВК8 | 4 | 0,2 | 113,10 | 400 | 90 | 21 | 0,30 | ||

| 8 | Расточить отверстие 6 предварительно | Резец расточной ВК8 | 1 | 0,15 | 141,37 |

| 90 | 21 | 0,32 | ||

| 9 | Точить канавку 7 | Резец канавочный ВК8 | 3 | 0,25 | 133,52 |

| 85 | 7 | 0,08 | ||

| 10 | Точить фаску 8 | Резец фасочный ВК8 | 2,2 | 0,25 | 102,10 | 250 | 130 | 2 | 0,08 | ||

| Установ Б | |||||||||||

| 11 | Подрезать торец 9 | Резец подрезной ВК8 | 2 | 0,25 | 86,39 | 250 | 110 | 5 | 0,13 | ||

| 12 | Подрезать торец 10 | Резец подрезной ВК8 | 2,5 | 0,5 | 74,61 | 125 | 190 | 60 | 1,01 | ||

| 13 | Точить поверхность 11 | Резец проходной ВК8 | 2,5 | 1,2 | 47,75 | 80 | 190 | 18 | 0,22 | ||

| 14 | Расточить отверстие 12 | Резец расточной ВК8 | 4 | 0,2 | 89,06 | 315 | 90 | 22 | 0,40 | ||

| 15 | Расточить отверстие 13 | Резец расточной ВК8 | 4 | 0,2 | 82,47 | 250 | 105 | 4 | 0,14 | ||

| 16 | Точить фаску 14 | Резец фасочный ВК8 | 2,2 | 0,5 | 95,50 | 160 | 190 | 15 | 0,23 | ||

| 17 | Точить канавку 15 | Резец канавочный ВК8 | 3 | 0,25 | 133,52 | 500 | 85 | 7 | 0,08 | ||

| 18 | Точить фаску 16 | Резец фасочный ВК8 | 2,5 | 0,5 | 95,50 | 160 | 190 | 2 | 0,06 | ||

| 025 Токарно-винторезная | |||||||||||

| Установ А | |||||||||||

| 1 | Точить поверхность 3 начисто | Резец проходной ВК3М | 0,8 | 0,125 | 81,68 | 200 | 130 | 32 | 1,40 | ||

| 2 | Расточ. отверстие 6 начисто | Резец расточной ВК3М | 0,6 | 0,25 | 74,61 | 125 | 90 | 18 | 0,67 | ||

| 030 Вертикально-сверлильная | |||||||||||

| Установ А | |||||||||||

| 1 | Сверлить 5 отверстий 17 | Сверло ВК8 | 4 | 0,2 | 18,84 | 710 | 8 | 18 | 0,75 | ||

| 2 | Сверлить 2 отверстия 18 под резьбу МІ2 | Сверло ВК8 | 5,1 | 0,2 | 22,75 | 710 | 10,2 | 18 | 0,3 | ||

| 3 | Зенкеровать 5 отверстий 17 | Зенкер ВК8 | 1 | 0,8 | 22,31 | 710 | 10 | 18 | 0,2 | ||

| 4 | Нарезать резьбу 18 (М12) | Метчик ВК8 | 1,5 | 9,42 | 250 | 12 | 18 | 0,24 | |||

| 035 Горизонтально-фрезерная | |||||||||||

| Установ А | |||||||||||

| 1 | Фрезеровать лыску 19 | Фреза ВК8 | 18 | 0,02(мм/зуб) | 7,79 | 31 |

| 140 | 4,98 | ||

Уменьшим основное время фрезерования лыски на 30% т.к. расчет режимов резания производился для инструмента из быстрорежущей стали, в то время как был выбран твердосплавный инструмент.

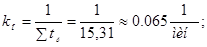

Критерием оценки технологического процесса является технологическая производительность kо, которая определяется по формуле:

где ∑tр – суммарное машинное время выполнения всех операций, мин.

Значение технологической производительности может быть основой для расчета оптимальной степени дифференциации и концентрации операций в автоматической линии.

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с токарной обработкой поверхностей и отверстий . Таким образом, для данной линии не учитываются операции после термической обработки, но проектируемая линия всё равно должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них.

Дата: 2019-07-24, просмотров: 342.