Курсовая работа

Расчёт трансформатора ТМ 1000/35

Каменск – Уральский

2009г.

Ведение

Трансформаторы – это наиболее распространённые устройства в современной электротехнике. Трансформаторы большой мощности составляют основу систем передачи электроэнергии от электростанций в линии электропередачи. Они повышают напряжение переменного тока, что необходимо для экономной передачи электроэнергии на значительные расстояния. В местах распределения энергии между потребителями применяют трансформаторы, понижающие напряжение до требуемых для потребителей значений. Наряду с этим, трансформаторы являются элементами электроустановок, где они осуществляют преобразование напряжения питающей сети до значений необходимых для работы последних.

Трансформатором называется статическое электромагнитное устройство, имеющее две или более обмоток связанных индуктивно, и предназначенные для преобразования посредством электромагнитной индукции одной или нескольких систем переменного тока в одну или несколько других систем переменного тока. Обмотку, присоединённую к питающей сети, называют первичной, а обмотку, к которой подсоединяется нагрузка – вторичной. Обычно все величины, относящиеся к первичной обмотке трансформатора помечают индексом 1, а относящиеся к вторичной – индексом 2.

Первичную обмотку трансформатора подсоединяют к питающей сети переменного тока. Ток первичной обмотки I1 имеет активную и индуктивную составляющие. При разомкнутой вторичной обмотке (холостой ход), вследствие действия индуктивной составляющей тока IОм, возникает магнитный поток, который намагничивает сердечник. Активная составляющая тока I определяется потерями, возникающими, в местах стали, при перемагничивании сердечника. Наибольшая часть потока Ф1 сцеплённого с первичной обмоткой, сцеплена также со всеми обмотками фазы и является потоком взаимоиндукции между обмотками, или главным рабочим потоком Ф. Другая часть полного потока Ф1 сцеплена не со всеми витками первичной и вторичной обмоток. Её называют потоком рассеивания.

ЭДС обмотки пропорциональна числу её витков. Отношение ЭДС первичной и вторичной обмоток называется коэффициентом трансформации, который пропорционален отношению чисел витков первичной и вторичной обмоток.

Таблица.1.1

Испытательные напряжения промышленной частоты для масляных силовых трансформаторов

| Класс напряжения, кВ | 3 | 6 | 10 | 15 | 20 | 35 | 110 | 150 | 220 | 330 | 500 |

| Наибольшее рабочее напряжение, кВ | 3,6 | 7,2 | 12,0 | 17,5 | 24,0 | 40,5 | 126 | 172 | 252 | 363 | 525 |

| Испытательное напряжение, кВ | 18 | 25 | 35 | 45 | 55 | 85 | 200 | 230 | 325 | 460 | 680 |

U1исп = 35кВ U2исп = 85кВ

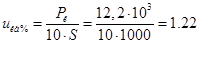

1.7. Активная составляющая напряжения короткого замыкания

, % , %

| (1.6) |

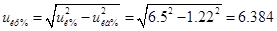

1.8. Реактивная составляющая напряжения короткого замыкания

, % , %

| (1.7) |

Таблица.2.1

Значения изоляционных промежутков трансформатора

| Расстояние обмотки НН от стержня мм | Расстояние между обмотками ВН и НН, мм | Расстояние между обмотками ВН, мм | Расстояние обмотки НН от ярма, мм | Расстояние обмотки ВН от ярма, мм |

| a01 | a12 | a22 | l01 | l02 |

| 15 | 27 | 30 | 15 | 75 |

Таблица.2.2

Таблица.2.3

Минимально допустимые изоляционные расстояния для обмотки ВН

| Мощность трансформатора S , кВА | Испытательное напряжение U2 исп , кВ | Между обмотками ВН и НН, a12 , мм | Между обмотками ВН, a22 , мм | Расстояние от от ярма, l02 , мм |

| 25 - 100 | 18, 25, 35 | 9 | 8 | 20 |

| 160 - 630 | 18, 25, 35 | 9 | 10 | 30 |

| 1000 - 6300 | 18, 25, 35 | 20 | 18 | 50 |

| 630 и более | 45 | 20 | 18 | 50 |

| 630 и более | 55 | 20 | 20 | 50 |

| 160 - 630 | 85 | 27 | 20 | 75 |

| 1000 - 6300 | 85 | 27 | 30 | 75 |

| 10000 и более | 85 | 30 | 30 | 80 |

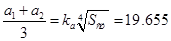

2.2 Предварительное значение приведенной ширины обмоток НН и ВН. Приведенная ширина обмоток НН и ВН

| (1.8) |

определяется по следующей формуле

, мм , мм

| (1.9) |

где коэффициент ka находится из табл. 2.4, S ст (кВА).

Принимаем ka =4.6

Таблица.2.4

Значения коэффициента ka в формуле 4.2

| Мощность трансформатора Sном, кВА | Медные обмотки | Алюминиевые обмотки | ||

| U2ном, кВ | ||||

| 10 кВ | 35 кВ | 10 кВ | 35 кВ | |

| до 100 | 8.0-6.0 | - | 10.0-7.5 | - |

| 160-630 | 6.5-5.2 | 6.5-5.8 | 8.1-6.5 | 8.1-7.3 |

| 1000-6300 | 5.1-4.3 | 5.4-4.6 | 6.4-5.4 | 6.8-6.0 |

| 10000-80000 | - | 4.8-4.6 | - | 6.0-5.8 |

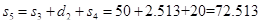

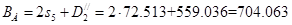

2.3. Ширина приведенного канала рассеяния

, мм , мм

| (2) |

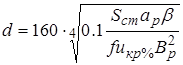

2.4 Диаметр стержня магнитопровода d определяется выражением, полученным в [4]:

, мм , мм

| (2.1) |

Как видно из (2.1) для нахождения диаметра стержня трансформатора необходимо предварительное определение двух величин :

- основного геометрического коэффициента

- расчетной индукции стержня Вр.

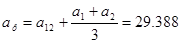

2.4.1. Значение параметра

. .

| (2.2) |

влияет на массогабаритные и стоимостные показатели трансформатора. При выборе его можно руководствоваться рекомендациями табл. 2.5. принимаем Значение параметра = 1.5

Таблица.2.5

Рекомендуемые значения для масляных трансформаторов

| Металл обмоток | при мощности S , кВА | ||

| 25 -630 | 1000 - 6300 | 10000 - 80000 | |

| Медь | 1,2 - 3,6 | 1,5 - 3,6 | 1,2 - 3,0 |

| Алюминий | 0,9 - 3,0 | 1,2 - 3,0 | 1,2 - 3,0 |

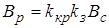

2.4.2. Предварительное значение расчетной индукции в стержне магнитопровода

, ,

| (2.3) |

где Вс - индукция в стали магнитопровода;

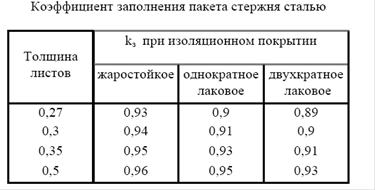

kЗ - коэффициент заполнения пакета активной сталью.

kкр - коэффициент заполнения круга ступенчатой фигурой.

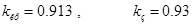

Предварительные значения коэффициентов в (2.7)

. .

| (2.4) |

Таблица.2.6

Таблица.2.7

Индукция в стали стержня магнитопровода определяется маркой электротехнической стали и мощностью трансформатора. В настоящее время для изготовления магнитопроводов трансформаторов применяется холоднокатанные анизотропные стали, для которых рекомендуемые уровни индукций приведены в табл. 2.8

Таблица 2.8

Таблица.2.9

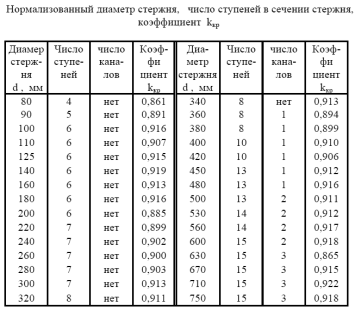

Нормализованный диаметр стержня (мм)

| 80 | 85 | 90 | 95 | 100 | 105 | 110 | 115 | 120 | 125 | 130 | 140 |

| 150 | 160 | 170 | 180 | 190 | 200 | 210 | 220 | 230 | 240 | 250 | 260 |

| 270 | 280 | 290 | 300 | 310 | 320 | 330 | 340 | 350 | 360 | 370 | 380 |

Принимаем dН = 230 мм.

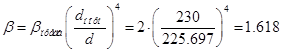

При этом корректируется величина Измененное значение

| (2.5) |

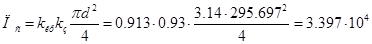

2.6. Предварительное значение сечения стержня магнитопровода (мм2), определяемое диаметром (d, мм)

, мм2 , мм2

| (2.6) |

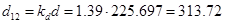

2.7. Средний диаметр обмоток трансформатора

, мм , мм

| (2.7) |

где коэффициент kd принимаем на этом этапе для медной обмотки - kd =1,39.

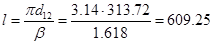

2.8 Высота обмоток трансформатора

, мм , мм

| (2.8) |

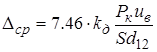

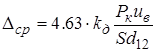

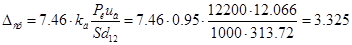

2.9 Предварительное значение средней плотности тока обмоток Dср (А/мм2)

для медной обмотки

, А/мм2 , А/мм2

| (2.9) |

для алюминиевой обмотки

, А/мм2 , А/мм2

| (2.10) |

Здесь Pк (Вт) и S (кВА) - мощность короткого замыкания и полная мощность трансформатора, заданные в техническом задании;

d 12 – средний диаметр обмоток (мм), определяемый на этапе расчета главных размеров;

k д - коэффициент, учитывающий наличие добавочных потерь и приближенно определяемый полной мощностью трансформатора по табл. 2.10;

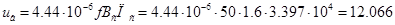

u в - ЭДС одного витка обмоток (В), определяемая соотношением

, В, , В,

| (2.11) |

где Bc - индукция в стержне магнитопровода (Тл), определяемая маркой стали при расчете главных размеров;

Пс – сечение стержня магнитопровода (мм2).

Таблица. 2.10

| Мощность трансформатора, S, кВА | До 35 | 35 - 110 | 110 - 2000 | 2000-5000 | 5000-20000 |

| kд | 0,99 | 0,99-0,97 | 0,95-0,90 | 0,90-0,89 | 0,88-0,75 |

По таблице 2.9 принимаем kд = 0,95

Получим  А/мм2

А/мм2

Полученное по (2.8) значение плотности тока укладывается в следующие пределы: - для медной обмотки -1.8-4.5 А/мм2;

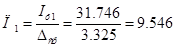

2.10. Сечение витка обмотки предварительно может быть определено следующим образом:

первичной (НН)

, мм2 , мм2

| (2.12) |

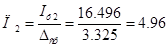

вторичной (ВН)

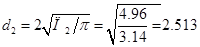

, мм2 , мм2

| (2.13) |

где Iф - ток фазы обмотки , А,

Dср – средняя плотность тока обмоток (А/мм2).

Таблица.4.11

Сводная таблица

| Расстояние обмотки НН от стержня | a01 | мм | 15 |

| Расстояние между обмотками ВН и НН | a12 | мм | 27 |

| Расстояние между обмотками ВН | a22 | мм | 30 |

| Расстояние обмок от ярма | l0 | мм | 75 |

| Высота обмоток | l | мм | 609,25 |

| Средний диаметр обмоток | d12 | мм | 313.72 |

| Средняя плотность тока в обмотках | Dср | А/мм2 | 3.325 |

| Сечение витка первичной обмотки НН | П1 | мм2 | 9.546 |

| Сечение витка вторичной обмотки ВН | П2 | мм2 | 4,96 |

| ЭДС витка | uв | В | 12.066 |

| Диаметр стержня магнитопровода | d | мм | 230 |

| Сечение стержня магнитопровода | Пс | мм2 |

|

| Индукция в стали | Вс | Тл | 1,55 |

Выбор типа обмоток

Проектирование обмоток трансформатора осуществляется с учетом производственных и эксплуатационных требований, предъявляемых к ним.

Производственные требования сводятся к оптимизации затрат материалов и труда на производство трансформатора. Это обеспечивается выбором рационального типа обмотки, материала обмоточного провода, компактным размещением и распределением витков и катушек чтобы ограничить расход обмоточного провода и обеспечить наилучшее заполнение окна магнитопровода.

К эксплуатационным требованиям относятся механическая прочность при воздействии сил короткого замыкания и ограниченный нагрев обмоток в номинальном режиме работы.

Механическая прочность обеспечивается рациональным расположением витков и катушек так, чтобы ограничить возникающие электромагнитные усилия.

Для достижения необходимой нагревостойкости следует обеспечить эффективную теплоотдачу от обмотки в охлаждающую среду путем создания развитой охлаждающей поверхности и выбором рациональной плотности тока. Требование эффективной теплоотдачи ограничивает радиальный размер обмотки между двумя охлаждающими поверхностями.

Основные параметры для выбора типа обмоток следующие:

1. Мощность трансформатора (S, кВА).

2. Ток фазы обмотки (Iф, А).

3. Номинальное напряжение (Uном , кВ) .

4. Сечение витка обмотки (П, мм2 ).

5. Схема регулирования напряжения (для обмоток ВН).

Первые четыре параметра определены техническим заданием, либо предыдущим этапом проектирования (выбор главных размеров).

На выбор схемы регулировочных ответвлений влияет ряд факторов:

- схема соединения обмоток;

- тип обмотки;

- механическая прочность при коротких замыканиях;

- напряжение между частями обмотки.

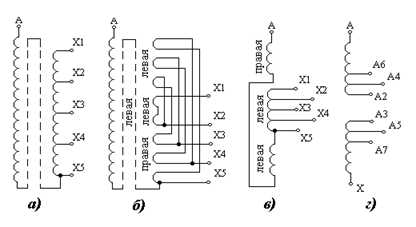

На рис. 3.3 показаны наиболее употребительные схемы выполнения регулировочных ответвлений в обмотках ВН трансформаторов и стандартные обозначения начал, концов и ответвлений обмоток ВН

|

| Рис. 3.3. Различные схемы выполнения ответвлений в обмотке ВН при регулировании напряжения без возбуждения ПБВ. |

При соединении обмоток в звезду наиболее целесообразны схемы рис. 3.3, а, б, в, поскольку допускают применение наиболее простого и дешевого переключателя - одного на три фазы трансформатора. В этих схемах рабочее напряжение между отдельными частями переключателя не превышает 10% линейного напряжения трансформатора. Схема по рис. 3.3, г требует или трех отдельных переключателей для каждой фазы или одного трехфазного переключателя. В последнем рабочее напряжение между отдельными его частями может достигать 50% номинального напряжения обмотки, однако и такие переключатели находят широкое применение.

При соединении обмоток треугольником наиболее целесообразна схема по рис. 3.3, г. В схемах регулирования, регулировочные витки каждой фазной обмотки присоединяются к линейному зажиму соседней фазы и рабочее напряжение между контактами различных фаз на переключателе достигает 100% номинального напряжения обмотки. Схема по рис. 3.3, в при соединении обмотки в треугольник не применяется.

Схемы регулирования по рис. 3.3, а, б могут быть реализованы в цилиндрических обмотках, а по рис. 3.3, в, г - в катушечных. Особенностью схемы по рис. 3.3, в является то, одна половина обмотки мотается правой, а другая левой намоткой.

Для снижения механических усилий, действующих на обмотку при коротком замыкании, рекомендуется размещать симметрично относительно середины высоты обмотки, например по схемам рис. 3.3, б, в, г. Схема по рис. 3.3 а для регулирования напряжения при многослойной цилиндрической обмотке применяется в трансформаторах мощностью до 160 кВА.

При регулировании напряжения по схемам на рис. 3.3, в и г в месте разрыва обмотки в середине ее высоты образуется изоляционный промежуток в виде горизонтального радиального масляного канала. Иногда этот канал заполняется набором шайб, изготовленных из электроизоляционного картона. Размер этого промежутка по схеме рис. 3.3, в определяется половиной фазного напряжения обмотки, а при схеме по рис. 3.3 г - примерно 0,1 фазного напряжения. Увеличение этого промежутка нежелательно, так как приводит к существенному увеличению осевых механических сил в обмотках при коротком замыкании, возрастающих также и с ростом мощности трансформатора. Именно это обстоятельство ограничивает применение схемы по рис. 3.3, в напряжением не свыше 38,5 кВ и мощностью не более 1000 кВА.

Указанные выше соображения позволяют выбрать тип обмоток (первичной и вторичной) по табл. 3.1.

Основные свойства и пределы применимости обмоток разных типов

Таблица 3.1

|

Тип обмотки

|

Применение |

Основные достоинства |

|

Основные

Недостатки

Диапазон значений критериев выбора

(ориентировочно)

Число параллельных проводов в витке

схема регулирования напряжения рис.4.3

Цилиндрическая

одно- и двухслойная из прямоугольного провода

НН (ВН)

Технологичность,

Хорошее охлаждение

Малая механическая прочность

Цилиндрическая

многослойная

из прямоугольного провода

ВН (НН)

Технологичность,

Хорошее заполнение окна магнитопровода

Меньшая поверхность охлаждения (по равнению с обмотками, имеющими радиальные каналы)

а,б

Цилиндрическая

многослойная

из круглого провода

ВН (НН)

Технологичность

Ухудшение теплоотдачии уменьшение механической прочности при большой мощности

а,б

Винтовая

одно- и многоходовая

НН

Механическая прочность, надежная изоляция, хорошее охлаждение

Высокая стоимость по сравнению с цилиндрической обмоткой

-

Непрерывная

катушечная

(спиральная)

ВН (НН)

Электрическая и механическая прочность, хорошее охлаждение

Повышенная сложность технологии (необходимость перекладки катушек)

в,г

Расчет обмоток

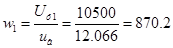

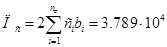

3.3.1. Число витков в фазе обмотки НН

| (3.1) |

Полученное по (3.1) значение w1 округляется до ближайшего целого числа

При этом корректируется ЭДС одного витка

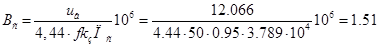

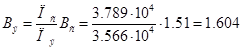

, В , В

| (3.2) |

3.3.2. Число витков обмотки ВН при номинальном напряжении

| (3.3) |

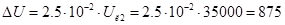

3.3.3. Напряжение одной ступени регулирования

, В. , В.

| (3.4) |

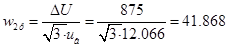

3.3.4. Число витков одной ступени регулирования при соединении обмотки ВН в звезду

| (3.5) |

Полученное по ( 3.5 ) значение w2р округляется до ближайшего целого числа. w2р = 42

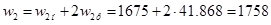

3.3.5. Полное число витков обмотки ВН (при четырех ступенях регулирования)

| (3.6) |

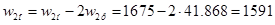

3.3.6. Число витков основной части обмотки ВН (при четырех ступенях регулирования)

| (3.7) |

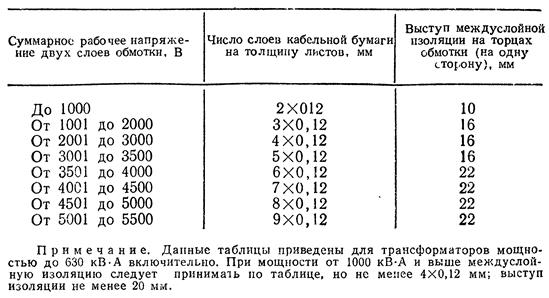

Таблица 3.2.

Междуслойная изоляция в многослойной цилиндрической обмотке из

прямоугольного провода

Таблица 3.4.

Основные параметры обмоток

| Параметр | Обмотка НН | Обмотка ВН |

| Тип обмотки | Многослойная цилиндрическая обмотка из прямоугольного провода | Многослойная цилиндрическая обмотка из прямоугольного провода |

| Число витков обмотки |

|

|

| Число витков в основной части обмотки ВН | - |

|

| Число витков в регулировочной ступени ВН | - | 42 |

| Количество катушек | 2 | 2 |

| Число витков в катушке (основной) | - | - |

| Число витков в катушке (регулировочной)* | - | - |

| Число витков в слое** |

|

|

| Провод (марка, размеры), мм |

|

|

| Сечение провода, мм2 | 9.912 | 5.94 |

| Сечение витка, мм2 | 9.546 | 4,96 |

| Плотность тока, А/мм2 |

|

|

| Осевой размер обмотки, мм |

|

|

| Радиальный размер обмотки, мм |

|

|

| Диаметр обмотки ,мм : наружный внутренний |

|

|

| Вес обмотки, кг |

|

|

Примечание * для катушечной обмотки

** для цилиндрических обмоток

Таблица 3.5.

Размеры и сечения прямоугольного медного провода (Марка ПББО)

| b, мм | Сечения, мм2, при а, мм | ||||||||||||||||

| 1 ,35 | 1,56 | 1,68 | 1,81 | 2,1 | 2,26 | 2,44 | 2,63 | 2,83 | 3,05 | 3,28 | 3,53 | 3,8 | 4,4 | 4,7 | 5,1 | 5,5 | |

| 3,8 | 5,72 | ||||||||||||||||

| 4,4 | 5,73 | 6,65 | 7,75 | 8,76 | 10,2 | 12,0 | 13,9 | 15,1 | |||||||||

| 5,1 | 6,68 | 7,75 | 8,36 | 9,02 | 10,2 | 11,9 | 13,9 | 16,2 | 18,9 | 21,5 | |||||||

| 5,5 | 15,1 | 20,4 | |||||||||||||||

| 5,9 | 5,76 | 8,99 | 9,7 | 10,5 | 11,9 | 13,9 | 16,2 | 18,9 | 21,9 | 29,2 | |||||||

| 6,4 | 9,77 | 11,4 | 12,9 | 15,1 | 17,6 | 19,0 | 20,5 | 23,8 | 27,3 | 31,7 | |||||||

| 6,9 | 10,6 | 11,4 | 12,3 | 14,0 | 16,3 | 19,0 | 22,1 | 25,7 | 29,5 | 34,3 | |||||||

| 7,4 | 20,4 | 22,1 | |||||||||||||||

| 8,0 | 12,3 | 13,2 | 14,4 | 16,3 | 17,6 | 19,0 | 20,5 | 22,1 | 23,9 | 25,7 | 29,9 | 34,3 | 39,9 | 43,1 | |||

| 8,6 | 39,5 | ||||||||||||||||

| 9,3 | 14,3 | 16,6 | 19,0 | 22,2 | 24,0 | 25,8 | 27,9 | 30,0 | 34,8 | 40,0 | 46,5 | ||||||

| 10,0 | 23,9 | 25,8 | 32,3 | 37,5 | 43,1 | 50,1 | 54,1 | ||||||||||

| 10,8 | 19,3 | 22,2 | 25,9 | 30,1 | 34,9 | 37,6 | 40,5 | 46,6 | 54,2 | 58,5 | |||||||

| 11,6 | 43,6 | 58,3 | |||||||||||||||

| 12,5 | 25,8 | 30,0 | 34,9 | 37,6 | 40,5 | 43,6 | 47,0 | 62,9 | |||||||||

Таблица 3.6.

Размеры и сечения прямоугольного алюминиевого провода (Марка АПБ)

| b, мм | Сечения, мм2 , при а, мм | |||||||||||||||||

| 1 ,8 | 2,00 | 2,24 | 2,50 | 2,80 | 3,00 | 3,15 | 3,35 | 3,55 | 3,75 | 4,00 | 4,25 | 4,50 | 4,75 | 5,00 | 5,30 | 5,60 | ||

| 4,00 | 6,84 | 7,64 | 8,60 | 9,45 | 10,65 | |||||||||||||

| 4,50 | 7,74 | 8,64 | 9,72 | 10,70 | 12,05 | 12,95 | 13,63 | |||||||||||

| 5,00 | 8,64 | 9,64 | 10,84 | 11,95 | 13,45 | 14,45 | 15,20 | 16,20 | 17,20 | |||||||||

| 5,60 | 9,72 | 10,84 | 12,18 | 13,45 | 15,13 | 16,25 | 17,09 | 18,21 | 19,33 | 20,14 | 21,54 | |||||||

| 6,30 | 10,98 | 12,24 | 13,75 | 15,20 | 17,09 | 18,35 | 19,30 | 20,56 | 21,82 | 22,77 | 24,34 | 25,92 | 27,49 | |||||

| 7,10 | 12,42 | 13,84 | 15,54 | 17,20 | 19,33 | 20,75 | 21,82 | 23,24 | 24,66 | 25,77 | 27,54 | 29,32 | 31,09 | 32,87 | 34,64 | |||

| 8,00 | 14,04 | 15,64 | 17,56 | 19,45 | 21,85 | 23,45 | 24,65 | 26,25 | 27,85 | 29,14 | 31,14 | 33,14 | 35,14 | 37,11 | 39,24 | 41,54 | 43,94 | |

| 9,00 | 15,84 | 17,64 | 19,80 | 21,95 | 24,65 | 26,45 | 27,80 | 29,60 | 31,40 | 32,89 | 35,14 | 37,39 | 39,64 | 41,84 | 44,14 | 46,84 | 49,54 | |

| 10,00 | 17,64 | 19,64 | 22,04 | 24,45 | 27,45 | 29,45 | 30,95 | 32,95 | 34,95 | 36,64 | 39,14 | 41,64 | 44,14 | 46,64 | 49,14 | 52,14 | 55,14 | |

| 10,60 | 18,72 | 20,84 | 23,38 | 25,95 | 29,13 | 32,84 | 37,08 | 41,54 | 46,84 | 52,14 | 58,50 | |||||||

| 11,20 | 24,73 | 27,45 | 30,81 | 33,05 | 34,73 | 36,97 | 39,21 | 41,14 | 43,94 | 46,74 | 49,54 | 52,34 | 55,14 | 58,50 | 61,86 | |||

| 11,80 | 26,07 | 28,95 | 32,49 | 36,72 | 41,34 | 46,34 | 52,24 | 58,14 | 65,22 | |||||||||

| 12,50 | 27,64 | 30,70 | 34,45 | 36,95 | 38,83 | 41,33 | 44,83 | 46,02 | 49,14 | 52,27 | 55,39 | 58,52 | 61,64 | 65,39 | 69,14 | |||

| 13,20 | 32,45 | 36,41 | 41,03 | 46,31 | 51,94 | 58,54 | 65,14 | 73,06 | ||||||||||

| 14,00 | 34,45 | 38,65 | 41,45 | 43,55 | 46,35 | 49,15 | 51,95 | 55,14 | 58,64 | 62,14 | 65,64 | 69,14 | 73,34 | 77,54 | ||||

| 15,00 | 36,95 | 41,45 | 46,70 | 52,70 | 59,14 | 66,64 | 74,14 | 83,14 | ||||||||||

| 16,00 | 44,25 | 47,45 | 49,85 | 53,05 | 56,25 | 59,14 | 63,14 | 67,14 | 71,14 | 75,14 | 79,14 | 83,94 | 88,74 | |||||

| 17,00 | 47,05 | 53,00 | 59,80 | 67,14 | 75,64 | 84,14 | 94,34 | |||||||||||

| 18,00 | 53,45 | 56,15 | 59,75 | 63,35 | 66,64 | 71,14 | 75,64 | 80,14 | 84,64 | 89,14 | 94,54 | 99,94 | ||||||

РАСЧЕТ МАГНИТОПРОВОДА

Основные размеры и данные стержня магнитной системы—его диаметр и высота, активное сечение — приближенно определяются в начале расчета трансформатора до расчета обмоток. Окончательный расчет магнитной системы обычно проводится после того, как установлены размеры обмоток трансформатора и главных изоляционных промежутков и проверены некоторые параметры трансформатора—потери и напряжение короткого замыкания.

При окончательном расчете определяются: размеры пакетов стержня и ярма, расположение охлаждающих каналов, схему шихтовки, активные сечения стержня и ярма, число пластин стали в пакетах, высота стержня, расстояние между осями стержней, полный вес стали в трансформаторе. После окончательного установления всех размеров определяются потери и ток холостого хода.

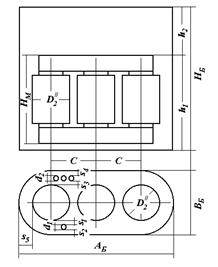

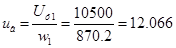

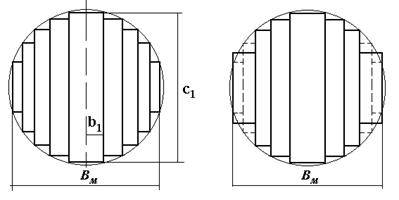

Размеры пакетов стержня следует выбирать с таким расчетом, чтобы площадь поперечного сечения (ступенчатой фигуры) стержня была максимально возможной (рис.5.1, а).

Форма поперечного сечения ярма несколько отличается от формы сечения стержня. В средней своей части по размеры пакетов ярма и стержня делают одинаковыми, а крайние пакеты выполняются более широкими путем объединения двух-трех пакетов в один (рис. 5.1 б). Это делается с целью улучшения прессовки ярма ярмовыми балками, более равномерного распределения давления но ширине пакетов и уменьшения веера пластин на углах пакетов.

Шихтованные магнитопроводы собирают перекладывая пластины стержней и ярем в переплет, благодаря чему уменьшаются воздушные зазоры. Форма стыка пластин стержней и ярм определяет схему шихтовки магнитопровода (рис. 5.2):

- с прямыми стыками;

- с косыми стыками;

- с комбинированными стыками.

Для магнитопроводов из холоднокатанных сталей применяются схемы с косыми и комбинированными стыками.

|

| Рис. 5.1. Поперечное сечение стержня и ярма магнитопровода |

|

| Рис. 5.2. Схемы шихтовки магнитопровода |

5.1 Определение числа и размеров пакетов стержня производится по табл 5.3. в зависимости от диаметра стержня магнитопровода. Результаты занесены в табл. 5.1.

Таблица 5 .1.

| стержень | ||||||||||

| d, мм | nс | kкр | с1*b1, мм | с2*b2, мм | с3*b3, мм | с4*b4, мм | с5*b5, мм | с6*b6, мм | с7*b7, мм | с8*b8, мм |

| 230 | 8 | 0.933 | 220*32 | 205*19 | 185*16 | 165*12 | 145*9 | 130*5 | 115*5 | 90*6 |

5.2. Сечение стержня магнитопровода

, мм2. , мм2.

| (5.1) |

5.3 Определение числа и размеров пакетов ярма производится по табл 5.3. в зависимости от диаметра стержня магнитопровода. Результаты занесены в табл. 5.2.

Таблица 5 .2.

| ярмо | |||||||||

| d, мм | nя | с1*b1, мм | с2*b2, мм | с3*b3, мм | с4*b4, мм | с5*b5, мм | с6*b6, мм | с7*b7, мм | с8*b8, мм |

| 230 | 6 | 220*32 | 205*19 | 185*16 | 165*12 | 145*9 | 130*5 | ||

Таблица 5 .3.

| стержень | ярмо | |||||||||||

| d, мм | nс | kкр | с1*b1, мм | с2*b2, мм | с3*b3, мм | с4*b4, мм | с5*b5, мм | с6*b6, мм | с7*b7, мм | с8*b8, мм | nя | ся, мм |

| 80 | 4 | 0.863 | 75*14 | 65*9 | 55*6 | 40*5 | 3 | 55 | ||||

| 85 | 5 | 0.895 | 80*14 | 70*10 | 60*6 | 50*4 | 40*4 | 4 | 50 | |||

| 90 | 5 | 0.891 | 85*15 | 75*10 | 65*6 | 55*4 | 40*4 | 4 | 55 | |||

| 95 | 5 | 0.887 | 90*15 | 80*10 | 65*9 | 50*5 | 40*4 | 4 | 50 | |||

| 100 | 6 | 0.917 | 95*16 | 85*10 | 75*7 | 65*5 | 55*4 | 40*4 | 5 | 55 | ||

| 105 | 6 | 0.912 | 100*16 | 90*11 | 80*7 | 65*7 | 50*4 | 40*4 | 5 | 50 | ||

| 110 | 6 | 0.905 | 105*16 | 95*11 | 85*7 | 75*6 | 65*4 | 40*7 | 5 | 65 | ||

| 115 | 5 | 0.903 | 105*25 | 95*9 | 85*6 | 65*9 | 40*3 | 4 | 65 | |||

| 120 | 6 | 0.928 | 115*18 | 105*11 | 90*10 | 75*8 | 60*6 | 40*4 | 5 | 60 | ||

| 125 | 6 | 0.915 | 120*18 | 105*16 | 95*6 | 85*6 | 65*7 | 40*6 | 5 | 65 | ||

| 130 | 6 | 0.918 | 125*18 | 110*16 | 100*8 | 80*9 | 65*5 | 40*6 | 5 | 65 | ||

| 140 | 6 | 0.919 | 135*19 | 120*17 | 105*10 | 85*9 | 65*7 | 40*5 | 5 | 65 | ||

| 150 | 6 | 0.915 | 145*19 | 135*13 | 120*13 | 105*9 | 85*8 | 55*7 | 5 | 85 | ||

| 160 | 6 | 0.913 | 155*20 | 135*23 | 120*10 | 105*7 | 85*7 | 55*7 | 5 | 85 | ||

| 170 | 6 | 0.927 | 160*28 | 145*17 | 130*10 | 110*10 | 85*8 | 50*8 | 5 | 85 | ||

| 180 | 6 | 0.915 | 175*21 | 155*25 | 135*13 | 120*8 | 95*9 | 65*8 | 5 | 95 | ||

| 190 | 7 | 0.927 | 180*30 | 165*17 | 145*14 | 130*8 | 115*7 | 100*5 | 75*7 | 5 | 100 | |

| 200 | 7 | 0.918 | 195*22 | 175*26 | 155*15 | 135*11 | 120*6 | 105*5 | 75*7 | 5 | 120 | |

| 210 | 7 | 0.922 | 200*32 | 180*22 | 160*14 | 145*8 | 130*6 | 110*8 | 90*6 | 5 | 130 | |

| 220 | 8 | 0.929 | 215*23 | 195*28 | 175*15 | 155*12 | 135*9 | 120*5 | 105*4 | 75*7 | 6 | 120 |

| 230 | 8 | 0.933 | 220*32 | 205*19 | 185*16 | 165*12 | 145*9 | 130*5 | 115*5 | 90*6 | 6 | 130 |

| 240 | 8 | 0.927 | 230*34 | 215*19 | 195*17 | 175*12 | 155*9 | 138*8 | 120*5 | 95*6 | 6 | 135 |

| 250 | 8 | 0.929 | 240*34 | 220*24 | 200*16 | 180*12 | 155*11 | 140*6 | 120*6 | 100*5 | 6 | 140 |

| 260 | 8 | 0.924 | 250*35 | 230*25 | 215*13 | 195*13 | 175*10 | 155*8 | 120*9 | 105*6 | 6 | 155 |

| 270 | 8 | 0.930 | 260*35 | 240*25 | 215*20 | 195*13 | 170*11 | 155*5 | 135*7 | 105*8 | 6 | 155 |

| 280 | 8 | 0.927 | 270*36 | 250*26 | 230*17 | 215*9 | 195*11 | 175*6 | 135*13 | 105*7 | 6 | 175 |

| 290 | 8 | 0.927 | 280*37 | 260*27 | 235*21 | 210*15 | 180*13 | 165*12 | 145*6 | 115*8 | 6 | 165 |

| 300 | 8 | 0.930 | 295*28 | 270*37 | 250*18 | 230*13 | 215*8 | 175*18 | 135*12 | 105*7 | 6 | 175 |

5.4. Сечение ярма магнитопровода

, мм2. , мм2.

| (5.2) |

5.5. Уточненное значение индукции в стержне магнитопровода

, Тл, , Тл,

| (5.3) |

где kЗ - коэффициент заполнения пакета активной сталью, выбираемый по табл. 5.4. Принимаем kЗ = 0,95

5.6. Значение индукции в ярме магнитопровода

, Тл. , Тл.

|

Таблица 5 .4.

Таблица 6.4

Удельные потери и намагничивающая мощность стали 3404 толщиной 0.35 мм

| B, Тл | p, Вт/кг | q, ВА/кг | qз, ВА/м2 |

| 1.500 | 1.100 | 570 | 16600 |

| 1.520 | 1.134 | 585 | 17960 |

| 1.540 | 1.168 | 600 | 19320 |

| 1.560 | 1.207 | 615 | 20700 |

| 1.580 | 1.251 | 630 | 22100 |

| 1.600 | 1.295 | 645 | 23500 |

| 1.620 | 1.353 | 661 | 25100 |

| 1.640 | 1.411 | 677 | 26700 |

| 1.660 | 1.472 | 695 | 28600 |

| 1.680 | 1.536 | 709 | 30800 |

| 1.700 | 1.600 | 725 | 33000 |

РАСЧЕТ БАКА

Размеры бака определяются габаритами активной части и минимальными изоляционными расстояниями от обмоток и отводов до стенок бака. Эти расстояния определяются по табл. 7.1 -7.2

Таблица 7.1.

минимальное расстояние от крышки до ярма h 2

| класс напряжения обмотки ВН, кВ | минимальное расстояние от крышки до ярма, мм | класс напряжения обмотки ВН, кВ | минимальное расстояние от крышки до ярма, мм |

| 6 | 270 | 35 | 47 |

| 10 | 300 | 110 | 50 |

| 20 | 300 |

Таблица 7 .2.

минимальное расстояние от отвода до обмотки s1, s3

| испытательное напряжение обмотки, кВ | толщина изоляции отвода, мм | минимальное расстояние от отвода до обмотки, мм |

| 85 | 2 | 50 |

| 230 | 20 | 190 |

минимальное расстояние от отвода до стенки бака s2, s4

| испытательное напряжение обмотки, к которой присоединен отвод, кВ | толщина изоляции отвода, мм | минимальное расстояние от отвода до стенки бака, мм |

| 25 | 2 | 20 |

| 35 | 2 | 20 |

| 25 | 2 | 25 |

| 85 | 2 | 50 |

| 230 | 20 | 95 |

7.1. Диаметр отвода обмотки ВН

|

| (7.1) | ||

|

| 7.2. Длина бака | ||

| (7.2) | ||

Где

| |||

| 7.3 Ширина бака | |||

| (7.3) | ||

| 7.4 Высота бака | |||

| (7.4) | ||

Рис 7 .1.

7.2 По рассчитанным размерам бака необходимо определить поверхность охлаждения бака Пбак - площадь крышки и боковой поверхности.

ТЕПЛОВОЙ РАСЧЕТ

Тепловое состояние электрической машины является важным фактором ее работоспособности. Это связано, прежде всего, с тем, что работа любой электрической машины связана с наличием изоляции между токоведущими частями. В качестве изоляции электрических машин чаще всего используются материалы органического происхождения (в трансформаторе это бумага и масло), в которые быстро разрушаются при относительно небольших температурах - около 200о С. Помимо этого в таких материалах происходят естественные процессы старения, резко ускоряющиеся при повышении температуры. Так в диапазоне температур 80-120о С увеличение температуры на каждые 6о приводит у снижению срока службы изоляции в два раза. Так при сроке службы изоляции трансформатора около 20 лет длительное увеличение температуры на 30о выше допустимой приведет к сокращению срока службы до полугода, а на 40о - до двух месяцев. Таким образом машина, правильно спроектированная в электромагнитном отношении, может оказаться совершенно неработоспособной в тепловом. Указанные обстоятельства обусловливают чрезвычайную значимость тепловых расчетов электрических машин. Однако, ввиду того, что, учебный план специальности составлен так, курсы по теории нагрева читаются позже выполнения проекта, то тепловой расчет трансформатора резко упрощен и представляет собой лишь приблизительную оценку теплового состояния трансформатора.

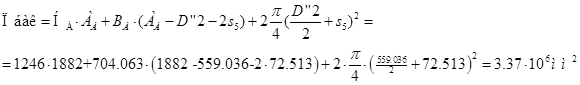

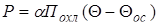

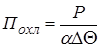

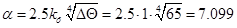

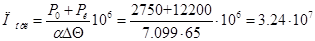

Такая оценка может быть получена на основе закона Ньютона-Рихмана, описывающий процесс конвективного переноса теплоты

, Вт , Вт

| (8.1) |

где P - мощность, выделяемая в объеме нагреваемого тела;

Похл - площадь поверхности тела, через которую происходит охлаждение;

a - коэффициент теплоотдачи с поверхности;

Q - температура нагреваемого тела;

Qос - температура окружающей среды.

При этом предполагается, что весь внутренний объем трансформатора представляет собой однородное тело с идеальной теплопроводностью.

Для проведения тепловых расчетов удобно ввести величину перегрева - превышения температуры охлаждаемой поверхности на температурой охлаждающей среды

, оС , оС

| (8.2) |

В нашем случае мощность Р в уравнении (8.1) - это мощность потерь холостого хода и короткого замыкания, которые были определены на этапе электромагнитного расчета, и таким образом, на этапе теплового расчета являются заданной величиной. Величина перегрева определяется классом применяемой изоляции и потому также известна. Поэтому тепловой расчет сводится к определению поверхности охлаждения, обеспечивающей допустимые значения перегрева при заданной мощности потерь

, ,

| (8.3) |

Для масляного трансформатора поверхностью охлаждения является поверхность бака. С увеличением габарита трансформатора мощность потерь растет быстрее, чем объем а следовательно и поверхность бака. Для уменьшения габаритов в этом случае применяют баки с волнистой поверхностью, радиаторы, обладающие развитой поверхностью охлаждения. Ориентировочно, тип бака можно определить по табл. 8.1.

Таблица 8.1.

Области применения баков различной конструкции

| тип бака | вид охлаждения | мощность кВА | |

| Бак с гладкими стенками | М | 25-40 | |

| Бак со стенками в виде волн | М | 40-630 | |

| Бак с навесными радиаторами с прямыми трубами | М | 100 -6300 | |

| Бак с навесными радиаторами с гнутыми трубами | М | 2500-10000 |

8.1. Коэффициент теплоотдачи с плоской поверхности;

, Вт/(м2 . оС) , Вт/(м2 . оС)

| (8.4) |

где k ф - коэффициент формы поверхности (для гладкой стенки k ф=1)

8.2. Предварительное значение общей поверхности охлаждения

, мм2 , мм2

| (8.5) |

Величину перегрева в (8.5) принять равной DQ=65оС.

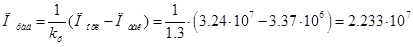

8.3. Поверхность охлаждения радиаторов

, мм2 , мм2

| (8.6) |

где k ф = 1.3 - коэффициент формы поверхности для радиаторов.

8.4.Используя табл. 8.2, выбрать необходимое количество и тип радиатора.

|

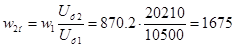

| Рис. 8.1. Размеры радиатора |

Таблица 8.2.

Основные данные трубчатых радиаторов с прямыми трубами.

| Размер А, мм | Поверхность Прад, м2 | Вес, кг | |

| стали | масла | ||

| С одним рядом труб | |||

| 710 | 0,746 | 12,9 | 8,5 |

| 900 | 0,958 | 15,35 | 10,9 |

| С двумя рядами труб | |||

| 710 | 2,135 | 34,14 | 24 |

| 900 | 2,733 | 41,14 | 30 |

| 1150 | 3,533 | 50,14 | 38 |

| 1400 | 4,333 | 53,94 | 46 |

| 1615 | 4,961 | 67,14 | 53 |

| 1800 | 5,613 | 73,94 | 57 |

| 2000 | 6,253 | 81,98 | 64 |

| 2200 | 6,893 | 89,18 | 72 |

| 2400 | 7,533 | 95,68 | 78 |

ПРИМЕЧАНИЯ:

1. Минимальное расстояние осей фланцев радиатора от нижнего и верхнего срезов стенки бака  и

и  - соответственно 0,085 и 0,10 м.

- соответственно 0,085 и 0,10 м.

2. Ширина радиатора (В) 354 мм для однорядного и 505 мм для двухрядного.

3. Длина радиатора (С) 158 и 253 мм соответственно.

Принимаем трубчатые радиаторы с прямыми трубами со следующими параметрами

|

Размер А, мм |

Поверхность Прад, м2 | Вес, кг | |

| стали | масла | ||

| С двумя рядами труб | |||

| 2000 | 6,253 | 81,98 | 64 |

ЛИТЕРАТУРА

1. Вольдек А. И. Электрические машины. Л: Энергия, 1978, 832 с.

2. Сергеенков Б.Н., Киселев В.М., Акимова Н.А. Электрические машины: Трансформаторы: Учеб. пособие для электромех. спец. вузов. - М.: Высш. шк., 1989 - 352 с.

3. Лейтес Л.В.. Электромагнитные расчеты трансформаторов и реакторов. М.:Энергия, 1981. 392 с.

4. Тихомиров П.М. Расчет трансформаторов: Учеб. пособие для вузов, 5 -е изд., перераб. и доп. М.: Энергоатомиздат, 1986. 528 с.

5 . Сапожников А.В. Конструирование трансформаторов. -М. - Л: Госэнергоиздат. 1959.360с.

6. Аншин В.Ш., Хадяков З.Т. Сборка трансформаторов и их магнитных систем. М.: Высш. шк. 1895. 272 с..

7. Боднар В. В. Нагрузочная способность силовых масляных трансформаторов. М.: Энергоатоминздат, 1983. 176 с.

8. Испытания мощных трансформаторов и реакторов /Г. В. Алексенко, А.К.Ашрятов, Е.В.Веремей, Е.С.Фрид. М-: Энергия, 1978. 519 с.

9. ГОСТ 11 677-85. Трансформаторы силовые масляные.

Курсовая работа

Расчёт трансформатора ТМ 1000/35

Каменск – Уральский

2009г.

Ведение

Трансформаторы – это наиболее распространённые устройства в современной электротехнике. Трансформаторы большой мощности составляют основу систем передачи электроэнергии от электростанций в линии электропередачи. Они повышают напряжение переменного тока, что необходимо для экономной передачи электроэнергии на значительные расстояния. В местах распределения энергии между потребителями применяют трансформаторы, понижающие напряжение до требуемых для потребителей значений. Наряду с этим, трансформаторы являются элементами электроустановок, где они осуществляют преобразование напряжения питающей сети до значений необходимых для работы последних.

Трансформатором называется статическое электромагнитное устройство, имеющее две или более обмоток связанных индуктивно, и предназначенные для преобразования посредством электромагнитной индукции одной или нескольких систем переменного тока в одну или несколько других систем переменного тока. Обмотку, присоединённую к питающей сети, называют первичной, а обмотку, к которой подсоединяется нагрузка – вторичной. Обычно все величины, относящиеся к первичной обмотке трансформатора помечают индексом 1, а относящиеся к вторичной – индексом 2.

Первичную обмотку трансформатора подсоединяют к питающей сети переменного тока. Ток первичной обмотки I1 имеет активную и индуктивную составляющие. При разомкнутой вторичной обмотке (холостой ход), вследствие действия индуктивной составляющей тока IОм, возникает магнитный поток, который намагничивает сердечник. Активная составляющая тока I определяется потерями, возникающими, в местах стали, при перемагничивании сердечника. Наибольшая часть потока Ф1 сцеплённого с первичной обмоткой, сцеплена также со всеми обмотками фазы и является потоком взаимоиндукции между обмотками, или главным рабочим потоком Ф. Другая часть полного потока Ф1 сцеплена не со всеми витками первичной и вторичной обмоток. Её называют потоком рассеивания.

ЭДС обмотки пропорциональна числу её витков. Отношение ЭДС первичной и вторичной обмоток называется коэффициентом трансформации, который пропорционален отношению чисел витков первичной и вторичной обмоток.

Дата: 2019-07-24, просмотров: 538.

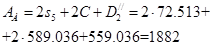

, мм

, мм