Золь-гель метод

Исполнитель:

Студентка группы К-42

Лягушова А.Ю.

Научный руководитель:

Загрушевская Т.Е.

Гомель 2006

Оглавление

Введение

1. Получение коллоидных систем

1.1 Основные понятия и определения

Теоретический анализ процессов формирования кварцевых стекол золь-гель методом

1.4 Литье и гелеобразование

1.3 Гидролиз и поликонденсация

1.5 Созревание и сушка

1.6 Спекание

Получение золь-коллоидных систем по “гибридному” методу

3. Кварцевые стекла, активированные ионами европия

3.1 Кварцевые стекла, активированные ионами Eu3+

3.2 Кварцевые стекла, активированные ионами Eu2+

Свойства квантовых стекол, активированные ионами европия

4.1 Спектрально-люминесцентные свойства Eu- и Ce-Eu - содержащих кварцевые гель-стекол

4.2 Спектры поглощения Eu- и Ce-Eu-содержащих кварцевых гель-стекол

4.3 Спектры люминесценции Еu-содержащих стекол

4.4 Спектры люминесценции и ее возбуждения Се-Еu-содержащих стекол

Заключение

Литература

Введение

Несмотря на недавно появившуюся волну научного интереса, использование золь-гельных методов для изготовления стекла и керамики не ново. Слово «золь» согласно Юргенсону и Страуманису описывает дисперсию коллоидов в жидкостях. В свою очередь, коллоиды описываются как твёрдые частицы диаметром в диапазоне 10 – 1000 А, каждая из которых содержит 103 – 109 атомов. Когда вязкость золя повышается в достаточной степени, обычно благодаря частичной потере его жидкой фазы, он становится жёстким. Этот жёсткий материал называется «гель». Наиболее широко исследованными неорганическими гелями являются кремнеземный и силикатный гели.

Одним из перспективных методов получения особо чистых однородных стекол и высокопористого стеклоподобного материала для изготовления разнообразных изделий для оптики, электроники, теплотехники, химической промышленности и т.п. является золь-гель метод – принципиально новый метод, позволяющий синтезировать продукты, минуя стадию варки (1-4).

Начало систематических исследований в области золь-гель синтеза стекол относится к концу 60-х – началу 80-х годов.

Наиболее интересным и перспективных для технологии стекла является способ непосредственного формирования изделия заданной формы путем поликонденсации гелей и последующего их уплотнения при термообработке (без плавления), т.е. способ, в котором реализуется постоянный переход золь – гель – стекло /8/.

Основными преимуществами данного способа является следующие:

- высокая чистота стекла, обусловленная чистотой сырьевых материалов;

- высокая однородность стекла, базирующаяся на однородности исходных компонентов;

- низкая температура получения монолитного стекла (снижение до ≥ 500оС);

- простота используемой аппаратуры и оборудования.

К недостаткам золь-гель технологии следует отнести высокую стоимость сырьевых материалов (прежде всего алкоксидов); технологические трудности, возникающие при получении монолитных стёкол (растрескивание гелей при сушке и термообработке); повышенное содержание гидроксильных групп в стекле; продолжительность процесса.

Получение коллоидных систем

1.1 Основные понятия и определения

Дисперсной системой называется такая система, в которой вещество находится в состоянии более или менее высокого раздробления (дисперсности) и равномерно распределено в окружающей среде.

Дисперсные системы делятся на однофазные (гомогенные) и многофазные (гетерогенные). В гомогенных системах, состоящих из молекул или ионов, отсутствуют границы раздела между частицами и средой. В гетерогенных дисперсных системах существуют границы раздела между фазами.

Двухфазная гетерогенная система состоит из среды (газообразной, жидкой или твёрдой), в которой находятся частицы раздробленного вещества. Первую фазу условились называть дисперсной средой, вторую фазу, т.е. раздробленное вещество, дисперсной фазой.

По степени дисперсности все микродисперсные системы можно условно разделить на три группы: грубодисперсные (Д(1/см)~<105), коллоидно-дисперсные (Д(1/см)~105-107) и молекулярно (ионно)- дисперсные (Д(1/см)~107).

Классификацию дисперсных систем проводят и по другому признаку – по агрегатному состоянию дисперсной фазы и дисперсионной среды. Дисперсные системы с газообразной дисперсной средой называют аэрозолями (туман, дым); с жидкой дисперсной средой – лиозолями (коллоидные растворы, эмульсии, суспензии) и, наконец, системы с твёрдой дисперсной средой – твёрдые золи (стёкла, самоцветы, сплавы).

Вещества определённой степени дисперсности могут быть получены двумя способами:

1) путем раздробления более или менее крупных тел до желаемой дисперсности;

2) путем укрупнения молекул, атомов и ионов до частиц желаемой дисперсности. Исходя из этого, методы получения коллоидных систем разделяются, на дисперсионные и конденсационные.

Методы диспергирования практически осуществляются путем механического измельчения, дробления, истирания на дробилках, жерновах, шаровых мельницах и др.

В последнее время для получения различного рода высокодисперсных коллоидных систем всё большее значение приобретает ультразвук. Под действием ультразвукового поля удается получать не только эмульсии, но и диспергировать в различных средах твёрдые вещества. Так можно получать коллоидные растворы с частицами гипса, графита, серы, некоторых металлов, красителей и других веществ.

Методы конденсации (агрегации) основаны на переходе от молекулярных или ионных растворов к коллоидным системам путем перевода вещества в нерастворимое состояние. Эти процессы могут носить как физический, так и химический характер. В случае физических процессов в основе их лежат явления конденсации паров, в случае химических процессов – различные реакции, приводящие к образованию нерастворимых в дисперсной среде соединений.

Золь – двухфазная система, состоящая из коллоидных частиц, распределенных в жидкости.

Гель - взаимосвязанная твердая трехмерная сетка с порами субмикронного размера, заполненными жидкостью (гидрогель) или газом (ксе-рогель).

Если жидкость в порах представляет собой воду, то используют термин аквагель, а в случае заполнения спиртом - алкогель.

Общий термин гель часто применяется к различным типам гелеобразных ультрапористых структур, а полученный путем гиперкритической сушки низкоплотный гель называют аэрогелем. Гель считается сухим, когда физически адсорбированная вода полностью удалена из его тела. Это происходит при температурах от 100 до 180 °С.

Термообработка гелей при повышенных температурах (от 800 до 1200 °С) в значительной степени уменьшает число пор и их взаимосвязанность за счет механизма вязкого течения. Этот процесс называется уплотнением или спеканием. Пористый гель трансформируется в плотное или монолитное стекло, когда все поры исчезают.

Микроаморфный кремнезем включает в себя золи, гели, порошки и гель стекла, которые состоят, в основном, из первичных частиц размером менее одного микрона и с величиной удельной поверхности более 3 м  /г. Микроаморфный кремнезем подразделяется на два класса:

/г. Микроаморфный кремнезем подразделяется на два класса:

I. Пирогенный кремнезем (аэросил) представляет собой безводные аморфные частицы диоксида кремния, получаемые при высокой температуре методом окисления соединений кремния, таких, как SiCl4, SiH4, SiHCl3 и др. в парообразном состоянии в токе кислорода или углеводородном пламени.

II. Гидроксилированный микроаморфный кремнезем образуется на зародышах, формируемых из растворов мономера Si(OH)4, образующегося путем гидролиза органических соединений кремния (алкоксидный золь-гель процесс) или солей кремниевой кислоты. Тетраэдрические сетки кремнезема, выстраивающиеся в процессе конденсации мономера Si(OH)4, являются аморфными и имеют сферическую форму. Таким образом, микроаморфный гидроксилированный кремнезем выделяется из раствора либо в виде сферических аморфных частиц (золь), либо агрегируется в гель, либо коагулирует при резком изменении рН или температуры, образуя порошок. Первоначально сформированные частицы могут содержать внутри аморфной сетки кремнезема некоторую долю несконденсированных групп Si-OH (силанолъные группы), и, в зависимости от условий роста, группы ОН  либо остаются на поверхности, либо распределены по диаметру частицы по определенному закону.

либо остаются на поверхности, либо распределены по диаметру частицы по определенному закону.

По классификации Г. Шерера [1] поры, в зависимости от размеров, ксерогелях, получаемых золь-гель методом, подразделяются на три группы: микропоры (< 1нм), переходные поры или мезопоры (от l до ЗО нм) и макропоры (> 30 нм).

Золи, сформированные из частиц пирогенного кремнезема и гидроксилированного аморфного кремнезема, получаемые путем гидролиза алкоксисоединений кремния с последующей поликонденсацией, называются смешанными или гибридными золями. А процесс перехода золя в гель путем дестабилизации (при изменении температуры или рН системы) носит название гелеобразование. Гелеобразование происходит в формах (изложницах), куда выливается золь после дестабилизации. Во время периода созревания (старения) геля, которое происходит в течение довольно длительного времени (от нескольких часов до нескольких суток), продолжаются процессы упрочнения сетки геля за счет реакций поликонденсации и роста перешейков в структуре кремнекислородного каркаса и выдавливания интермицеллярной жидкости (синерезис).

Сушка представляет собой сложный процесс удаления жидкости из тела геля за счет механизмов течения и испарения, при этом гель дает усадку и значительно увеличивает механическую прочность.

Золь-гель процесс, в данном случае, - краткое обозначение эволюции коллоидно-кремнеземной системы при фазовых переходах золь  гель

гель

монолитное твердое тело, в результате которого формируется стеклообразный материал - пористый, монолитный или композиционный.

монолитное твердое тело, в результате которого формируется стеклообразный материал - пористый, монолитный или композиционный.

Золь-гель технология - технология получения пористых или монолитных химических продуктов, в частности, на основе микроаморфных кремнеземов (стекол, ксерогелей, порошков, пленок или волокон).

В результате прямого золь-гель процесса образуется формованный стеклообразный материал - ксерогель, стекло или композит, сохраняющий форму литьевой изложницы в процессе эволюции от гидрогеля до стеклозаготовки и претерпевающий равномерную усадку по трем координатным осям.

Гидролиз и поликонденсация

Реакция гидролиза может протекать при кислотном (НСL, HNO  CH

CH  COOH), либо основном (NH

COOH), либо основном (NH  OH) катализе, причем в результате получаются разные продукты. Катализатор влияет не только на скорость гидролиза [3], но и на структуру продукта поликонденсации: в кислой среде образуются линейные полимеры, в основной - разветвленные кластеры [4].Наиболее простой системой, используемой для получения кварцевого стекла, является трехкомпонентная система ТЭОС -вода - этанол, характеризующаяся областью несмешиваемости. Это определяет выбор концентраций компонентов для получения гомогенного раствора. Алкоксиды металлов подвергаются гидролизу по уравнению:

OH) катализе, причем в результате получаются разные продукты. Катализатор влияет не только на скорость гидролиза [3], но и на структуру продукта поликонденсации: в кислой среде образуются линейные полимеры, в основной - разветвленные кластеры [4].Наиболее простой системой, используемой для получения кварцевого стекла, является трехкомпонентная система ТЭОС -вода - этанол, характеризующаяся областью несмешиваемости. Это определяет выбор концентраций компонентов для получения гомогенного раствора. Алкоксиды металлов подвергаются гидролизу по уравнению:

М(ОR)n + nН  0 → М(OH)n+nROH, (1)

0 → М(OH)n+nROH, (1)

или для ТЭОС:

Si(ОС2Н5)4 + 4Н20 → Si(ОН)4 + 4C  H

H  OH. (2)

OH. (2)

Гидролиз (2) для ТЭОС при кислотном (НСL) катализе протекает по механизму электрофильного замещения [5]:

H H+ RO OR H OR H ← OR H − O + H+ …OR

O + Si → O Si → O − Si (3)

H RO OR H RO OR H RO OR

По данным работы [6] механизм реакций гидролиза и конденсации в присутствии в качестве катализатора НСL может быть представлен следующей схемой:

δ  δ¯

δ¯

δ+ CL δ+ CL

≡ Si - OC  H

H  + H+ + CL¯ → ≡ Si

+ H+ + CL¯ → ≡ Si  ≡ Si →

≡ Si →

δ¯ δ¯

OC2H5 OC2H5

δ+ H δ+ H

≡ Si – CI + C  H

H  OH; (4)

OH; (4)

≡ Si – CI + H  O → ≡ Si – OH + H

O → ≡ Si – OH + H  + CI¯; (5)

+ CI¯; (5)

≡ Si- CI + HO - Si ≡ → ≡ Si – O - Si ≡ + H+ + CI¯; (6)

≡ Si – O – H ≡ Si…O - H

≡ Si - O – H + ≡ Si – OH → → →

≡ Si – O – H ≡ Si – O…H

≡ Si – O – Si ≡ + H2O. (7)

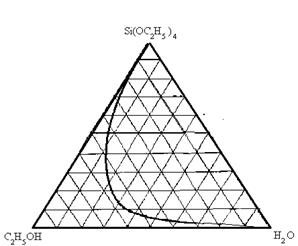

Рис.1.1. Диаграмма растворимости системы ТЭОС-этанол-вода.

При получении стекла золь-гель методом основным условием распределения компонентов друг в друге на молекулярном уровне является взаимная растворимость всех реагентов, промежуточных соединений и продуктов реакции. При этом следует иметь в виду нерастворимость тетраэтилортосиликата в воде и ограниченную его растворимость в тройной системе ТЭОС – этанол – вода (рис.1.1). Поэтому для успешного протекания процессов гидролиза и поликонденсации необходимо в систему вводить определенное количество этанола, обеспечивающего взаимную растворимость ТЭОСа и воды. Установлено, что оптимальными соотношениями [ТЭОС] / [C2H5OH] при получении монолитных ксерогелей и стекол являются 1:1 и 1:2 [2]. Однако необходимо заметить, что добавление этилового спирта в больших количествах приводит к нежелательным эффектам при сушке гелей, а именно – увеличивает вероятность растрескивания за счет бурного выделения паров спирта из пористой структуры и уменьшает общую концентрацию твердых частиц в теле геля, что приводит к большим усадкам и растрескиванию гелей на стадии перехода гель-стекло.

Вопрос о механизме перехода “золь-гель”, о происходящих при этом процессах и структурных перестройках принадлежит к числу наиболее сложных и малоизученных. Этот переход завершается, когда однофазная жидкость превращается в двухфазный гель, состоящий из твердой и жидкой фаз, который может быть превращен в двухфазный ксерогель [7]. Переход необратим и протекает без изменения объема, он проявляется в росте вязкости. Полагают, что при росте полимеров в растворе в результате реакции конденсации они соединяются в кластеры все большего размера, пока весь раствор не превращается в один кластер. Считают, что при росте полимеров в растворе в результате реакции конденсации они соединяются в кластеры все большего размера, пока весь раствор не превратиться в один кластер.

Управление процессами полимеризации осложняются тем, что в случае кислотного катализа реакция конденсации имеет тенденцию начинаться на довольно поздней стадии, а кинетика реакций гидролиза и конденсации носит сложный характер.

1.4 Литье и гелеобразование

Для нейтрализации кислотной среда и ускорения процесса гелеобразования к смеси добавляют по каплям водный раствор аммиака до рН 4-6. В зависимости от окончательного значения рН устанавливают время гелеобразования. Время гелеобразования зависит от следующих основных факторов: соотношения [H  O] / [TЭОС], ph золь-коллоидной ситемы.

O] / [TЭОС], ph золь-коллоидной ситемы.

Установлено, что для системы [Н  0] / [ТЭОС] характерна линейная зависимость логарифма времени гелеобразования от рН золь-коллоида. Причем для различных молярных соотношений [H

0] / [ТЭОС] характерна линейная зависимость логарифма времени гелеобразования от рН золь-коллоида. Причем для различных молярных соотношений [H  О] / [ТЭОС] эта зависимость соблюдается при условиии полною протекания процесса гидролиза ТЭОС. Процесс гидролиза является экзотермической реакцией и проходит при самопроизвольном повышении температуры реакционной смеси до 50...60°С, а об его окончании можно судить по снижению температуры до 20...30°С.

О] / [ТЭОС] эта зависимость соблюдается при условиии полною протекания процесса гидролиза ТЭОС. Процесс гидролиза является экзотермической реакцией и проходит при самопроизвольном повышении температуры реакционной смеси до 50...60°С, а об его окончании можно судить по снижению температуры до 20...30°С.

При получении стекла золь-гель методом основным условием распределения компонентов друг в друге на молекулярном уровне является взаимная растворимость всех реагентов, промежуточных соединений и продуктов реакции. При этом следует иметь в виду нерастворимость тетраэтилортосиликата в воде и ограниченную его растворимость в тройной системе ТЭОС – этанол – вода (рис.1.1). Поэтому для успешного протекания процессов гидролиза и поликонденсации необходимо в систему вводить определенное количество этанола, обеспечивающего взаимную растворимость ТЭОСа и воды. Установлено, что оптимальными соотношениями [ТЭОС] / [C2H5OH] при получении монолитных ксерогелей и стекол являются 1:1 и 1:2 [2]. Однако необходимо заметить, что добавление этилового спирта в больших количествах приводит к нежелательным эффектам при сушке гелей, а именно – увеличивает вероятность растрескивания за счет бурного выделения паров спирта из пористой структуры и уменьшает общую концентрацию твердых частиц в теле геля, что приводит к большим усадкам и растрескиванию гелей на стадии перехода гель-стекло.

Установлено, что оптимальным временем гелеобразования в системе "золь-коллоид" является 3...4 часа. Это время определяли до момента потери системой вязко-текучих свойств. При быстром гелеобразовании (Тгл ≤ I ч) в структуре геля "замораживаются" пузырьки воздуха, которые в будущем гельном стекле превращаются в закрытые поры и приводят к оптическим дефектам. При медленном гелеобразовании (Тгл 3...4 ч) формируется однородная структура, что уменьшает вероятность растрескивания геля при переходе в монолитное стекло.

Созревание и сушка

Существенной операцией при изготовлении изделий золь-гель технологией при их формировании заливкой раствора в формы является сушка. В процессе сушки возникают напряжения и растрескивание гелей. Напряжения пропорциональны скорости сушки и толщине геля. Поскольку испарение воды идет с поверхности тела, возникает градиент концентрации воды и соответствующий ему градиент сжатия, также вызывающий напряжения. При этом трансформаторы жидкости лимитируются диффузией, хотя существует иная точка зрения о трансформаторе жидкости в порах путем течения.

Сушка геля, которая может проводиться как при комнатной температуре, так и при нагревании, приводит к удалению из него воды, спирта, органических остатков, что проявляется в уменьшении массы и объема (усадке) геля и в изменении его плотности. [8].

Определение сухого геля, затруднено, поскольку гели не остаются инертными после сушки. Так, они обнаруживают обратное поглощение влаги при нагреве до 150оС и увеличение удельной поверхности до максимума около 300оС [9]. Испарение жидкости приводит к образованию пор, в которых возникают капиллярные напряжения, растущие с уменьшением размера пор и при наличии пор различного диаметра. Эти напряжения приводят к растрескиванию геля, уменьшающемуся с повышением прочности его структурной сетки [10].

“Скелетная” плотность ксерогеля (ρs), рассчитанная на основе измерения его объемной плотности и объема пор, существенно ниже, чем плавленого кремнезема (стекла), что связывают с низкой плотностью поперечных связей при гелеобразовании. Высокий коэффициент теплового расширения (α) геля (280·10¯7 К¯1 – вместо 5·10¯7 К¯1 у кварцевого стекла и низкий модуль упругости указывают на высокую концентрацию немостиковых кремнекислородных связей в геле после его образования. После термообработки при 500оС до спекания α геля становится близким к α кварцевого стекла, и ИК-спектры их идентичны [1].

В процессе сушки гелей можно выделить следующие этапы:

1) удаление легколетучих растворителей и продуктов реакции гидролиза;

2) удаление свободной воды;

3) формирование системы взаимосвязанных пор.

С учетом вышесказанного, сушку образцов проводили в термошкафу в специальном контейнере с перфорированной крышкой, причем отверстия составляли 1...5% от площади крышки, при температуре Т = 30°С. Процесс сушки занимал 2...5 суток в зависимости от объема геля.

Для выработки температурного режима спекания пористых ксерогелей исследовались ксерогели, содержащие церий, и чистые. Данные по исследованию удельной поверхности образцов ксерогелей, легированных церием, в диапазоне концентраций приведены в таблице 1. (образцы высушены при 60°С).

Таблица 1. - Удельная поверхность образцов ксерогелей 51%, легированных церием

| № образца . | Концентрация Се, % по массе | 5 уд' м2/г |

| I | 0 | 208 |

| 2 | 0,25 | 228,9 |

| 3 | 0,50 | 248,4 |

| 4 | 0,75 | 313,2 |

При увеличении концентрации легирующей примеси в составе ксерогеля заметно растет и удельная поверхность пористой структуры. Это связано, по-видимому, с влиянием ионов CL при созревании гелей в жидкой фазе и в процессе сушки [5].

Спекание

Распределение пор по размерам показывает, что поры в высушенных образцах гелей имеют в основном переходный характер в интервале от 5 до 25 нм. Причем заметна тенденция к сдвигу в область увеличения доли более крупных пор при увеличении концентрации ионов, Се в составе ксерогелей и сужению их кривых распределения.

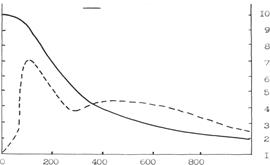

Кривые ТГА и ДГА силикагеля, содержащего 1% оксида церия. Кривые, снятые на образцах других концентраций, практически идентичны.

На кривой ТГА различаются два участка, отличающиеся между собой скоростью потери массы. Первый участок от 20 до 600°С с относительно большой потерей массы связан с удалением свободной и химически связанной воды, а также выгоранием остатков органических соединений. На втором участке потеря массы связана с выделением гидроксильных групп вследствие поликонденсации структурных единиц геля. Таким образом, общая потеря массы образцов составляет около 10% от первоначальной.

Кривая ДТА дает два (120°С и 290°С) и один небольшой (450°С) пик. Первый пик в области 120°С (эндотермический эффект) соответствует интенсивному удалению свободной воды. Пик в области 290°С связан, по-видимому, с началом процесса сгорания органических остатков в атмосфере воздуха (не прореагировавший ТЭОС, остатки этанола и органика, вносимая с аэросилом). В области более высоких температур процессы сгорания органики и удаления связаной и адсорбированной воды, по-видимому, накладываются друг на друга и процесс проходит с поглощением тепла ( о чем свидетельствует выгнутость кривой на участке при 450°С и выше). ДГА не выявил стадии кристаллизации.

Рис. 1.2. Кривые ДГА и ТГА для силикогеля; содержащего 1% оксида церия.

На кривых зависимости усадки и изменения кажущейся плотности ксерогелей от температуры (рис. 1.2) видно, что в интервале температур до 500°С кажущаяся плотность значительно уменьшается и усадка в этом интервале составляет 1...3% (это связано с потерей массы образцов в данном интервале температур за счет удаления воды из пор и выгорания органических загрязнений). При температурах выше 800°С происходит поликонденсация и уплотнение гелей, что приводит к резкому увеличению кажущейся плотности, и при температуре 1200°С она достигает плотности плавленого кварцевого стекла, а усадки в этом интервале составляют 21...23%.

Экспериментальные результаты изменения кажущейся плотности и линейной усадки от температуры хорошо согласуются с данными на основе ДТА и ТГА, полученными нами, а также результатами, представленными в работе [11]. Эти исследования позволили разработать режим спекания ксерогелей с выходом 95% годных изделий.

Заключение

Золь-гель технология открывает новые возможности синтеза стеклообразных оптических материалов с использованием жидкофазных химических методов, являющихся ресурсо и энергосберегающими. Разработанный вариант золь-гель процесса синтеза оптического кварцевого стекла обладает широкими возможностями варьирования химического состава и структуры стеклообразных материалов, а также техники введения активаторов в стекла и композиции. Физико-химические и структурные исследования кремнеземов при nереходах золь —> гель —> стеклообразное твердое тело и предложению на этой основе технологические схемы синтеза в значительной степени способствовали разрешению проблем, существующих в известных вариантахтах золь-гель процесса, а именно: исключение растрескивания геля разных структур в ходе созревания и термообработок, устранение эффектов вспенивания и кристаллизации стекла, получение крупноразмерных заготовок различных форм, в том числе заготовок оптических деталей, стержней, трубок.

Были изучены фазовые и структурные превращения коллоид кремнеземной системы в ходе синтеза геля и стеклования в условиях добавления в качестве наполнителей аэросилов, состоящих из наномерных частиц, при легировании кремнеземов ионами фтора, переходных и редкоземельных элементов путем импрегнирования ксерогелея также путем введения лигатур в жидкие золи.

Показано, что разработанные авторами материалы и технологи пригодны для создания ряда изделий для оптики, лазерной техники, тоники: термостойких отрезающих и цветных оптических фильтров, оптических деталей (линз, окон, подложек), светотрансформаторов, отражателей квантронов, эрбий и неодим-содержащих заготовок для оптических волоконных усилителей и лазеров.

Перспективными направлениями работ в области золь-гель синтеза стеклообразных материалов следует считать повышение чистоты кроя неземной матрицы, а также однородности распределения легирующих примесей по объему на микро и макроуровнях. Это может быть достигнуто путем формирования соответствующих супрамолекулярных комплексов ионов легирующих компонентов и кремнийорганических соединений или их производных, использования модифицированных аэросилов и повышения степени их чистоты. Актуальными задачами также являются: создание полностью дегидроксилированных, легированных двумя и тремя ионами специальных оптических материалов, разработка функциональных нанокомпозитов с управляемым распределением частиц по объему, содержащих кластеры и нанокристаллы с заданными размерами и химическим составом.

Литература

1. Михеева Т.М. Альгофлора Беларуси. Таксономический каталог. – Минск: БГУ, 1999. – 396 с.

2. Рассашко И.Ф., Савицкий Б.П. Зоопланктон водоемов и водотоков Белорусского Полесья (банк данных за 1888-1985 гг.)/Деп. в ВИНИТИ 22.02.89, №1178-В89.– Гомель, 1989. – 125 с.

3. Труды комплексной экспедиции по изучению водоемов Полесья / Под ред. Г.Г. Винберга. – Минск: БГУ, 1956. – С.

4. Радзимовський Д.О., Полiщук В.В. Планктон рiчкi Прип,ять. – Киiв, 1970. – 211 с.

5. Галкоýская Г.А., Малаткоý Д.В., Зарубаý А.I., Смiрнова I. А. Вiдавы састаý i колькасць зоапланктону р. Прыпяць на ýчастку Лемяшэвiчы-Нароýля. – Весцi АН БССР, сер. бiял. навук, 1985. - №3. – С. 92-97.

6. Galkovskaya G.A., Molotkov D.V. Species diversity and dominance in the planktonic rotifer community of the Pripyat River in the Chernobyl region (1988-1996) // Hydrobiologia. – 2001. – Vol. 446/447. - P. 179-185.

7. Коловратки (Rotifera) в водных экосистемах Беларуси. Каталог / Г.А. Галковская и др. – Мн.: БГУ, 2001. – 184 с.

8. Мониторинг, использование и управление водными ресурсами бассейна р. Припять / С.А. Афанасьев, Г.М. Тищиков. – Минск, 2003. – С. 191-209.

9. Рассашко И.Ф., Ковалева О.В. Планктонные сообщества, использование показателей их структурной организации при биоиндикации (на примере реки Сож – крупного притока Днера). – Гомель, 2004. – 312 с.

10. Состояние природной среды Беларуси: Экологический бюллетень 2002 г. – Минск, 2003. – 248 с.

Золь-гель метод

Исполнитель:

Студентка группы К-42

Лягушова А.Ю.

Научный руководитель:

Загрушевская Т.Е.

Гомель 2006

Оглавление

Введение

1. Получение коллоидных систем

1.1 Основные понятия и определения

Теоретический анализ процессов формирования кварцевых стекол золь-гель методом

1.4 Литье и гелеобразование

1.3 Гидролиз и поликонденсация

1.5 Созревание и сушка

1.6 Спекание

Дата: 2019-07-24, просмотров: 359.