РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

Исходные и нормативные данные по предприятию

«Муса МОТОРС Джей Эл Эр»

На основе данных, полученных при прохождении преддипломной практики на СТОА ООО «Муса МОТОРС Джей Эл Эр». Для расчетов в дипломном проектировании, принимаем следующие исходные данные:

| Исходные данные | Условные обозначения | Данные для расчета | Единица измерения |

| Марка автомобиля | – | RANGE ROVER EVOQUE | – |

| Количество рабочих постов | – | 20 | шт. |

| Число дней работы подразделения в году | Дргу | 365 | дни |

| Количество работы смен | С | 2,5 | – |

| Доля постовых работ в общем Обьеме работ СТОА | - | 0,8 | - |

| Доля работ на участке ТР в общем обьеме работ СТОА | - | 0,2 | - |

| Коэффициент неравномерности заездов | – | 1,1 | – |

| Климат | – | Умеренный | – |

| Проектируемое подразделение | Агрегатный участок | ||

Применение коэффициентов корректировки нормативов технического обслуживания и текущего ремонта и их значения.

| Корректируемый параметр | Коэффициент | ||

| k2 | k3 | k5 | |

| Трудоемкость уборочно-моечных работ, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТО-1, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТО-2, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТР, чел.-ч | 1,0 | 1,0 | 1,0 |

Результирующий коэффициент корректирования нормативов трудоемкости обслуживания: Кто = k2×k5 = 1,0∙1,0 = 0,9

Результирующий коэффициент корректирования нормативов трудоемкости ремонта: Ктр = k2×k3×k5= 1.0×1,0×1,0 = 1,0

Расчет численности производственного персонала, распределение рабочих по профессиям и квалификации и режим работы в агрегатном участке ООО «Рольф».

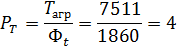

Определим технологически необходимое количество рабочих в агрегатном участке которые обеспечивает выполнение суточной программы по агрегатному участку , число рабочих определится по формуле:

где Рт – количество рабочих мест, ед.;  – объем работ на заданном для проектирования подразделении СТОА (агрегатный участок), 3129,4 чел.-ч; Фт – годовой фонд времени технологически необходимого рабочего при односменной работе, 1860 чел.-ч.

– объем работ на заданном для проектирования подразделении СТОА (агрегатный участок), 3129,4 чел.-ч; Фт – годовой фонд времени технологически необходимого рабочего при односменной работе, 1860 чел.-ч.

Годовой фонд времени рабочего места Фт (в часах) для 40-часовой рабочей недели составляет 1860 часов для работников агрегатного участка.

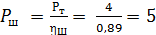

Определим численность рабочих по штатному расписанию необходимых для выполнения годовой программы шиномонтажных работ.

где hш – коэффициент, равный 0,89.

Принимаем штатное количество рабочих РШ = 5 чел.

Распределим рабочих согласно профессионально-квалификационного состава, с учетом того, что в агрегатном участке средний разряд рабочего должен составлять 4,0

Таблица 5

Распределение рабочих:

| № | разряд | число рабочих | Тарифная ставка | Профессия | Условия труда | Дни отпуска |

| 1 | 4 | 3 | 165 | Слесарь по ремонту агрегатов | нормальные | 28 |

| 2 | 5 | 2 | 190 | Слесарь по ремонту агрегатов | нормальные | 28 |

Средневзвешенная тарифная ставка:

С ср.час.= (165*3+190*2)/5=175

Режим работы с 8:00 до 20:00 без выходных по графику 2/2

ООО «Рольф» Филиал Центр.

.

Стенд диагностики VBTМ-K эмулирует работу блока управления гидравликой коробки в автомобиле. Являясь задающим устройством стенд диагностики VBTМ-K выдает определенный алгоритм, который должен выполнить гидроблок, как исполняющее устройство. При этом стенд диагностики VBTМ-K может заставить работать определённые узлы гидроблока в экстремальных режимах, проверяя их на надёжность и бессбойность работы, так называемым, «Стресс тестом». На выходных масляных магистралях, идущих от гидроблока и которые включают в коробке передач определенные пакеты фрикционов и др. механизмов, в стенд диагностики VBTМ-K установлены датчики давления, снимающие показатели в каждую единицу времени. Информация, полученная в результате теста на аппарате, обрабатывается и выдается в виде временных графиков и таблиц с данными, которые можно сравнить с результатами эталонных тестов, проведенных на новых, рабочих гидроблоках.

Правильный анализ этих данных может дать полную картину о состоянии проверяемого гидроблока, а главное поможет локализовать источник проблем, если тесты оказались далеки от идеала.

Электронная диагностика коробки автомат:

Современные коробки передач, как и все автомобили в целом, имеют в своем арсенале большие возможности для диагностики и выявления проблем практически в любом узле. Диагностическое оборудование для АКПП достаточно точно может определить, что является источником проблем и где искать неисправность. Но это работает только в том случае, если в этой цепочке есть датчики и исполнительные механизмы с обратной связью, данные с которых обрабатывает компьютер. Зачастую же диагностический прибор как инструмент для ремонта гидроблока АКПП видит следствие неисправности и исходя из заложенных алгоритмов работы трансмиссии и самой диагностической программы выдает наиболее вероятный источник проблем. Как показывает практика, источник проблемы может находиться совсем в другом месте и локализовать его электронными приборами зачастую невозможно.

Например: автомобиль переключается на повышенную передачу с толчком, с задержкой и подбросом оборотов двигателя. Диагностика говорит о недостатке давления в узле определенной передачи и рекомендует заменить отвечающий за это соленоид (электрический клапан), но замена ничего не дает, т.к. причина данной проблемы кроется не в недостаточной подаче масла соленоидом, а в утечке рабочей жидкости через зазор между плунжером и цилиндром в исполнительном узле гидроблока. Произошло это из-за износа трущихся поверхностей данной пары. Электроника это не определит.

Вакуум тест:

Известен метод определения описанных выше неисправностей с помощью Вакуум теста. Суть его в том, чтобы на снятом, перемытом, разобранном гидроблоке оценивать каждую пару трения на величину износа по количеству пропускаемого воздуха через зазор трения.

В итоге: совместили оба метода диагностики и решили найденные в гидроблоке проблемы, проверили остальные узлы коробки передач. Все собрали, поставили на автомобиль, поехали, а проблемы остались те же или одни вопросы ушли, но появились новые - машина не едет как должна.

Проверка на авто:

Самый интуитивно понятный способ проверки –все собрать после ремонта, установить на автомобиль, сесть и поехать. В большинстве случаев, если машина не сигнализирует каким бы, то ни было способом о неисправностях, если едет и переключает передачи комфортно, значит – автоматическая коробка исправна.

Но в качестве проверки после ремонта такой способ слишком дорог. Если машина не поехала - надо искать неисправность снова и если гидроблок остается под подозрением, а это действительно частый виновник плохой работы трансмиссии в целом, то все начинаем по кругу. Снять поддон (если мы говорим о проверке гидроблока управления коробкой, а не снятии АКПП в целом), слить масло (ему еще надо, как правило, остыть и потери дорогого ATF при сливе неизбежны), отсоединить целый жгут проводов, открутить сам блок. Потом его надо проверить – но как? Мы его уже смотрели... Разобрать, перемыть, собрать… а вдруг, проблема не в нем. И затем, надо все поставить на место. Потеря уймы времени и материальных затрат (масло, возможно фильтр, прокладки и т.д.)

Вот здесь и надо вернуться к стенду проверки гидроблока VBTМ-K. Один раз сняв гидроблок, проверив его на стенде для АКПП, Вы сразу продиагностируйте работу, как электрических элементов, так и гидравлическую его часть. Сможете локализовать проблему, если она есть в данном узле, устранить ее и не устанавливая на автомобиль еще раз убедиться в исправности. Если после установки на транспортное средство автомобиль не едет как надо, то проблему надо искать в другом месте… гидроблок тут не причем.

Надо отметить, что стенд диагностики VBTМ-K – это инструмент. Для использования VBTМ-K на 100% вы должны разбираться в тех процессах, которые происходят в автоматической коробке и в самом гидроблоке. Как происходит переключения, какие задействованы клапана и соленоиды при включении той или иной передачи в коробке. В случае, если у вас такого опыта нет, вы должны осознавать, что данный прибор потребует от вас некоторого усердия в освоении данной науки. В большинстве случаев достаточно много информации, (такой как алгоритм включения, гидросхема коробки и гидроблока) на конкретную АКПП можно почерпнуть из открытых источников. Некоторые базы данных, особенное на свежие трансмиссии, возможно, придется купить.

В любом случае VBTМ-K даст наиболее полное представление о состоянии гидроблока АКПП. Он может делать тесты в любом температурном режиме и давлении системы. Например - при 115 грС и давлении 30 Бар, когда проявляются большинство «плавающих», не постоянных сбоев в работе блока управления. На нем можно задать бесконечное количество переходов с одной передачи на другую, или задать определённую последовательность включения передач или самих соленоидов, поймать ускользающую в обычном режиме неисправность.

Вся информация о тестах сохраняется и доступна для анализа в любой момент времени. Вы можете провести тесты, сохранить их для истории или вывести на печать и отправить заказчику или владельцу автомобиля, приехавшего на ремонт. Если вас не устраивают данные и графики эталонных тестов, Вы можете их заменить на собственные.

Устройство:

Данное краткое описание даст понятие о тех процессах, которыми вы можете управлять при диагностике гидроблока АКПП на стенде и настройки гидроблоков.

Масляная емкость VBTМ-K имеет объем более 25л, который позволяет тестировать гидроблоки с любым расходом масла. Температура рабочей жидкости может быть задана до 120 гр.С. Давление на входе в гидроблок регулируется оператором от 0 до 30 бар.

Для того, чтобы провести тестирование гидроблока на нашем оборудовании для диагностики АКПП Вам понадобится переходная плита, которая имитирует присоединительную поверхность коробки куда он прикручивается. Для каждого вида АКПП есть своя оригинальная переходная плита. Есть также плиты калибровки соленоидов для таких трансмиссий серий Aisin Warner как 55-50 и TF80. Обратите внимание, что плиты не входят в стоимость VBTМ-K, Вы сами подбираете те модели плит, которые собираетесь ремонтировать или которые имеют наибольшее распространение на Вашем рынке и заказываете дополнительно.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ (для СТОА)

Расчет накладных расходов

Определяем затраты на воду

- для хозяйственно-питьевых нужд:

Своды хоз.нужд = Нрасх. × Nр. р. × Драб р.р. × Тх-п.в ,

0,05*5*365*51,29=4680руб, где

Нрасх. – норма расхода воды на 1 человека в день, куб.м (0,05 куб.м)

Тх-п.в – тариф водопотребления для хозяйственно-питьевых нужд 1 куб.м, руб. (51,29 руб.)

- для технологических нужд:

Своды тех.нужд = Нрасх. × Драб.уч. × Ттехн.в = 0,5*365*25=4562 руб, где

Нрасх – норма расхода воды в день, куб.м.

Ттехн.в – Тариф водопотребления для мойки деталей 1 куб.м, руб. (25 руб.)

- общие затраты на воду:

Своды общ. = Своды хоз.нужд + Своды тех.нужд=4680+4562=9242 руб

Определяем затраты на электроэнергию:

Сэл.эн. = (Nс.×Кс×ФРМ + Носв 1кв.м×F×Тосв.×Драб.уч) × Тэл.эн= (

где

Кс – коэффициент одновременности использования силовых электроприемников – 0,3-0,6

Носв 1кв.м – норма освещения 1 кв.м. площади, кВт.ч – 0,016-0,02

Тэл.эн – тариф на электроэнергию за 1 кВт.ч , руб. (5,38 руб.)

Определяем затраты на отопление:

Сотопл. = Нотопл×F×tотопл× Тотопл, где

Нотопл – норма отопления 1кв.м.площади, Гкал (0,02 Гкал)

tотопл – отопительный период, мес. (7 мес.)

Тотопл – тариф за 1 гКал, руб. (2199,24 руб.)

Определяем общую сумму амортизационных отчислений

| № п/п | Группы основных фондов | Стоимость (руб.) | Норма амортизации (%) | Сумма амортизационных отчислений (руб.) |

| 1 | Здание | 3,3 | ||

| 2 | Оборудование | 16,6 | ||

| 3 | Организационная оснастка | 20,0 | ||

| Итого: | С опф = | - | Ам опф= |

Определяем износ технологической оснастки (в размере 100% стоимости технологической оснастки)

Сизн.тех.осн. = Стех.осн.

Определяем заработную плату административно-управленческого персонала и вспомогательных рабочих с начислениями (в размере 25% от общего фонда заработной платы ремонтных рабочих с начислениями)

ФЗП АУП и всп..раб. с нач. = ФЗПобщ. с нач. р.р.× 0.25

Прочие накладные расходы.

Принимаем, что прочие накладные расходы составляют 5-20 % от стоимости здания.

Спр. нак. рас. = Сздан. × 0.2(0,1; 0,05)

Смета накладных расходов

| № п/п | Наименование статей расходов | Условные обозначения | Сумма (руб.) |

| 1 | Затраты на воду | С вод. | |

| 2 | Затраты на электроэнергию | С эл.эн. | |

| 3 | Затраты на отопление | С отопл. | |

| 4 | Затраты на амортизацию | Ам опф | |

| 5 | Износ технологической оснастки | С тех.осн. | |

| 6 | Затраты на содержание АУП и вспомогательных рабочих | ФЗП АУП и всп.р. | |

| 7 | Прочие накладные расходы | Спр.нак.рас. | |

| Итого: |

Определение общей суммы затрат и себестоимости 1 нормо-часа обслуживания

Смета общих затрат

| № п/п | Статьи затрат | Сумма затрат (руб.) | Калькуляция себестоимости (руб.) | Удельный вес (%) |

| 1 | Фонд заработной платы ремонтных рабочих с начислениями | |||

| 2 | Затраты на ремонтные материалы | |||

| 3 | Накладные расходы | |||

| Итого: | Собщ.= | S1н-ч= | 100.00 |

Себестоимость 1 нормо-часа:

S1н-ч = Собщ. / Т зоны , где

Т зоны – годовой объем работ зоны или участка, чел.-ч.

РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

Исходные и нормативные данные по предприятию

«Муса МОТОРС Джей Эл Эр»

На основе данных, полученных при прохождении преддипломной практики на СТОА ООО «Муса МОТОРС Джей Эл Эр». Для расчетов в дипломном проектировании, принимаем следующие исходные данные:

| Исходные данные | Условные обозначения | Данные для расчета | Единица измерения |

| Марка автомобиля | – | RANGE ROVER EVOQUE | – |

| Количество рабочих постов | – | 20 | шт. |

| Число дней работы подразделения в году | Дргу | 365 | дни |

| Количество работы смен | С | 2,5 | – |

| Доля постовых работ в общем Обьеме работ СТОА | - | 0,8 | - |

| Доля работ на участке ТР в общем обьеме работ СТОА | - | 0,2 | - |

| Коэффициент неравномерности заездов | – | 1,1 | – |

| Климат | – | Умеренный | – |

| Проектируемое подразделение | Агрегатный участок | ||

Применение коэффициентов корректировки нормативов технического обслуживания и текущего ремонта и их значения.

| Корректируемый параметр | Коэффициент | ||

| k2 | k3 | k5 | |

| Трудоемкость уборочно-моечных работ, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТО-1, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТО-2, чел.-ч | 1,0 | – | 1,0 |

| Трудоемкость ТР, чел.-ч | 1,0 | 1,0 | 1,0 |

Результирующий коэффициент корректирования нормативов трудоемкости обслуживания: Кто = k2×k5 = 1,0∙1,0 = 0,9

Результирующий коэффициент корректирования нормативов трудоемкости ремонта: Ктр = k2×k3×k5= 1.0×1,0×1,0 = 1,0

Дата: 2019-07-24, просмотров: 536.