ПРИМЕНЕНИЕ ФОСФОРСОДЕРЖАЩИХ (МЕТ)АКРИЛАТОВ

МЕТОДЫ СИНТЕЗА ФОСФОРСОДЕРЖАЩИХ (МЕТ)АКРИЛАТОВ

ПЕРЕЭТЕРИФИКАЦИЯ СРЕДНИХ ФОСФИТОВ

ПЕРЕЭТЕРИФИКАЦИЯ КИСЛЫХ ФОСФИТОВ

МЕХАНИЗМ РЕАКЦИИ ПЕРЕЭТЕРИФИКАЦИИ ЭФИРОВ КИСЛОТ ТРЕХВАЛЕНТНОГО ФОСФОРА

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ НА СЫРЬЁ, ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ И ГОТОВУЮ ПРОДУКЦИЮ

ФИЗИКО-ХИМИЧЕСКИЕ И ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА ИСХОДНЫХ, ПРОМЕЖУТОЧНЫХ, ПОБОЧНЫХ, ЦЕЛЕВЫХ ПРОДУКТОВ И ОТХОДОВ ПРОИЗВОДСТВА

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

ДАННЫЕ ДЛЯ РАСЧЕТА И ВЫБОРА ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

АНАЛИТИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА

ВЫВОДЫ И РЕКОМЕНДАЦИИ

СПИСОК ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

Задание на проектирование объекта

| № п/п | Перечень основных данных и требований | Основные параметры |

| 1 | Основание для проектирования | Учебный план по специальности |

| 2 | Основные технико-экономические показатели объекта (мощность, производительность) | 30 т/год |

| 3 | Узел (отделение, стадия, аппарат), который подвергается изменению (реконструкция, модернизация, совершенствование) по сравнению с действующим объектом | Предложена новая технологическая схема |

| 4 | Требования к качеству, конкурентоспособности и экологическим параметрам продукции | Предлагаемый продукт по сравнению с аналогичным, не имеет в своем составе хлора |

| 5 | Требования к технологии и режиму предприятия | Режим работы – периодический; число рабочих дней в году 350 |

| 6 | Исходные данные к разработке проекта | Выход 63,2%; Температура реакции 170-180°С; Время реакции 5,5 часов Соотношение МЭГ:диметиловый эфир β-цианоэтилфосфоновой кислоты составляет 1,667:1 (масс.) |

| 7 | Состав графических материалов | Технологическая схема Химизм процесса |

Введение

Фосфорсодержащие полимеры привлекают внимание многих исследователей своими ценными качествами и потенциальными возможностями. К ним, прежде всего, относятся: огнестойкость, хорошая адгезия к ряду материалов, ионообменная и хелатообразующая способность, биологическая активность и другие свойства. Благодаря этим качествам фосфорсодержащие полимеры широко используются в качестве добавок и модификаторов традиционных полимеров, для придания им тех или иных специфических свойств, биологически активных препаратов, сорбентов благородных металлов стабилизаторов полимеров.

Акриловые кислоты, а также и их производные ((мет)акрилаты), являются широко распространенными мономерами, которые нашли применение в производстве пластмасс, каучуков, синтетических волокон, органического стекла, и т.д. Однако эти материалы горючи, поэтому все более остро встает проблема снижения их горючести. Поиск материалов, способных снизить горючесть полимеров, уменьшающих образование вредных продуктов и дыма при горении, продолжается. Как правило, основные способы ингибирования горения полимеров основаны на применении хлор- и бромсодержащих антипиренов, а также на модификации полимеров хлор- или бромсодержащими соединениями. Но, как было установлено, эти вещества, попадая в атмосферу, способствуют разрушению озонового слоя Земли, а также являются опасными для человека. Поэтому одной из главных задач современного полимерного материаловедения является разработка безгалоидных способов снижения горючести. Однако никакими добавками нельзя полностью предотвратить горение полимеров. Но можно существенно уменьшить скорости горения и распространения пламени и получить самозатухающий материал.

Анализ литературных источников позволил сделать вывод о том, что, как и в ряде других случаев, введение фосфора в структуру акрилатных мономеров (фосакрилаты) может быть успешно использовано для решения этой проблемы.

Целью данной работы является изучение синтеза фосфорсодержащих метакрилатов на примере переэтерификации диметилового эфира β - цианоэтилфосфоновой кислоты 2-гидроксиэтилметакрилатом (МЭГ) с образованием ди(2-метакрилоил β-оксиэтилового) эфира 2 - цианоэтилфосфоновой кислоты, а также подготовка исходных данных для проектирования производства этого фосфорсодержащего соединения.

Для достижения поставленной выше цели, проводились экспериментальные работы по проведению и изучению протекания реакции. Реакция переэтерификации, как правило, является довольно длительно идущей реакцией (от 3 до 7 часов), при проведении ее с использованием традиционного нагревания. Представляется перспективным также использование в этом синтезе микроволнового излучения, значительно снижающего время протекания реакции (в десятки и сотни раз) по сравнению с традиционно используемым нагреванием.

На основании проведенных лабораторных исследований этого процесса, а также в результате анализа литературных источников, были получены данные, представленные в настоящей работе.

Пояснительная записка содержит следующие разделы:

· Общие сведения о технологии, где представлено производство аналогов предлагаемого продукта, а также их сравнение. Кроме того, указаны характеристики и схема лабораторной установки, на которой проводилось изучение процесса переэтерификации диметилового эфира β -цианоэтилфосфоновой кислоты 2-гидроксиэтилметакрилатом;

· Технико-экономическое обоснование рекомендуемого способа производства, а также его перспективы. В этом разделе показаны возможности использования побочных продуктов для получения исходных реагентов. Таким образом, достигается безотходность производства;

· Литературный обзор представляет собой анализ литературных источников по проектируемому производству;

· Нормативно-техническая документация на сырье, вспомогательные материалы и продукцию, где указаны нормативные документы на эти соединения, а также условия их хранения, транспортировки, упаковки;

· Физико-химические и теплофизические свойства исходных, промежуточных, побочных, целевых продуктов и отходов. В этом разделе приводятся физико-химические константы и характеристики исходных, побочных и конечных продуктов;

· Физико-химические основы технологических процессов, где проводится анализ физико-химических превращений, их химизм, приведен механизм основной реакции;

· Описание технологической схемы. В этом разделе предлагается новая технологическая схема производства целевого продукта методом переэтерификации, а также ее описание;

· Данные для расчета основного оборудования. Приведены рекомендации и обоснования выбора оборудования;

· Аналитический контроль производства. Приводится перечень необходимых методов анализа, применяемых в предлагаемой технологии, а также периодичность аналитических испытаний;

· Выводы и рекомендации. В этом разделе обобщены основные выводы всех разделов и приводятся рекомендации к разрабатываемому технологическому процессу.

Общие сведения о технологии

Производств предлагаемого продукта переэтерификации (ди (2- метакрилоил β-оксиэтилового) эфира 2-цианоэтилфосфоновой кислоты) в России в настоящее время не существует.

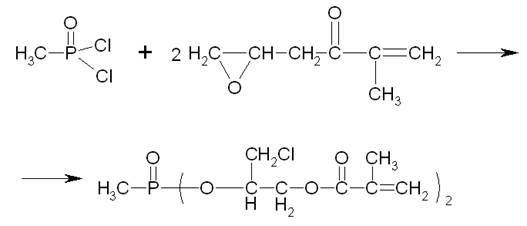

Аналогичный продукт – фосфорсодержащий диметакрилат. Он образуется в результате взаимодействия дихлорангидрида метилфосфоновой кислоты с глицидиловым эфиром метакриловой кислоты:

Массовая доля фосфора в этом продукте составляет 6,5-7,5%. Кислотное число, на 1 г продукта, не более 25,0 мг КОН. Массовая доля гидрохинона, %, в пределах 0,3-0,4. Массовая доля глицидинметакрилата, %, не более 2,0. Вязкость кинематическая, в пределах 500-1200 сСт. Трудногорючее вещество с температурой вспышки в открытом тигле 196 °С. Температура воспламенения – 218 °С.

В предлагаемом продукте переэтерификации диметилового эфира β-цианоэтилфосфоновой кислоты МЭГом, содержание фосфора составляет 8,62%.

Следовательно, для получения одинакового эффекта – снижения горючести, требуется меньшее количество вещества.

Кроме этого, в составе производимого ФОМ-II имеется хлор, что является отрицательным фактором, поскольку при пиролизе соединений, полученных на его основе, образуются вредные соединения, например, HCl и фосген.

В предлагаемом продукте хлор отсутствует. Сравнительная характеристика ФОМ-II и ди(2-метакрилоил β-оксиэтилового) эфира 2 - цианоэтилфосфоновой кислоты представлена в табл. 1.

Таблица 1 Сравнительная характеристика ФОМ-II и ди(2-метакрилоил β-оксиэтилового) эфира 2-цианоэтилфосфоновой кислоты

| Характеристики | ФОМ-II | Ди(2-метакрилоил β-оксиэтиловый) эфир 2-цианоэтилфосфоновой кислоты |

| Молекулярная масса | 417 | 359,3 |

| Содержание фосфора | 6,5-7,5% | 8,62% |

| Наличие галогена | 2 атома Cl в молекуле | нет |

| Наличие азота | нет | есть |

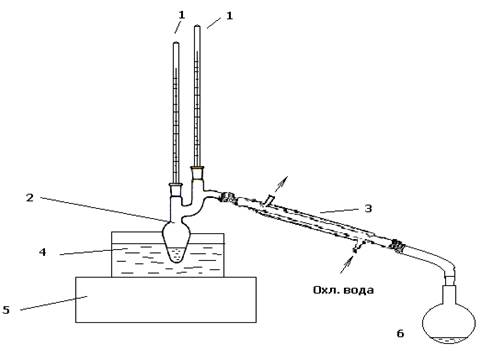

Для получения указанного продукта в лабораторных условиях проводился синтез на установке, показанной на рис. 1.

Установка состоит из колбы Кляйзена 2 с обратным водяным холодильником 3, силиконовой бани 4, термометров 1, электроплитки 5, а также приемника метанола 6.

Синтез в лаборатории проводился следующим образом: в колбу Кляйзена 2, снабженную водяным холодильником 3, помещали отмеренное количество диметилового эфира β-цианоэтилфосфоновой кислоты. Добавляли моноэтиленгликольметакрилат (МЭГ), в расчетном количестве, необходимом для протекания реакции переэтерификации, а также около 1 % (от массы МЭГ) гидрохинона для ингибирования полимеризации МЭГа. Нагревали с помощью электроплитки силиконовую баню 4 до температуры 170-180°С и выдерживали эту температуру в течение 5-6 часов.

По мере протекания реакции переэтерификации, проходя через водяной холодильник, конденсируются пары метанола, который собирается в приемник. По количеству собранного в приемнике метанола судят о степени завершенности реакции.

При проведении лабораторного синтеза были использованы количества реагентов, представленные в табл. 2.

Таблица 2

Количества исходных и конечных продуктов лабораторного синтеза

| Исходные вещества | Количество | Конечные вещества | Количество | ||||

| Теоретич. | Практич. | ||||||

| г | моль | г | моль | г | моль | ||

| МЭГ | 11,1 | 0,085 | Метанол (отгон) | 2,72 | 0,085 | 8,36 | 0,261 |

| Диметиловый эфир β-циано-этилфосфоновой кислоты | 6,96 | 0,043 | Продукт переэтерификации (остаток в кубе) | 15,35 | 0,043 | 9,7 | 0,027 |

| Гидрохинон | 0,1 | 9,1·10-4 | Гидрохинон | 0,1 | 9,1·10-4 | 0,1 | 9,1·10-4 |

| ИТОГО | 18,16 | 0,129 | ИТОГО | 18,16 | 0,129 | 18,16 | 0,345 |

Рис.1 Лабораторная установка для проведения переэтерификации диметилового эфира β-цианоэтилфосфоновой кислоты 2 - гидроксиэтилметакрилатом1-термометры; 2-колба Кляйзена; 3-обратный холодильник; 4-силиконовая баня; 5-электроплитка; 6-приемник метанола

Таким образом, в результате лабораторного синтеза были получены следующие экспериментальные данные:

· Выход целевого продукта 63,2 %;

· Температура реакции 170-180°С;

· Время реакции 5,5 часов.

Дата: 2019-07-24, просмотров: 330.