Пошел второй год, как на новомосковском "Азоте" работает единственная на территории СНГ действующая установка для получения диметилового эфира из метанола сырца. Диметиловый эфир, ценный хладагент, заменитель фреонов и дизельных топлив, является вторичным продуктом аммиачного производства.

Аммиак на Новомосковском химическом комбинате производили со дня основания предприятия - с 1933 года. Первоначально его получали из древесины. По мере разрастания предприятия были введены в эксплуатацию три новых цеха комплекса "Аммиак", с технологией получения аммиака из природного газа. Соответственно, получать аммиак из древесины стало не рентабельно. Буквально в то же время возрос спрос на метанол. На "Азоте" к тому моменту был только один цех получения метанола - "М-100", и руководство предприятия приняло решения перепрофилировать "старое" производство аммиака на производство метанола, назвав его - "Производство аммиака и метанола" (ПАМ).

В январе 1981 года на ПАМе был получен первый метанол. Поскольку страна остро нуждалась в этом продукте, средняя выработка тогда составляла ни много ни мало, 20 т/ч. Но в 1991 году спрос упал, и средняя выработка резко упала - до 10-15 т/ч.

Состав метанола-сырца, вырабатываемого на ПАМе, приведён в табл. 1 (курсивом выделены полезные составляющие метанола).

Вырабатываемый метанол передают в "М-100", где ректификат отправляют потребителю, а эфиры отдуваются и сжигаются. Ввиду того, что из всех полезных составляющих только диметиловый эфир (ДМЭ) содержится в количестве, достаточном для выделения, было принято решение организовать производство по получению ДМЭ из метанола-сырца.

И в апреле 2001 года, полтора года назад, в цехе "Синтез" ПАМ была смонтирована ректификационная колонна получения диметилового эфира из метанола-сырца.

В Новомосковске находится единственная в СНГ функционирующая установка получения диметилового эфира. Ещё две находятся в Новгороде и в Северодонецке, но они в данный момент не работают.

ДМЭ является родоначальником класса простых алифатических эфиров. Быстро деградирует в атмосфере и поэтому может применяться как хладагент - заменитель фреонов. На международном Конгрессе-выставке в г. Детройте, прошедшем весной 1995 г., ДМЭ фигурировал под названием "дизельное топливо ХХI". Хотя по энергоёмкости ДМЭ в 1,5 раза уступает традиционному дизельному топливу, по основным показателям его превосходство несомненно: цетановое число - 55-60 ед., температура воспламенения Т=235 °С.

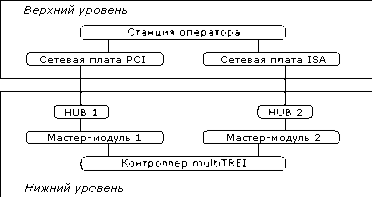

Главное же преимущество ДМЭ как дизельного топлива - экологически чистый выхлоп. Японские исследователи показали, что при крупных масштабах производства применение ДМЭ в качестве топлива для газотурбинных установок более экономично, чем сжиженного газа. Учитывая "веяние времени", установку оснастили АСУТП на базе двухкаркасного программируемого логического контроллера "multiTREI%5B". В состав АСУТП входит несколько устройств (см. рис. 1).

АСУТП - это железо + программа. Без АСУТП установка работать не может. Конструктивно контроллер представляет собой настенный шкаф во взрывозащищённом исполнении. Технически контроллер состоит из двух процессоров (мастермодулей), модулей УСО, двух концентраторов сети (хабов). Два мастер-модуля используются для повышения надежности системы. Один мастер-модуль всегда является рабочим, а второй с частотою примерно 10 Гц считывает с рабочего всю информацию (большая частота при этом никак не влияет на стабильность системы). Переключение с основного на резервный модуль происходит автоматически при отсутствии отклика от основного в течение 1,6 сек.

Это стандартная схема резервирования, используемая во всех АСУТП на НАК "Азот". На "Азоте" кроме цеха "Синтез" автоматизированы, в частности, цеха "Аммиак-2", "Карбомид-2", "ПХВС-1", "М-100", "Аммиак-3", "Хлор" и другие; резервы еще имеются.

Сам мастер-модуль состоит из 3-х плат, на которых расположены: процессор (CPU) -промышленный IBM-AT-486-совместимый компьютер с операционной системой DOS; контроллер шины ST BUS; статическое энергонезависимое ОЗУ (SRAM 512K) и флеш-диск (Flash Disk 2 МВ) предназначены для хранения рабочих программ и промежуточной текущей информации в модуле. Модули УСО - универсальные платы ввода/вывода. Они служат для приема аналоговых и дискретных сигналов с датчиков и передачи их на мастер-модуль, а также для приёма команд и управляющих сигналов с мастермодуля и выдачи их на исполнительные механизмы. Отличительной чертой данного типа контроллеров является то, что на каждом аналоговом модуле УСО установлены по 8 съёмных панелек (мезонинов). Мезонин представляет собой миниплату, напичканную электроникой, которая крепится винтами к модулю УСО. Каждый мезонин - это один аналоговый параметр. В случае выхода из строя какого-либо мезонина остальные мезонины на модуле будут исправно работать. Кроме того, имеется возможность менять мезонины, не останавливая контроллер. Достаточно перевести в режим Stop простой переключатель, имеющийся на каждом модуле УСО, вынуть сам модуль, заменить неисправный мезонин, вставить модуль УСО и перевести переключатель в положение Run.

Контроллер позволяет подключить 160 параметров, а реально востребованы на производстве 148 параметров.

В химическом цехе - офисные компьютеры

Станции оператора - 2 обыкновенных офисных компьютера Intel Pentium III (Celeron) с 19-дюймовым монитором. На станции оператора функционирует SKADA-система "КРУГ2000" пензенских разработчиков, которая традиционно применяется на химических производствах, в нефтехимической, атомной промышленности, энергетике. Помимо названной SCADA-системы контроллер multiTREI может работать, например, со SKADA-системами TRACE MODE, INTOUCH и другими.

В свою очередь, SKADA-система "КРУГ2000", используемая на "Азоте", может работать с контроллерами Ломиконт, Ш711, TOSHIBA, MOTOROLA и другими. Разработчики контроллера TREI и SKADA-системы "КРУГ2000" ведут работы совместно, согласуя и модификации своих систем, и документацию к ним, поэтому, в частности, "Новомосковский Азот" сделал свой выбор в пользу этого сочетания. Впрочем, такого рода конвергенция типична: многие разработчики софта и оборудования согласуют свою деятельность на рынке.

SKADA-система "КРУГ2000" имеет нескольких составных частей (готовых программ): графический редактор, редактор динамики, генератор базы данных, программы реального времени, программы станции инжиниринга и другие. Сменный персонал цеха контролирует и управляет технологическим процессом с помощью единой программы. В каждой смене установку обслуживает один человек.

В системе реализована концепция разграничения доступа, т. е. каждому пользователю администратором системы присваивается определённый уровень доступа. В АСУТП ДМЭ существует два уровня доступа: "Специалист службы АСУТП" и "Оператор-технолог ДМЭ". В частности, выставлять настройки регуляторов - прерогатива специалиста службы АСУТП. Все регуляторы программные. Конфигурирование базы данных, создание контуров регулирования, выбор закона регулирования осуществляется с помощью генератора базы данных. В контроллере постоянно работает программа пользователя (ПрП), написанная на языке программирования "Кругол". "Кругол" - один из немногих "русских" языков программирования.

Вот как выглядит типичная команда на нем: Если ва5=100 {выкл тс1} Иначе {вкл тс1}. Для набора текста программы может использоваться любой текстовый редактор. А вот для компиляции, отладки и тестирования программы должна быть использована специальная программа - "Транслятор ПрП". Надо сказать, что в российских SKADA-системах используются специализированные технологические языки на кириллице, а не языки высокого уровня - российские операторы не пишут на C++ или Pascal.

Очевидно, целью в данном случае является приблизить технологическую программу к пользователям, которые в большинстве своем английским языком и профессиональными языками программирования не владеют.

|

| Рис. 2. Схема соединений АСУТП |

Все мнемосхемы, видеокадры и переходы по видеокадрам создаются с помощью графического редактора и редактора динамики. Загрузка созданной базы данных и программы в контроллер осуществляется с помощью программы станции инжиниринга. Для внесения базы данных нужно остановить работающий контроллер, загрузить туда данные и программу и перезапустить его. Кроме того, имеется возможность делать изменения в базе данных на ходу, не перезапуская контроллер, - с помощью специальной функции программы станции инжиниринга.

Передача инфор-мации "контроллер - станция оператора" ведётся по дублиро-ванной сети Ethernet. Для этого в станции оператора установлены две сетевые платы, каждая из которых связана своим кабелем типа "витая пара" с отдельным хабом (оба хаба находятся в шкафу контроллера). Каждый из хабов соединён со своим мастер-модулем. Общая схема соединений приведена на рис.2.

Такая схема не обеспечивает работу обеих плат компьютера в режиме "горячего" резервирования, так как под управлением операционной системы DOS обе сетевые платы не могут работать одновременно, и при выходе из строя одной вторая не подхватывает передачу информации автоматически.

Из создавшейся ситуации был найден следующий выход: при разрыве сетевого соединения через заданное время специальная программа, функционирующая на станции оператора, создаёт служебный файл и перегружает компьютер. После перегрузки в файле autoxec.bat проверяется наличие этого файла, и, если он найден, загружается драйвер для другой сетевой платы. Так делается всегда при использовании операционной системы DOS. Кроме того, к контроллеру возможно "прямое" (не по сети) подключение клавиатуры, монитора и компьютера (ноутбука или IBM PC) при загрузке и отладке программ, соответствующие входы имеются на мастер-модуле контроллера.

|

Контроллер питается от источника бесперебойного питания UPS ~220 V/=24 V с аккумуляторной батареей. Станции питаются от собственных UPS со встроенными аккумуляторными батареями. При потере питания аккумуляторные батареи 20 минут питают контроллер и станции. Этого времени достаточно для остановки технологического процесса. Надо сказать, за год работы системы источники бесперебойного питания так и не были использованы по назначению, поскольку на "Азоте" практически не случается перебоев с электроснабжением.

Основными достоинствами "цифрового" комплекса являются удобство программирования, быстрота изменения контуров регулирования и отсутствие необходимости в применении каких-либо дополнительных технических средств. В настоящее время руководством цеха поставлен вопрос об оптимизации процесса получения ДМЭ и об автоматической подстройке всех контуров регулирования под соответствующий режим работы колонны. [26]

Дата: 2019-07-24, просмотров: 337.