В рассмотренных методах ремонта металлоконструкций не применялось специальное механическое сварочное оборудование. В случае если необходим значительный ремонт металлоконструкции, а также в случае возникновения дефектов в труднодоступных местах производится разборка крана с последующим его ремонтом. В этих случаях необходимо применение специального сварочного оборудования.

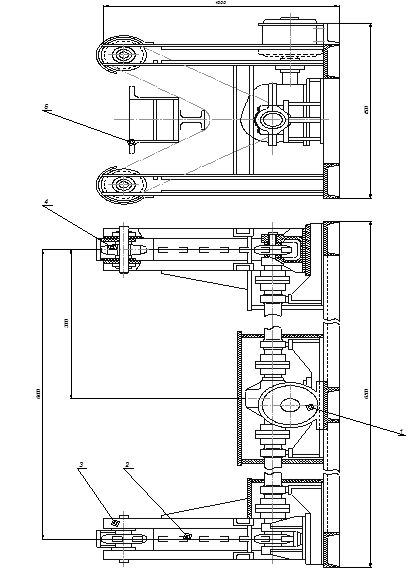

Кантователи служат для поворота изделия в положение удобное для сварки. Наибольшее распространение получили кантователи цепные рис. 4.7.

Рис. 4.7 Цепной кантователь.

Цепные кантователи предназначены для сварки симметричных изделий, имеющих треугольное, квадратное или прямоугольное, приближающееся к квадратному, сечение. Для цепных кантователей не требуется применение специальных крепежных рам, кроме того, время установки изделия в кантователь – минимальное. Изделие в кантователе не крепится. Цепные кантователи применяют при ручной и полуавтоматической сварке.

Привод цепного кантователя состоит из электродвигателя (1) и редуктора. Крутящий момент от электродвигателя, через редуктор, с помощью приводных валов, передается на приводные звездочки (4), расположенные в нижней части стойки (3). Приводные звездочки связаны с помощью цепью (2) со звездочками (4) расположенными в верхней части стойки (цепь замкнута по круговому маршруту). При повороте приводной звездочки, деталь (5) свободно лежащая на цепи, также поворачивается на определенный угол.

8. Расчет гидравлической системы

8.1 Устройство гидравлической системы крана

Гидравлический привод механизмов крана выполнен по открытой двухнасосной гидравлической схеме.

Особенностью гидравлической схемы крана является применение регулируемого гидромотора для привода грузовой лебёдки и наличие гидравлического привода выдвижения балок опор. Эти особенности позволяют эффективнее использовать кран на строительно-монтажных и погрузочно-разгрузочных работах в стеснённых условиях.

Применение в гидроприводе двухнасосной схемы и гидрораспределителя со специальной промежуточной секцией позволяет следующее совмещение рабочих операций:

- подъём (опускание) стрелы без груза с вращением поворотной части;

- подъём (опускание) груза с телескопированием секций стрелы;

- подъём (опускание) стрелы с подъёмом (опусканием) груза;

- подъём (опускание) стрелы с телескопированием секций стрелы;

- вращение поворотной части с подъёмом (опусканием) груза;

В качестве источника рабочего давления применены два аксиальнопоршневых насоса типа 210.26 и 210.10. Насос меньшей производительности служит для привода гидроопор и блокировки рессор задней тележки шасси, а также группы рабочих механизмов: вращение поворотной части; подъём (опускание) и телескопирование секций стрелы.

Насос большей производительности служит для привода главной лебёдки. Ручной насос предназначен для приведения крана из рабочего в транспортное положение, в случае выхода из строя привода основных насосов.

Привод насосов предназначен для передачи крутящего момента от коробки передач шасси к насосам крановой установки. Привод осуществлён посредством коробки отбора мощности смонтированной непосредственно

вместе с трансмиссией автомобиля.

Органы управления основными операциями крана находятся в кабине.

Установка крана на выносные опоры и управление механизмом блокировки рессор производится с пульта.

8.2 Описание гидравлической схемы крана

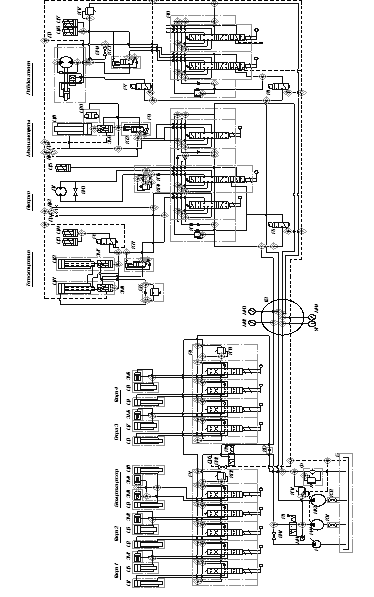

В открытой двухнасосной гидравлической схеме (рис. 5.1) источником рабочего давления являются два аксиально-поршневых насоса НА1 и НА2 типа 210.26 и 210.20 соответственно.

От насоса НА1 работают гидроцилиндры выносных опор и механизма блокировки задней подвески шасси, подъема и выдвижения стрелы, а также механизм вращения поворотной части. От насоса НА2 рабочая жидкость подается через вращающиеся соединения к гидромотору грузовой и вспомогательной лебедок. Для главного и вспомогательного подъемов, вращения поворотной рамы установлены аксиально-поршневые гидромоторы 209.25 и 210.20.13. Переключением двухпозиционного крана Р2 рабочая жидкость от одного из насосов подается или к гидрораспределителям Р1 и Р4 для привода гидроцилиндров Ц1 — Ц8 выносных опор и гидроцилиндров Ц9, Ц10 механизма блокировки подвески шасси, или через вращающееся соединение СВ к гидрораспределителю Р9 для привода гидроцилиндра Ц19 механизма подъема стрелы, гидромотора Д1 механизма поворота и гидроцилиндров Ц11, Ц12 телескопа стрелы. От другого насоса рабочая жидкость через вращающееся соединение подается к гидромоторам главной и вспомогательной лебедок. Давление рабочей жидкости в системе привода выносных опор и механизма блокировки подвески шасси ограничивается первичными предохранительными клапанами КП2 и КП8, встроенными в напорные секции гидрораспределителей Р1 и Р4. Ограничение давления рабочей жидкости в приводе подъема стрелы, поворота и телескопирования производится клапаном КПЗ, а в приводах главной и вспомогательной лебедок — клапаном КП6, встроенным в напорные секции гидрораспределителей Р9 и Р10; контроль давления — по манометрам МН2 и МНЗ. Клапан КП7 служит для сброса пиковых давлений рабочей жидкости. Разгрузочные дроссели ДР1 — ДР4 предотвращают самопроизвольное перемещение штоков гидроцилиндров Ц11, Ц12 и Ц19 из-за перетечек рабочей жидкости в гидрораспределителе Р9.

Рис.5.1. Принципиальная гидравлическая схема крана КС-4572.

Привод датчика усилий ограничителя грузоподъемности осуществлен с помощью гидротолкателя, поршневая полость которого сообщается с поршневой полостью гидроцилиндра подъема стрелы, штоковая полость соединена со штоковой полостью того же гидроцилиндра. При срабатывании приборов безопасности (ограничителя грузоподъемности и высоты подъема крана) обесточиваются электромагниты гидрораспределителей Р5, Р8 с электрическим управлением. При этом обеспечивается слив рабочей жидкости в гидробак Б и замыкание тормозов лебедок и механизма поворота.

Контроль засоренности фильтра Ф производится по показаниям манометра МН4. Давление не должно превышать 0,35 МПа (3,5 кгс/см2), за исключением показаний в моменты совмещения операций опускания стрелы с втягиванием секций стрелы. Контроль нагрева рабочей жидкости осуществляется по указателю температуры УТ; максимальная температура +750 С.

При выключении задней подвески и установке крана на выносные опоры двухпозиционный кран Р2 должен находиться в изображенном на ПГС правом положении, вентиль ВН2 закрыт.

Рабочая жидкость от насоса НА1 поступает в напорные магистрали гидрораспределителей Р1 и Р4. При нейтральном положении золотников рабочая жидкость направляется через фильтр Ф на слив в гидробак Б. Для включения задней подвески шасси (блокировки рессор) крайний правый золотник гидрораспределителя Р1 должен быть установлен в нижнее по ПГС положение. При этом рабочая жидкость от насоса через секции гидрораспределителя Р1, гидрозамки ЗМЗ и ЗМ4 поступает в поршневые полости гидроцилиндров Ц9 и Ц10. Выключение задней подвески производится тем же золотником, когда он установлен в верхнее по ПГС положение.

Для установки крана на выносные опоры соответствующие золотники гидрораспределитслей Р1 и Р4 управления гидроцилиндрами Ц1 — Ц4 устанавливают в нижнее по ПГС положение. Рабочая жидкость поступает в поршневые полости гидроцилиндров — происходит выдвижение опорных балок. Выдвижение штоков гидроцилиндров Ц5—Ц8 обеспечивается установкой соответствующих золотников гидрораспределителей Р1, Р4 в нижнее по ПГС положение. Горизонтирование крана на опорах производится движениями соответствующих золотников, при которых рабочая жидкость от гидрораспределитслей поступает в поршневые или штоковые полости гидроцилиндров Ц5—Ц8, обеспечивая движение штоков в нужном направлении. При приведении крана в транспортное положение золотники управления гидроцилиндрами выдвижения опорных балок и горизонтирования должны быть установлены в верхнее по ПГС положение, что соответствует втягиванию штоков гидроцилиндров опор и опорных балок. Наибольшее давление в системе при блокировке подвески шасси и установке крана на выносные опоры ограничивается предохранительными клапанами КП2 и КП8, настройка которых производится при минимальных оборотах двигателя, и не должно превышать 14 МПа (140 кгс/см2). Телескопирование секций стрелы выполняется гидроцилиндрами Ц11 и Ц12. Раздельное выдвижение и втягивание секций стрелы в определенной последовательности обеспечивается применением в гидропередаче клапанного блока БК и размыкателей Ц13, Ц14, управляемых гидрораспределителем с электрическим управлением Р6. Для выполнения операций выдвижения секций стрелы крайний слева золотник гидрораспределителя Р9 должен быть установлен в нижнее по ПГС положение.

Рабочая жидкость от насоса НА1 через вращающееся соединение СВ, гидрораспределитель Р9, тормозной клапан КТ1, гидрозамок ЗМ8 поступает в поршневую полость гидроцилиндра Ц11 — происходит выдвижение второй секции, которая в конце хода автоматически фиксируется с основанием стрелы размыкателями Ц13, Ц14, после чего рабочая жидкость преодолевает давление настройки клапанного блока БК и через гидрозамок ЗМ7 поступает в поршневую полость гидроцилиндра Ц12 — происходит выдвижение третьей секции стрелы. Втягивание секций стрелы происходит в обратной последовательности: втягивается первоначально третья секция, затем вторая. Для выполнения операций втягивания секций тот же золотник гидрораспределителя Р9 должен быть установлен в верхнее по ПГС положение. При этом рабочая жидкость от гидрораспределителя через штоковую полость гидроцилиндра Ц11, поршень которого неподвижен в связи с зафиксированным положением второй секции стрелы, поступает в штоковую полость гидроцилиндра Ц12 и одновременно в линии управления гидрозамков ЗМ7, ЗМ8 и тормозного клапана КТ1, которые открываются, пропуская рабочую жидкость из поршневой полости гидроцилиндра Ц12, — происходит втягивание третьей секции стрелы.

Для втягивания второй секции стрелы принудительно обесточивается гидрораспределитель с электрическим управлением Р6 для отвода размыкателей Ц13 и Ц14 и расфиксации второй секции с основанием стрелы, и рабочая жидкость поступает в штоковую полость гидроцилиндра Ц11.

Управление гидромотором механизма вращения осуществляется передним золотником гидрораспределителя Р9. Для вращении поворотной части он устанавливается в зависимости от направления движения в верхнее или нижнее по ПГС положение, и рабочая жидкость поступает к гидромотору Д1.

Одновременно рабочая жидкость подается к размыкателю Ц15 тормоза, который размыкается, и вал гидромотора начинает вращаться. Пиковые давления, возникающие при резком изменении скорости поворота и остановке поворотной платформы, гасятся перезапускными клапанами КП4 и КП5. Вентиль ВНЗ предназначен для соединения напорной и сливной магистралей при приведении платформы в транспортное положение и в случае отказа в работе гидропривода крана или двигателя шасси.

Подъем стрелы осуществляется переводом в верхнее по ПГС положение крайнего справа золотника гидрораспределителя Р9. При этом рабочая жидкость через обратный клапан тормозного клапана КТ2 и гидрозамок ЗМ9 поступает в поршневую полость гидроцилиндра Ц19 подъема стрелы. Для опускания стрелы золотник переводится в нижнее положение, рабочая жидкость поступает в штоковую полость гидроцилиндра и одновременно — в линию управления тормозного клапана КТ2, гидрозамка ЗМ9, которые открываются, пропуская рабочую жидкость из поршневой полости на слив и обеспечивая стабильный режим скорости опускании стрелы. Наибольшее давление в системе при телескопировании секций стрелы, вращении поворотной части, подъеме (опускании) стрелы ограничивается предохранительным клапаном КПЗ, настройка которого не должна превышать 17,5 МПа (175 кгс/см2).

Включение подъема (опускания) груза на обеих лебедках производится золотниками гидрораспределителя Р10. При подъеме груза главной лебедкой левый золотник гидрораспределителя Р10 должен быть установлен в верхнее положение. Рабочая жидкость от насоса НА2 через вращающееся соединение СВ, гидрораспределитель Р10, обратный клапан тормозного клапана КТ3 поступает в гидромотор Д3 и одновременно в размыкатели Ц16, Ц17 — тормоз размыкается, и вал гидромотора вращается.

Опускание груза происходит при переводе золотника гидрораспределителя Р10 в нижнее положение. При этом гидромотор Д3 вращается в противоположную сторону. Тормозной клапан обеспечивает стабильную скорость опускания груза. Работа вспомогательной лебедки аналогична описанной работе главной лебедки. Регулируемый гидромотор Д3 главной лебедки позволяет производить ускоренный польем (опускание) груза. Для уменьшения угла наклона блока цилиндров гидромотора и выполнения ускоренного перемещения крюка необходимо включить электрическое управление гидрораспределителя Р7, что соответствует верхнему положению, и плавно включить золотник гидрораспределителя Р10 на выполнение операции.

При этом рабочая жидкость от напорной магистрали через гидрораспределитель Р7 поступает к золотнику сервоуправления гидромотора, который соединяет поршневую полость гидроцилиндра управления гидромотором с напорной магистралью. При выдвижении поршня связанный с ним блок цилиндров устанавливается на минимальный угол наклона, уменьшая тем самым потребный объем рабочей жидкости и увеличивая частоту вращения вала гидромотора.

При выключенном электромагните гидрораспределителя Р7 (нижнее положение) блок цилиндров гидромотора устанавливается на максимальный угол наклона. Наибольшее давление в системе при подъеме (опускании) груза ограничивается предохранительным клапаном КП6, настройка которого не должна превышать 17,5 МПа (175 кгс/см2). Вентили ВН4 и ВН5 предназначены для соединения напорной и сливной магистралей при проверке тормоза грузовой лебедки и для опускания груза при выходе из строя привода грузовой лебедки и двигателя шасси.

Двухнасосная гидравлическая схема позволяет производить совмещение рабочих операций путем одновременного включения золотников гидрораспределителей Р9 и Р10.

1. Расчёт приводов грузовой лебёдки и механизма поворота показан выше.

2. Расчёт гидроцилиндра подъёма стрелы.

Расчёт производится по методике представленной в [4].

Исходные данные.

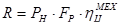

Нагрузка на штоке гидроцилиндра R=450000 Н.

Номинальное давление насоса  =16 МПа.

=16 МПа.

Ход поршня  .

.

Расчёт сводится к определению геометрических размеров поршня и штока;

Нагрузка на штоке:

,(5.1)

,(5.1)

где  - площадь поршня в рабочей полости гидроцилиндра;

- площадь поршня в рабочей полости гидроцилиндра;

0,9 – механический КПД гидроцилиндра;

0,9 – механический КПД гидроцилиндра;

Имеем:

0,03125

0,03125  .

.

Диаметр поршня:

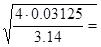

=

=  0,199 м.

0,199 м.

Диаметр штока:  0,8D=0.159 м.

0,8D=0.159 м.

Стандартные значения диаметров:

диаметр поршня = 200мм.

диаметр штока = 160мм.

Расчёт давления.

Давление для преодоления полезной нагрузки:

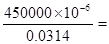

=

=  14 МПа.

14 МПа.

Давление для преодоления потерь на трение:

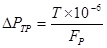

, (5.2)

, (5.2)

где  - сила трения в гидроцилиндре (в предположении резиновые уплотнения);

- сила трения в гидроцилиндре (в предположении резиновые уплотнения);

0,08 – коэффициент пропорциональности;

0,08 – коэффициент пропорциональности;

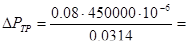

Подставим:

1,15 МПа.

1,15 МПа.

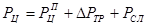

Суммарное давление, подведённое в рабочую полость гидроцилиндра:

(5.3)

(5.3)

0 – давление слива рабочей жидкости;

0 – давление слива рабочей жидкости;

Получим:  14+1,15 = 15,15 МПа.

14+1,15 = 15,15 МПа.

Вывод: гидроцилиндр совместно с выбранным ранее гидромотором 210.20 сможет обеспечить нормальный подъём стрелы с грузом.

II. Исследовательская часть

Задача:

Провести анализ дефектов, возникающих на автомобильных кранах, эксплуатирующихся в Калужской области. Разработать систему классификации и кодирования дефектов автомобильных кранов.

Подробная классификация дает возможность найти наиболее распространенные дефекты, характерные для каждого типа кранов. А анализ полученных результатов дает возможность разработать методы по предупреждению возникновения дефектов, по диагностике крана во время его эксплуатации.

После проведения классификации, полученные дефекты подвергаем кодировке. Кодировка дефектов облегчает создание электронного банка данных. Банка данных, позволяет рационально организовать, компактно хранить и оперативно использовать разнообразную информацию обо всех рассмотренных кранах.

В процессе эксплуатации кранов их металлические конструкции подвергаются интенсивному воздействию различных физико-химических процессов, приводящих к физическому износу, коррозии, образованию трещин, остаточным деформациям. Физический износ стимулирует рост динамических нагрузок. Их интенсивность определяет величину и скорость накопления повреждений, приводящих к частичной, а затем и к полной утрате работоспособности конструкций. Особо остро эта проблема касается грузоподъемных машин, отработавших свой срок службы.

Грузоподъемные машины, отработавшие нормативный срок службы, подвергаются экспертному обследованию (диагностированию), проводимому специализированными организациями в соответствии с нормативными документами. По результатам обследования оформляется акт обследования с заключением комиссии и приложениями, включающими информацию об объекте обследования, его владельце, о комиссии, проводящей обследование, о фактических условиях использования ГПМ, их общем состоянии и состоянии отдельных узлов на момент обследования, о количестве дефектов с их классификацией, о характере работ, выполняемых ГПМ, результатах статических и динамических испытаний и т.д.

В Калужской области экспертное обследование кранов производит фирма ООО «КРАНМОНТАЖ». После обследования комиссия, как известно, составляет акт (ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ на автомобильный кран), в который помимо выше перечисленных пунктов входит ведомость дефектов, обнаруженных на кране. Пример такой ведомости приведен на странице 3.

Из этой ведомости можно узнать паспортные данные крана, а также, что важнее наименование узла (элемента), в котором был обнаружен дефект; описание самого дефекта и еще дается заключение о необходимости и сроках устранения дефектов.

ВЕДОМОСТЬ ДЕФЕКТОВ

Дата: 2019-07-24, просмотров: 413.