Подготовительные работы.

Поле шахты вскрыто шестью стволами. Главный наклонный ствол пласта m3 пройден на западном крыле шахты по пласту с подрывкой пород кровли до III горизонта. Длина ствола 625 м. Ствол закреплен арочной крепью, монолитным железобетоном. Сечение выработки в свету 6,3 м2. Ствол законсервирован.

Вспомогательный наклонный ствол пласта m3 пройден по пласту с подрывкой пород кровли до III горизонта. Длина ствола 640 м. Ствол закреплен металлической арочной крепью, сборной железобетонной крепью, бетонной крепью. Сечение выработки в свету 5,2 м2. Ствол законсервирован.

Главный наклонный ствол пласта m3 пройден в центре шахтного поля по пласту с подрывкой пород кровли. Длина ствола 802 м. Ствол закреплен металлической арочной крепью, сборной железобетонной крепью, монолитным бетоном. Сечение ствола в свету 5,9 м2. Ствол оборудован подъемной машиной БМ - 2500, он служит для выдачи на поверхность угля и породы в скипах с V= 5 м3. По вентиляции главный наклонный ствол пласта m3 - свежеподающий.

Вспомогательный наклонный ствол пласта m3 пройден параллельно главному стволу по пласту с подрывкой пород кровли. Длина ствола 766 м. Ствол закреплен металлической арочной крепью, монолитным бетоном. Сечение ствола в свету 5,1 м2. Ствол оборудован подъемной машиной БМ -3000 и служит для спуска - подъема людей в людских вагонетках, а также он служит для доставки материалов. По вентиляции - воздухоподающий.

Вентиляционный наклонный ствол пласта m3 пройден в восточной части шахтного поля по пласту с подрывкой пород кровли. Длина ствола 1029 м. Ствол закреплен сборной железобетонной крепью КСП. Сечение ствола в свету 4,5 м2. Ствол оборудован подъемной машиной Ц-1,6*1,2. Выработка служит для ввода исходящей струи воздуха, спуска материалов, передвижения людей.

Конвейерный ствол пласта m3 пройден в центре шахтного поля по пласту с подрывкой пород кровли. Длина ствола 905 м. Закреплен ствол металлической арочной крепью АП 3/13,8. Сечение ствола в свету 12,2м2. Ствол в дальнейшем будет оборудован ленточным конвейером для выдачи угля на поверхность. В настоящее время по вентиляции - воздухоподающий.

Состояние оборудования подъемов представлено в приложении Б.

Вентиляционный штрек лавы №16 пласта m3 проходится вслед за подвиганием лавы с подрывкой пород кровли пласта.

Подрывка пород кровли производится при помощи БВР.

Уборка породы в бутовую полосу ниже штрека производится вручную.

Крепление выработки производится металлической арочной крепью КСП. Затяжка выработки производится всполшную деревянными распилами.

Проветривание забоя осуществляется за счет общешахтной депрессии.

Прохождение штрека осуществляется бригадой проходчиков. Режим работы -двухсменный при пятидневной рабочей неделе. В технологический цикл проведения входят следующие работы:

Подготовка рабочего места.

Подготовка бутовой полосы.

Буро-взрывные работы.

Уборка породы.

Крепление забоя.

Настилка рельсового пути.

Подготовка рабочего места.

Перед началом работ все рабочие и надзор участка, занятые на производстве работ, должны быть ознакомлены с паспортом крепления и проведения штрека под роспись.

Придя на рабочее место, рабочие обязаны осмотреть забой и привести его в безопасное состояние, остукать кровлю, обобрать нависшие куски породы, при необходимости, установить дополнительную крепь.

Убедившись в безопасном состоянии забоя и бутовой полосы, рабочие приступают к выполнению операций технологического цикла.

Подготовка бутовой полосы.

При уборке породы вручную подготовка бутовой полосы включает в себя восстановление выбитой крепи, уборку посторонних предметов в месте производства работ.

Ниже будущей бутовой полосы выкладывается костер из деревянных стоек и пробивается органка.

Закончив все подготовительные работы, рабочие приступают к ведению буровзрывных работ.

Буровзрывные работы.

Выбор ВВ, способа взрывания и средств инициирования заряда производится с учетом горно-геологических условий (опасность шахты по пыли и газу, коэффициент крепости пород по шкале проф. Протодъяконова).

По данным условиям принимаем тип ВВ - аммонит Т - 19, с работоспособностью 270 см3, плотностью патронирования 1-1,2 кг/дм3, диаметром патрона 36 мм, массой патрона - 0,2-0,3 кг, длиной патрона 160-270 мм. Аммонит Т - 19 относится к IV классу ВВ. Взрывание зарядов предусматриваем электрическим способом с помощью предохранительных электродетонаторов ЭДКЗ - ОП мгновенного действия для взрывания сосуда с водой и ЭДКЗ - ПМ 15 короткозамедленного действия для взрывания зарядов в шпурах.

При условии, что S вч =13,0 м2 и f =4 по табл.3 приложения 2 [5] принимаем l зах =2,0 м, при этом коэффициент использования шпуров будет равняться h =0,85.

Глубина шпуров определяется по формуле:

l ш =lзах/ h=2,0/0,85=2,35 м. (3.1)

Так как эта выработка пластовая, то в соответствии с ЕПБ для угольного и породного забоя применяем один и тот же тип ВВ, т.е. аммонит Т - 19.

Длину заходки принимаем одинаковой для угольного и породного забоев.

Для угольного забоя принимаем значение коэффициента использования шпуров (КИШ) 0,8-0,85 (одна открытая поверхность); для породного забоя - 0,8-0,9 (две открытые поверхности)

Удельный расход ВВ для угольного забоя определяется по формуле М.М. Протодъяконова для забоя с одной открытой поверхностью:

q =0,4 (0,2* f +1/ S вч (у)) 2* k *е-1, (3.2)

где f - коэффициент крепости по шкале М.М. Протодъяконова;

S вч - площадь поперечного сечения выработки вчерне;

k - коэффициент увеличения расхода ВВ при машинной погрузке для лучшего дробления породы, при расчетах принимают k =1,2;

е - коэффициент работоспособности принятого ВВ, е=Рх/Рэт,

где Рх - работоспособность принятого ВВ;

Рэт - 525 см3 (работоспособность 93% динамита).

q=0,4 (0,2*2+ 1/3,34) 2*1,2*525/270=1,3 кг/м3.

По формуле Н.М. Покровского:

q=q1*s1*v1*e1, (3.3)

где - q 1 - удельный расход ВВ при нормальном заряде, кг/м3, определяют по формуле: q 1 =0,1* f;

s 1 - коэффициент, учитывающий текстуру взрываемой породы, при расчетах принимаем равным 2, так как уголь на шахте "Житомирская" упругие и вязкие;

v 1 - коэффициент, учитывающий зажим угля при одной открытой поверхности, принимают:

v 1 =3* l ш / S вч ; е1=Рэт/Рх;

Рэт=380 см3 - работоспособность 62% трудно замерзающего динамита.

q=0,1*2* (3*2,35/1,83) * (380/270) =1,08 кг/м3.

По табличным данным q=0,92 кг/м3, окончательный расход принимаем среднеарифметическое значение величин:

q= (1,3+1,08+0,92) /3=1,1 кг/м3.

Определение объема взрываемого угля за заходку:

V зах = l зах * S вч=2,0*3,34=6,68 м3 (3.4)

Определение расчетного расхода ВВ на заходку:

Q расч = q * V зах=1,1*6,68=7,35 кг. (3.5)

Определение шпуров на заходку:

N = (1,27* q * S вч * h ) / ( r п * d п 2 *Кзап), (3.6)

где r п - плотность патронирования выбранного ВВ;

d п - диаметр патрона, м;

Кзап - средневзвешенный для забоя коэффициент заполнения шпуров, принимается равным 0,4 для пород с крепостью менее 5.

N= (1,27*1,1*3,34*0,85) / (1000*0,0013*0,4) =9,04 шт.,

принимаем 10 шпуров.

Определение массы шпурового заряда

q = Q расч / N=7,35/10=0,735, (3.7)

принимаем 0,7, тогда:

N=7,35/0,6=12,25, принимаем 13.

Учитывая практический опыт при ведении БВР на шахте и следуя рекомендациям, принимаем по углю 15 шпуров.

Определение длины забойки:

l заб = l - l п * n п , (3.8)

где - l - длина шпура, м;

l п - длина патрона, м;

n п - количество патронов, формирующее заряд шпура;

lзаб=2,35-0,16*3=1,87 м.

Удельный расход ВВ для породного забоя определяется по формулам М.М. Протодъяконова, Н.М. Покровского для забоев с двумя поверхностями или определяют по справочнику.

По данным М.М. Протодъяконова:

q =0,15* f (0,2* f +1/В) *к*е-1, (3.9)

где В - ширина породного забоя по средней линии, параллельной открытой поверхности, в сторону которой направлено действие взрыва, м;

Остальные показатели такие же, как и в расчетах по угольному забою.

q=0,15*4 (0,2*4+1/3,9) *1,2*525/270=0,8 кг/ м3.

По формуле Н.М. Покровского:

q=q1*s1*v1*e1. ( 3.10)

Величины q 1 , s 1 , e 1 принимаются, как и для забоя с одной открытой поверхностью.

Значение коэффициента зажима взрывной породы принимают v1=1,2 - для пород кровли.

q=0,4*1,4*1,2*380/270=0,95 кг/м3.

По справочнику принимаем 1,2.

Окончательный удельный расход равен:

q= (0,8+0,95+1,2) /3=0,98 кг/м3.

Определяем количество шпуров:

N =1,27* q * S вч * h / r п * d п 2 *Кзап. (3.11)

В этом выражении коэффициент заполнения шпуров принимают от 0,6 до 0,7 (две открытые поверхности, нет врубовых шпуров).

Определяем объем взрываемой породы за заходку:

V зах п = l зах * S вч , (3.12)

Vзахп=2,0*9,26=18,32 м3.

Определение расчетного расхода ВВ на заходку:

Q расч = q * V зах , (3.13)

Qрасч=0,98*18,32=17,95 кг.

Определение количества шпуров на заходку:

N =1,27* q * S вч * h */ r п * d п 2 *Кзап, (3.14)

N=1,27*0,98*9,16*0,95/1000*0,0013*0,6=13,9, принимаем 14 шпуров.

Определение массы шпурового заряда:

q ш = Q расч / N , (3.15)

qш=17,95/14=1,28,

принимаем 1,2, тогда N=17,95/1,2=14,9, принимаем 15 шпуров непосредственно в забое подготовительной выработки и 1 шпур для проведения водоотливной канавки, итого принимаем по породе 16 шпуров.

Определение длины забойки:

l заб =l-ln*nn, (3.16)

lзаб=2,35-0,16*6=1,39 м.

Для составления графика организации работ необходимо рассчитать норму выработки по каждому из процессов.

Для этого составим таблицу:

Таблица 3.2 - Расчет нормы выработки по процессам

| Работы цикла | Объем работ на цикл | Расчет нормы выработки | Количество чел. - см, n¢ | |||

| по сборн. | К1 | К2 | Принятая | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. Бурение шпуров по углю | Vбур. у=N*lш, Vбур. у=15*2,35=35,25 | 47 | 1,1 | 1,1 | Нб. у=52 | 35,25/=52 =0,68 |

| 2. Бурение шпуров по породе | Vбур. п. =N*lш, Vбур. п. =16*2,35=37,6 | 27,3 | 1,1 | 1,1 | Нб. п=30 | 37,6/30= =1,2 |

| 3. Объем работ по погрузке угля | Vп. у. =Sвчу*lзах, Vп. у. =3,34*2,0=6,68 | 40 | 1,0 | 1,2 | Нп. у=48 | 6,68/48= =0,14 |

| 4. Объем работ по погрузке породы | Vп. п. =Sвчп*lзах, Vп. п. =9,16*2,0=18,32 | 13,6 | 1,0 | 1,2 | Нп. п= =16,3 | 18,32/16,3 =1,12 |

| 5. Крепление | Vк=lзах/L, Vк=2,0/0,8=2,5 | 0,98 | 1,0 | 1,0 | Нк= =0,98 | 2,5/0,98= =2,55 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 6. Настилка пути | Vн. п. =lзах=2,0 | 2,67 | 1,0 | 1,0 | Нн. п= =2,67 | 2,0/2,67= =0,75 |

| 7. Проложение канавки | Vкан=lзах=2,0 | 7,07 | 1,0 | 1,0 | Нкан= =7,07 | 2,0/7,07= =0,28 |

Итого количество чел. - см. равняется сумме чел. - см по процессам, т.е.

n¢о=0,68+1,2+0,14+1,12+2,55+0,75+0,28=6,72, принимаем 6 чел. - см.

Коэффициент перевыполнения:

Кпер. = W расч / W прин. =6,72/6=1,12. (3.17)

Далее необходимо определить время выполнения каждого процесса:

1. Время, необходимое на бурение, ч:

t бур = n ¢ б * t см * a / n ¢ о *Кпер., (3.18)

где a - коэффициент, учитывающий выполнение вспомогательных процессов, a = (Тц-Т) /Тц,

где Т= t прием. + t зар + t пров. + t резерв.,

t прием. - время приема и сдачи смены, принимаем 10 мин.

t зар - время заряжания шпуров. Рассчитывается по формуле:

t зар. = N * t зар. ¢ / n *60=30*3/2*60=0,75 час. или 45 мин,

где N - количество шпуров всего по углю и по породе,

t зар. ¢ - время заряжания одного шпура, принимаем 2-3 мин,

n - количество людей для заряжания шпуров, принимается равным 2-3 человека,

t резв - резервное время, принимается 10-15 мин,

t пров. - время проветривания забоя после взрывания, по правилам безопасности принимается £ 30 мин.

Т=10+45+30+10=95 мин или 1 час 35 мин.

a= (360-12-15-30-15-30-30) /360=0,63.

tбур. =1,85*6*0,63/8*1,12=0,83 часа или 50 мин.

Время бурения по углю:

t б. у. = n б. у. ¢ *Тсм* a / n б. у. *Кпер (3.19)

tбу. =0,68*6*0,63/3*1,12=0,4 часа или 24 мин.

Время бурения по породе:

t б. п. = n б. п. ¢ *Тсм* a / n б. п. *Кпер (3.20)

tб. п. =1,2*6*0,63/3*1,12=1,39 часов или 1 час 23 мин.

Время погрузки угля:

tп. у. =0,14*6*0,63/6*1,12=0,08 часа или 5 мин.

Время погрузки породы:

tп. п. =2,91*6*0,63/6*1,12=1,73 часа или 1 час 44 мин.

Время настилки пути:

tнп=0,75*6*0,63/3*1,12=0,89 часа или 53 мин

Время устройства канавки:

tу. к. =0,28*6*0,63/3*1,12=0,33 часа или 20 мин.

Необходимое количество чел. - см. на крепление рассчитывается по формуле:

t кр ¢ = n кр ¢ *Тсм* a /Кпер (3.21)

tкр¢= 2,55*6*0,63/1,12=8,60 чел. - см.

При работе следует учитывать, что возможно совмещение некоторых процессов. При совмещении следует придерживаться требований ПБ:

Заряжание и взрывание не совмещается ни с какими процессами;

можно совмещать крепление и устройство канавки, крепление и настилка рельсового пути, бурение шпуров и крепление выработки;

в вертикальном сечении всегда должно быть принятое количество людей.

Необходимо рассчитать комплексную норму выработки - физическая возможность человека. Комплексная норма выработки рассчитывается по формуле:

Кнв= l зах / W расч=2,0/6,72=0,29 м /чел. - см. (3.22)

Также необходимо рассчитать производительность труда:

ПТ= l зах / W прин. =2,0/6=0,33 м /чел. - см. (3.23)

Уборка породы.

После проветривания забоя, проверки его и допуска людей в забой рабочие приступают к уборке породы.

Первоначально проверяется и, при необходимости, зачищается и подкрепляется запасной выход из лавы. Устанавливается предохранительное крепление.

Уборка породы в бутовую полосу начинается с выкладки стенки, ограждающей бутовую полосу с забойной стороны, из крупных кусков породы. Затем производится уборка породы в бутовую полосу.

Крепление на участке бутовой полосы не извлекается.

По мере забучивания бутовой полосы производится наращивание стенки. В последнюю очередь забучивается предыдущая бутовая полоса в месте, являющимся ранее запасным выходом. Особо крупные куски породы раскалываются вручную.

Убрав всю породу рабочие приступают к креплению забоя.

Расчет длины бутовой полосы производится из условия размещения всей породы от проведения штрека, согласно "Руководству по управлению кровлей и креплению очистных забоев с индивидуальной крепью на пластах с углом падения до 35°", в бутовую полосу.

l бут =V*Kp/m*k, (3.24)

где V -объем подрываемой породы в плотном теле на 1 м подвигания забоя, м3, V= 4,1;

Кр - коэффициент разрыхления породы - 1,6;

k - коэффициент, учитывающий плотность закладки - 0,85

m - вынимаемая мощность пласта, м - 1,1.

lбут=4,1*1,6/1,1*0,85=7,0 м.

5. Крепление выработки.

Крепление выработки производится металлической рамной крепью КСП.

Крепь КСП обязательно должна расклиниваться в соединении звеньев рам. В целях облегчения монтажа рам и предотвращения их перекосов вдоль выработки при их установке должны применятся распорки и межрамные стяжки.

Металлическая трапециевидная податливая крепь КСП состоит из верхняка и двух стоек, каждая их которых состоит из двух или трех частей.

Соединение частей стоек производится внахлестку посредством соединительных хомутов. На нижнем конце каждой части стоек профиль перекрыт наклонной диафрагмой, приваренной к боковым стенкам профиля.

На верхняке у мест его соединения со стойками приварены две планки, ограничивающие перемещение стойки в верхняке в сторону его середины.

Каждый соединительный хомут состоит из скобы, планки и двух гаек. На рамах КСП устанавливается две межрамные стяжки из уголка, закрепляемые на стойки в 40 см от верхняка.

В целях предотвращения расширения профиля и разрыва его по днищу на верхних концах нижних частей стоек, при косонаправленной нагрузке, необходимо закладывать, при установке крепи между днищами профилей в замках, деревянные прокладки из хвойных пород леса, размером 120х40х25 мм.

Болтовые соединения звеньев, применяемые на податливых крепях из спец. профиля несовершенны, при работе они перекашиваются, в результате надо периодически выравнивать соединительные хомуты и подтягивать гайки.

Рамные крепи должны быть расклинены в замках деревянными распорками, имеющими на концах зарубки.

Соединение звеньев стоек крепи должно осуществляется двумя хомутами. Соединение одним хомутом категорически запрещается. Затяжка гаек производится ключом с рукояткой длиной 0,45 м до начала изгиба планок. Хомуты, ослабленные в результате перекоса и податливости крепи должны периодически подтягиваться этим ключом.

Не допускается относительное смещение стоек в раме и наклон рам крепи вдоль выработки. С целью недопущения перекосов и наклонов применяются межрамные стяжки.

Установка рам крепи КСП производится в следующей последовательности:

осматривается забой и кровля, опускаются нависшие куски породы;

расчищается место установки стоек крепи, и задалбливаются лунки;

собираются стойки рамы, устанавливаются в лунки и скрепляются с ранее установленной предыдущей рамой крепи металлическими стяжками;

производится установка верхняка со специально устраиваемых полков;

производится затяжка кровли выработки. Пустоты закладываются лесом, при необходимости, выкладываются костры над рамами;

на крепежных рамах, расположенных в 10 - 20 м от забоя, проходческая бригада должна подтянуть гайки соединительных хомутов. В дальнейшем они должны подтягивать по мере их ослабления.

Сборка крепежной рамы из звеньев разных типоразмеров, а также применение несоответствующих типу и размеру спец. профиля соединительных хомутов не допускается. Во время навески верхняка и при всех такелажных работах, выполняемых с элементами крепи, необходимо четко согласовывать свои действия.

6. Настилка рельсового пути.

При прохождении вентиляционного штрека лавы № 16 пласта m3 укладывается рельсовый путь из рельс Р-33.

Для настилки рельсового пути трое рабочих готовят место для шпал с таким расчетом, чтобы расстояние между центрами шпал было 0,7 м, а расстояние от стыка рельс до стыковой шпалы было 0,2 м.

Канавки для шпал делаются кайлом и очищаются лопатой. Рельсовый путь настилается с подъемом +0,003. После раскладки шпал рабочие подносят два рельса, один из которых прикрепляют к шпалам костылями, потом укладывают второй рельс и по шаблону (600 мм) прикрепляют его, предварительно уложив на металлические подкладки. Стыки рельс соединяют двумя накладками. Стягивают их при помощи 4 болтов. Зазор между стыками рельс должен быть не более 5 мм. После настилки звена рельсового пути, профиль пути проверяется ватерпасом и, в случае необходимости, рихтуется до уклона +0,003. Все изгибы рельсового пути должны быть выпрессованы.

Укрепление пород (тампонаж) при проведении выработок для предотвращения вывалов.

Для применения тампонажа на 4 восточном откаточном штреке имеются все основания, а именно: глубина разработки в этом месте составляет 40 м, что обуславливает ведение работ в сложных горно-геологических условиях: весьма трещиноватые породы кровли, в том числе, крупные вертикальные трещины, обводненность, постоянное образование завалов у забоя и обрушения кровли в призабойное пространство.

В подготовительных выработках кровля представлена песчано-глинистыми сланцами с крепостью по шкале проф. Протодъяконова f=4-5 - среднеустойчивые породы.

Одними из причин неудовлетворительного состояния подготовительных выработок является отсутствие плотного контакта крепи с породными обнажениями по всему периметру и недостаточная ее несущая способность. Это приводит к расслоению вмещающих пород выработки, к росту зон неупругих деформаций, как следствие, к значительным сдвижениям пород. Существующая технология проведения выработок с использованием БВР предопределяют значительные переборы породы [1].

В период проведением подготовительных выработок происходят вывалы породы, высота которых нередко превышает 2-3 м. Образование при этом купола остаются незабученными, что приводит к проявлению динамических и неравномерных нагрузок на крепь выработки.

Контакт крепи с массивом в лучшем случае обеспечивается при помощи клиньев, забиваемых у замков арки, примерно в одной четверти ширины выработки и забутовки закрепного пространства. Такой способ распора при некачественной забутовке приводит к ослаблению породного массива и не препятствует деформации крепи [2].

Исследование влияния состояния закрепного пространства на устойчивость выработки позволило сформулировать требования к забутовочному материалу и технологии его укладки на крепь. Крепь должна сразу вступать в работу, предотвращая образование зон неупругих деформаций больших размеров. Нагрузка на крепь должна передаваться равномерно, пустоты за крепью должны отсутствовать во избежание динамических нагрузок, процесс забутовки должен быть максимально механизированным.

Тщательная забутовка, способствуя перераспределению напряжений в приконтурной зоне выработки, препятствуя расслоению пород, что уменьшает интенсивность проявления горного давления.

Существует два способа заполнения закрепного пространства: пневматический и гидромеханический.

При пневматическом способе сухой материал подается по трубопроводу в потоке воздуха и у разгрузочного конца трубопровода затворяется водой. Материал в закрепное пространство подается в осевом направлении.

Достоинствами пневматического способа являются быстрое схватывание, не требуется изоляции участка заполнения от забоя, возможность транспортировки смеси на значительные расстояния.

Недостатками этого метода являются: сложность использования любого материала и выполнения параллельно других проходческих работ из-за пылеобразования, износ трубопровода при транспортировке сухих смесей.

Значительным преимуществом гидромеханического способа является возможность параллельного выполнения других проходческих работ в забое выработки.

Недостатками этого метода являются: необходимость размещения в забое дополнительного оборудования, перемещаемого вслед за подвиганием забоя, необходимость отшивки со стороны забоя заполняемого участка, высокое давление подаваемого материала в закрепное пространство и продолжительные сроки схватывания, что требует принятия специальных мер по укреплению затяжки

Таким образом, гидромеханический способ более технологичен для сохранения высоких темпов проведения выработки, а пневматический обеспечивает лучшие условия работы крепи [1].

При производстве тампонажа закрепного пространства песчано-цементным раствором или другими твердеющими материалами крепь будет деформироваться совместно с породным контуром. При этом, образованная тампонажным раствором, оболочка будет воспринимать как нормальные, так и котельные усилия, причем последние существенно уменьшают величину изгибающих моментов в оболочке.

Упрочненные при тампонаже породы и образованная жесткая оболочка в закрепном пространстве предотвращают дальнейшее сдвижение пород и, полностью воспринимая горное давление, являются одним из несущих элементов крепи. Несущая способность образованной бетоно-породной крепи зависит от прочности пород, их трещиноватости, величины раскрытия трещин, а также от прочности тампонажного камня, заполнившего их.

Анализ применения тампонажа закрепного пространства позволяет сделать вывод о его существенном влиянии на устойчивость горных выработок. При этом в подавляющем большинстве случаев тампонаж закрепного пространства приводил к стабилизации смещения породного контура выработки [2].

Установлено, что при тампонаже на расстоянии 0,3-0,5 м от контура выработки происходит заполнение открытых трещин цементным раствором, а на расстоянии до 1 м в мелкие трещины проникает вода с небольшим содержанием цемента. Проникновение раствора в эти трещины является результатом отжима цементного молока при нагнетании раствора на крепь, протекающем при максимальном в этом случае давлении нагнетания, достигающем 0,2-0,3 МПа, а нередко 0,6 МПа. О наличии небольшого содержания цемента в отжатом цементном растворе свидетельствуют слабые железненные поверхности трещин в породном массиве. Интенсивность проникновения тампонажного раствора с удалением вглубь массива снижается, и на расстоянии более 1,5 м лишь в отдельных местах наблюдались следы железнения трещин цементным молоком [1]. На основании исследования можно заключить, что вокруг выработки вследствие проникновения раствора в приконтурный массив при тампонаже образуется породобетонная оболочка, ширина которой достигает 0,8-1 м.

Необходимая глубина укрепления рассчитывается по формуле:

h у =r*Kt (0,2+1,6*Ux) +0,2, (3.25)

где r - полупролет выработки (вчерне) в направлении предполагаемого тампонажа, м. Равна половине ширины выработки.

Ux - смещение пород в выработку в направлении тампонажа, м Ux=0,25 м.

Kt - коэффициент времени тампонажа относительно проходческих работ, Kt=0,2.

hу=0,5*4,52*0,2 (0,2+1,6*0,25) +0,2=0,47, принимаем 0,5 м.

Коэффициент укрепления:

Ку= (2* g *Н/ m * d сж ) - 0,6, (3.26)

где g - объемная масса пород почвы, g=0,025 МН/м3. Н - фактическая глубина ведения очистных работ, Н=40 м. m - коэффициент стойкости пород, m=0,95. d сж - среднее значение сопротивления пород сжатию, d сж = 10* f =10*5=50 МПа.

Ку= (2*0,025*40/0,95*50) - 0,6=0,04.

Прочность на сжатие укрепленных пород:

d сж (у) = (1+Ку) d сж= (1+0,04) *50=52 МПа. (3.27)

Необходимое количество раствора для производства тампонажа:

V =0,3* h у ( r + h у / r ) =0,3*0,5 (2,26+0,5/2,26) =0,37, принимаем 0,4 м3.

Тампонажные шпуры располагаются в шахматном порядке со средней плотностью - один шпур на 2 -2,5 м2 поверхности породных обнажений. Водоцементное отношение тампонажных растворов 0,5…1,0.

Для цементного и цементно-песчаного раствора состава Ц: П=1: 1 необходимо применять цементы марки 400 и более.

Очистные работы

Данные о запасах по пласту m3 представлены в приложении Б.

Коэффициент извлечения:

Кизв. =Зпр. /Збал., (3.28)

где Збал. - балансовые запасы, тыс. т, Зпр. - промышленные запасы, тыс. т.

Кизв. =5117/5816=0,89.

Производственная мощность шахты годовая равна 180 тыс. т/год,

рассчитаем ориентировочный срок доработки запасов шахтного поля:

Тр=Зпр. /Аг., (3.29)

Тр=5117/180=28 лет

Выемка угля из лавы №16 производится при помощи механизированного комплекса КД-80, в состав которого входят: механизированная посадочная крепь "Донбасс-80", очистной комбайн КА-80.

Комплекс КД-80 применяется на тонких пластах при угле падения пласта до 35 °.

В состав комплекса входят: узкозахватный комбайн КА-80 с вынесенной системой подачи ВСП, механизированная крепь "Донбасс-80", передвижной скребковый конвейер СП-202.

Крепь "Донбасс-80" - оградительно-поддерживающего типа состоит из однотипных секций, соединенных с забойным конвейером. Секции состоят из четырех гидростоек, жесткого основания, верхнего и оградительного перекрытий [3].

Вслед за проходом комбайна гидростойки секции крепи, готовой для передвижки, разгружаются, после чего секции с активным подпором передней пары гидростоек подтягиваются механизмом передвижения к конвейерному ставу, гидростойки распираются и обнаженная кровля подпирается верхняками с козырьками. Подтягивание секций крепи производится последовательно, в результате чего передвигаемая секция всегда находится между соседними распертыми секциями крепи. Корректировка положения секций выдвижением боковых щитов производится специальными гидроблоками.

Оградительное перекрытие защищает рабочее пространство лавы с боковых сторон и со стороны выработанного пространства от обрушающейся породы кровли и осуществляет неизменную в плоскости пласта шарнирную связь основания и перекрытия, чем обеспечивает направленное перемещение секции крепи при передвижке.

С отставанием на 15 м от комбайна производится передвижка конвейера с изгибом става.

Выемка угля производится по челноковой схеме. Выемка угля в нишах производится буровзрывным способом. Бурение шпуров производится ручным сверлом СЭР-19Д.

Буровзрывные работы производятся в соответствии с требованиями ПБ при взрывных работах и паспортом БВР. Допуск рабочих к месту ведения работ разрешается лицом технического надзора только после того, как будет установлено, что работа в месте взрыва безопасна. Получив разрешение горного мастера на возобновление работ по выемке ниш после производства взрывных работ рабочие, занятые на этих работах, начинают уборку угля и крепление ниш в следующей последовательности: производят зачистку угля на неработающий конвейер с завальной стороны конвейера, причем рабочий производит уборку угля находясь при этом все время в закрепном пространстве; убрав уголь на протяжении 1 м (расстояние между стойками вдоль лавы), рабочий должен убедиться в надежности распора впереди стоящих стоек, и, если крепь не нарушена ВР, то работы по уборке угля могут продолжаться до следующего ряда крепления.

Таким образом, уборка угля и восстановление крепи производится с завальной стороны конвейера до головки конвейера.

На головках конвейера рабочий должен убедиться в надежности ее крепления и, если необходимо, закрепить. Убедившись в надежности крепления головки конвейера, рабочий дает сигнал на включение конвейера.

После прокачки конвейера рабочие, убедившись в безопасности рабочего места, начинают уборку угля в нише с забойной стороны конвейера. Причем, сначала убирается и производится крепление вдоль конвейера на ширину 0,8 м. Таким образом, уборка угля в нише и ее крепление производится полосами шириной 0,8 м вдоль конвейера.

При работе лавы возникает необходимость в удлинении (сокращении) конвейера лавы в случае изменения длины лавы, необходимости улучшения пересыпа. Возникает необходимость и в замене деформированных или изношенных рештаков конвейера в лаве, на сборном штреке.

Все материалы и оборудование, необходимые для работы лавы №16 пласта m3, доставляются в вагонетках ВГ-1,6 или площадках, изготовленных на их основе, с поверхности по вспомогательному стволу и 4 восточному откаточному штреку пласта m3 к заезду на бремсберг №7 согласно существующих паспортов на доставку материалов и откатку грузов.

По заезду и бремсбергу №7 материалы доставляются при помощи лебедок ЛШВ-1 и ЛВ-25 до сопряжения со сборным штреком №4.

По сборному штреку №4 материалы лебедкой ЛШВ-1 доставляются до сопряжения лавы №16 со штреком, где выгружаются и складируются с соблюдением необходимых по ПБ зазоров к подвижному составу.

При доставке материалов на вентиляционный штрек лавы №16 материалы лебедками доставляются по бремсбергу №7 до сопряжения с вентиляционным штреком, далее лебедкойЛШВ-1 они доставляются по вентиляционному штреку до сопряжения с лавой, где разгружаются и складируются с соблюдением необходимых по ПБ зазоров.

По лаве материалы доставляются с помощью конвейера.

С целью достижения устойчивой безаварийной и долговечной работы механизмов и оборудования необходимо строго соблюдать регламент осмотров и профилактических работ, установленный соответствующими инструкциями по эксплуатации всех работающих машин и механизмов.

Все работы по осмотру и профилактике забойных машин необходимо производить в специально выделенную смену (ремонтную), в конце которой необходимо производить опробование под нагрузкой механизмов.

Охрана подготовительных выработок производится при помощи выкладки костров из деревянных стоек. Перед выкладкой костров из деревянных стоек, место должно быть приведено в безопасное состояние.

Костры выкладываются тремя рабочими, которые совместно приготавливают материалы для их выкладки.

После подготовки материалов приступают к выкладке костров: две стойки кладутся на почву пласта перпендикулярно забою. Расстояние между стойками принимается на 0,5 м меньше их длины. Перпендикулярно этим стойкам укладываются следующие, и так процесс укладки повторяется до выкладки костров до кровли.

В это время один из рабочих изготавливает клинья длиной 0,4 м с наклоном плоскостей 15-20°. Рабочий, выкладывающий костер, удерживает руками верхнюю стойку, другой - забивает клинья между стойками и кровлей против линии их торцов по четырем углам костра.

Клинья со стороны призабойного пространства забиваются перпендикулярно линии забоя и должны выступать за стойками.

Для удержания бровки на сборном штреке №4 применяется химическое анкерование.

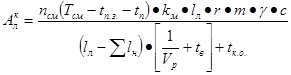

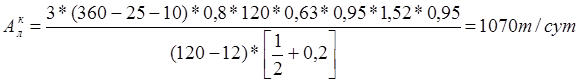

Суточная нагрузка на очистной забой, оборудованный узкозахватным комбайном, работающим по челноковой схеме, определяется по технологическим затратам времени на выполнение отдельных операций производственного цикла по формуле:

= т/сут, (3.30)

= т/сут, (3.30)

где n см. - число смен в сутки по добыче угля;

Тсм. -продолжительность смены, мин;

t п. з. - время, затрачиваемое на подготовительно-заключительные операции и личные надобности, принимается равным 25 мин;

t п. - суммарное время технологических перерывов, мин;

k м - коэффициент машинного времени, принимается равным 0,43 - 0,68;

l л - общая длина лавы, м;

r - ширина захвата комбайна, м;

m - вынимаемая мощность пласта, м;

g - средняя плотность угля, т/м3;

с - коэффициент извлечения угля в лаве, принимается в пределах от 0,95 до 0,97;

å l н. - суммарная длина ниш в лаве, м;

V р - рабочая скорость подачи комбайна, м/мин;

t в - удельные затраты времени на вспомогательные операции, принимается равным 0,2-0,3 мин/м;

t к. о. - продолжительность концевых операций цикла, мин.

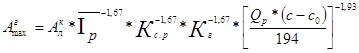

Далее необходимо рассчитать нагрузку на очистной забой по газовому фактору, она рассчитывается по формуле:

, (3.31)

, (3.31)

где Акл - расчетная суточная нагрузка на очистной забой, т/сут;

- относительное газовыделение в выработку, м3/т;

- относительное газовыделение в выработку, м3/т;

Кс. р. - коэффициент изменения системы разработки. В данном случае система разработки не изменяется, поэтому коэффициент равен 1.

Кг - коэффициент изменения газовыделения с увеличением глубины. Так как лава находится в зоне метанового выветривания, то изменения газовыделения не происходит, коэффициент равен 1.

Q р - расход воздуха, подаваемого в выработку, м3/сут;

с - максимально допустимая концентрация метана в исходящей струе воздуха, по ПБ допускается с=1%;

с0 - максимально допустимая концентрация метана в поступающей струе, по ПБ допускается с0=0,05%.

Агmax=1070*0,2-1,67* [294 (1-0,05) /194] -1,93=31772,7 т/сут.

Агmax>Акл, на основании этого можно сделать вывод, что нагрузка на очистной забой не ограничивается по газовому фактору.

Расчет трудоемкости работ в очистном забое производится согласно УКНВ. Расчет приведен в таблице 3.3

Рассчитаем объемы работ, проводимых в очистной выработке:

1. Добыча угля с одного цикла:

Q=l*m* g *r, (3.32)

где l - длина лавы, м;

m - вынимаемая мощность пласта, м;

g - средняя плотность угля, т/м3;

r - подвигание забоя за цикл, м, определяем по формуле:

r =А/ l * m * g * K изв., (3.33)

где А - добыча угля за цикл, т;

l - длина лавы, м;

m - вынимаемая мощность пласта, м;

g - плотность угля, т/м3;

Кизв. - коэффициент извлечения угля, принимается Кизв. =0,95;

r=250/120*0,9*1,36*0,95=1,8 м.

Q=120*0,9*1,36*1,8=264,4 т.

2 Выемка угля комбайном:

Q к = ( l л - l н ) * m * g * r , т, (3.34)

где l н - суммарная длина ниш, м;

Qк= (120-12) *0,9*1,36*1,8=238 т;

3 Выемка угля из ниш определяется как разность добычи с одного цикла и выемки угля комбайном:

Q н = Q - Q к=264,4-238=26,4 т; (3.35)

4 Коэффициент цикличности:

Кц=НВвыем. комб. / Q к , (3.36)

где НВвыем. комб. - норма выработки выемки угля комбайном в соответствии с УКНВ и с учетом коэффициента, т;

Кц=324,45/238=1,36.

Трудоемкость работ для МГВМ составляет:

1,234/1,36=0,9 чел. /см.

Для ГРОЗов: 5,04-0,9=4,14 чел. /см.

4 Выкладка костров; по паспорту необходимо 0,94 костра на 1 метр, за цикл:

0,94*1,8=1,7 костра.

5 Выкладка бутовой полосы за цикл:

Q б. п. = l б. п. * r * m , (3.37)

где l б. п. - ширина бутовой полосы, м;

Qб. п. =7*1,8*0,9=11,34 м3.

6 Выкладка органной крепи:

1,8/0,2=9 шт.

7 Выкладка двух рядов БЖБТ:

2*1,8*2,5=9 шт.

Расчет трудоемкости на цикл представлен в таблице 3.3

Себестоимость одной тонны угля: 296,25/264,4=1,12 грн/т.

Шахтный водоотлив.

Главная водоотливная установка расположена в околоствольном дворе 4-го горизонта пласта m3. Вода откачивается на поверхность при помощи двух трубопроводов диаметром 150 мм каждый, которые проложены по вспомогательному стволу. Водоотливная установка оборудована тремя насосами: ЦНС - 300х240 в количестве двух штук и ЦНС - 180х255 с электродвигателем мощностью 200 кВт, с частотой оборотов 1500 об/мин, 6 кВ, автоматизирована при помощи аппаратуры ВАВ. Состояние участковых и центральных водосборников удовлетворительное, емкость водосборника 4-го горизонта пласта m3 - 300 м3.

Чистка водосборников производится шламовыми насосами типа НШ.

Для расчета главной водоотливной установки необходимы следующие данные:

нормальный суточный приток воды в шахту, Qн=4560 м3/сут;

глубина шахты, Нш=150 м;

угол наклона шахтного ствола к горизонту, a=15 °;

определяется необходимая минимальная подача насоса:

Qmin=Q н /20=4560/20=228 м3/ч. (3.38)

Определяется необходимый напор насоса:

Н ¢ =Нш +0,1 Z , м, (3.39)

где Z = (Нш/ sin a ) + l 1 + l 2 + l 3, м - длина водоотливного трубопровода

l 1=20 м - длина труб в насосной камере;

l 2=15 м - длина труб в наклонном ходке;

l 3=100 м - длина труб на поверхности от ствола до места слива.

Н¢=150+64,54=214,5 м.

По графикам зон промышленного использования насосов шахтного водоотлива, по значениям Qmin и Н¢ выбирается насос типа ЦНС - 300-600 с частотой вращения 1450 об/мин.

По индивидуальной характеристике принятого насоса при минимальной подаче определяется значение напора на одно колесо: Нк=64,3 м и КПД= 0,69

Определяется необходимое число рабочих колес насоса:

Z ¢ =Нш/Нк=150/64,3=2,33, принимаем 3. (3.40)

Определяем мощность по валу насоса:

N= r *g Н ¢ *Q ¢ /3600*1000* h = (3.41)

=1020*9,81*228*214,5/3600*1000*0,69=197 кВт. - ч.

По значениям N и n принимается электродвигатель типа ВА02-450-4, мощностью 200 кВт, напряжением 6000 В.

Индивидуальная характеристика принятого насоса ЦНС-300-600 представлена в приложении В, гидравлическая схема установки представлена в приложении В.1.

Транспорт

Шахта "Житомирская" отнесена к сверх категорийным по газу. Это наряду с другими показателями, а именно: мощность пласта 0,9м и крепость угля по шкале проф. Протодъяконова f=1,5, принимаем скорость подвигания комбайна Vподв=3 м/мин.

Для выбора транспорта для откатки и транспортировки грузов и материалов от лавы № 16 выемочного участка № 1 необходимо рассчитать грузопоток из лавы №16 выемочного участка №1.

Qmax =60* m * r * V подв * g уг, ( 3.42)

где m - мощность пласта, м - 0,9;

r - ширина захвата исполнительного органа комбайна, м - 0,8;

V подв - скорость подвигания комбайна;

g уг - плотность угля.

Qmax=60*0,9*0,8*3*1,35=175 т/см.

Отбитый шнеками комбайна уголь при помощи лемеха и щитка, устанавливаемых на комбайне, грузится на конвейер СП-202 лавы, по которому доставляется до пересыпа на СП-202 сборного штрека №4.

Таким образом, для транспортировки угля из лавы используется скребковый конвейер СП-202. Применяем этот конвейер, так как он соответствует всем условиям, а именно: применяется в лавах, оборудованных крепью "Спутник", его технологическая производительность составляет 600 т/ч, скорость движения скребковой цепи - 1,4 м/с, тип тягового органа - цепь крупнозвенная 18х64-8 (ГОСТ 25996-83Е), число цепей - 2, шаг скребков - 2024 мм, два электродвигателя типа ЭДКОФВ-54/4УБ, мощностью 110 кВт [3].

Применение данного конвейера целесообразно еще и с точки зрения уменьшения запыленности воздуха, т.е. скорость движения скребков небольшая, поэтому и пылеобразование не сильное.

Далее уголь движется по сборному штреку №4, который оборудован таким же конвейером СП-202, что позволяет заменять секции одного конвейера и другого. Длина сборного штрека №4 составляет 510 м. Скребковым конвейером СП-202 уголь доставляется на ленточный конвейер1Л-80 бремсберга №7. Длина бремсберга - 807 м, угол наклона 5°. Конвейер 1Л-80 предназначен для транспортировки угля с размерами до 300 мм по горизонтальным и слабонаклонным прямолинейным в плане горным выработкам в шахтах опасных по газу или пыли.

Конвейеры типа 1Л-80 устанавливаются без фундамента в горной выработке, конвейеры состоят из привода, натяжной секции, загрузочного устройства, линейных и концевых секций, ленты [4].

Конвейером 1Л-80 уголь доставляется до сопряжения с 4 восточным откаточным штреком, где грузится в вагонетки ВГ-1,6.

Доставка порожних вагонеток под погрузочный пункт и откатка груженых вагонеток по 4 восточному откаточному штреку пласта m3 осуществляется электровозом АМ-8Д.

На выработках, которые имеют много изгибов, применение конвейеров нежелательно, так как увеличивается вероятность схода ленты.

Электровоз АМ-8Д предназначен для откатки составов вагонеток по рельсовым путям в шахтах, опасных по газу и пыли. Изготавливается в рудничном исполнении повышенной надежности (РП) [4].

Грузопоток для локомотивного транспорта составит:

Q л =Lmax*m*r*n ст * f , (3.43)

где Lmax - максимальная длина лавы, м;

n ст - количество стружек за смену;

f - коэффициент.

Qл= 120*0,9*0,8*1,36*1*0,97=114 т/смену.

Подземных бункеров на шахте нет. Поэтому грузопоток будет прерываться для погрузки каждой вагонетки

4 восточный откаточный штрек должен иметь заезды для размещения 1 состава порожних и 1 состава груженых вагонеток. Для откатки груза используются вагонетки типа ВГ-1,6. Вагонетки ВГ-1,6 с глухим кузовом, которые предназначены для доставки горной массы по подземным откаточным выработкам и на промышленных площадках шахт. Вместимость кузова вагонетки - 1,6 м3, грузоподъемность - 3 т, длина по буферам - 2700 мм, ширина кузова - 850 мм, высота от головки рельса - 1200 мм. Эти вагонетки удобны в эксплуатации для данных условий.

Для откатки порожних и груженых вагонеток на погрузочном пункте под лавой используется лебедка типа ЛВД - 24, оборудованная пневмодвигателем ВАОЛ - 552 -4, мощностью 13 кВт, с частотой вращения 1500 об/мин. Габариты лебедки: длина 920 мм, ширина 1100 мм, высота 820 мм [3]. Подземные погрузочные пункты оборудованы опрокидом типа ОК-2, он предназначен для автоматизации и механизации загрузки шахтных грузовых вагонеток (ВГ-1,3, ВГ-1,4, ВГ-1,6 и т.д.) и секционных поездов на погрузочных пунктах угольных шахт, опасных по газу и пыли, расположенных в горных выработках с путевым развитием, обеспечивающим одностороннее движение вагонеток на участке пути, примыкающем к точке погрузки [5]. Толкатели вагонеток цепные предназначены для перемещения шахтных вагонеток типа ВГ по горизонтальным выработкам при размещении их на прямолинейном участке рельсового пути подземных стационарных и полустационарных погрузочных станций с одностороннем движением в точке погрузки, а также могут использоваться на разгрузочных и обменных пунктах [4]. Далее состав груженых вагонеток движется до опрокида, который расположен под главным стволом. Далее по главному стволу уголь выдается на поверхность, главный ствол оборудован одноконцевой откаткой. Емкость скипов V=5 м3.

Поверхностный комплекс

Поверхность шахты - это комплекс зданий, сооружений и оборудования, расположенных вблизи шахтных стволов и образующих промышленную площадку шахты. Его назначение - выдача угля из шахты на поверхность, переработка и отправка его потребителям; прием и складирование породы; спуск и подъем людей, материалов и оборудования; подача воздуха в шахту для проветривания горных выработок; обеспечение горных работ электро- или пневмо-энергией; производственно-бытовое обслуживание трудящихся; очистка шахтных вод, а также выполнение других производственных процессов, обеспечивающих бесперебойную работу горного предприятия.

В состав поверхностного комплекса входят: технологические узлы и линии по приему, обработке и погрузке угля, а также по приему и погрузке породы; стационарные установки (вентиляторные, компрессорные, котельные и другие); комплекс обмена и откатки вагонеток в надшахтных зданиях; службы ремонта оборудования; сооружения складского хозяйства; здания административно-вспомогательного назначения и др.

Основные требования к шахтной поверхности - рациональная планировка зданий и сооружений, обеспечивающая:

необходимую пропускную способность;

минимальный объем зданий и сооружений и минимальные затраты на ее сооружение;

минимальный штат рабочих по ее обслуживанию.

В основу типового проекта поверхности шахт положен принцип технологического блокирования зданий и сооружений с использованием типовых секций различного технологического назначения, позволяющих практически для любых условий привязки сравнительно легко скомпоновать проект шахтной поверхности.

Почти все здания основного и вспомогательного назначения сведены в три крупных блока: главного ствола, вспомогательного ствола и административно-бытового комбината [6].

Блок главного (скипового) ствола включает: копер скипового подъема; сооружения и помещения технологического комплекса для приема выдаваемого на поверхность из шахты угля, переработки его и транспортирования до места погрузки и отправки потребителям; сооружение для приемки и погрузки породы, выдаваемой из шахты; помещения подъемных установок и котельную.

Блок вспомогательного ствола включает: копер клетьевого подъема для спуска и подъема людей, материалов и оборудования; комплекс по обмену вагонеток; помещения ремонтных мастерских; материальные склады; калориферную и компрессорную, если на шахте используется энергия сжатого воздуха; склады противопожарных и смазочных материалов и др.

Блок административно-бытового комбината (АБК) представляет собой комплекс помещений вспомогательного назначения и состоит из трех основных частей: административно-конторской части с диспетчерской и АТС; производственной части с нарядной и залом собраний и учебным пунктом; банной части, включающей душевые, гардеробные, ламповую, питьевую станцию, прачечную. Блок АБК соединяется с блоком вспомогательного ствола утепленным переходом (галереей или тоннелем).

Некоторые здания и сооружения вспомогательного назначения из-за своей спецификации и особых требований к ним не могут быть сблокированы. Это, прежде всего, здание вентиляторной установки, которое сооружается около скипового ствола и соединяется с ним специальными подземными каналами. На отдельных площадках располагаются открытые электроподстанция, резервуары для воды, градирня оборотного водоснабжения, эстокады и др.

При разработке генерального плана поверхности шахты должны соблюдаться определенные архитектурно-планировочные принципы. Производственные здания и сооружения группируются в определенные зоны по принципу единства производственного процесса с учетом санитарных и противопожарных требований, вида обслуживающего транспорта и однородности инженерного обслуживания. С точки зрения функциональности на территории промплощадки выделяют следующие зоны: социальная, производственная, подсобная и складская [6].

Социальную зону образуют вспомогательные здания и сооружения общешахтного назначения - АБК, столовая, медпункт, пожарное депо, стоянка транспорта и др., располагаемые со стороны основных проходов и въездов на промышленную площадку.

Производственная зона включает объекты основного технологического комплекса.

Подсобную зону составляют здания и сооружения, обслуживающие основное производство, - группа сооружений энергетического назначения (ТЭЦ, котельные, калориферные, вентиляторные, компрессорные, электроподстанции), располагаемые по возможности ближе к основным потребителям и источникам топлива и воды; ремонтно-механические мастерские; блоки сооружений водопровода и канализации (насосные станции, резервуары, отстойники, градирни) и т.д.

Зона складского и транспортного хозяйства шахты включает угольные склады, материальные склады (например, крепежных материалов), бункера, пункты перегрузки угля и породы и т.д. Эта зона располагается вдоль подъездных транспортных путей - железнодорожных и автомобильных внутриплощадочных дорог.

Расстояния между зданиями принимают минимально возможные с точки зрения технологических, транспортных и других условий, но не менее тех, которые устанавливаются в соответствии с противопожарными и санитарно - гигиеническими требованиями.

Ориентировка зданий и сооружений относительно сторон света и направления господствующих ветров должна обеспечивать наилучшее освещение и проветривание с учетом недопустимости возможного задымления от соседних сооружений. Нельзя располагать с наветренной стороны зданий установки с производственными процессами, выделяющими в атмосферу газ, дым, пыль, а также взрыво- и пожароопасные объекты.

Склады угля, породопогрузочные пункты и другие объекты с интенсивным пылеобразованием должны располагаться на расстоянии не менее 100 м от воздухозаборных сооружений шахты с подветренной стороны. Склады лесных материалов размещаются на расстоянии не менее 80 м от воздухоподающих стволов.

В связи с экологическими проблемами, возникающими в горнодобывающих районах, на шахте должен быть предусмотрен комплекс мероприятий по охране окружающей среды. Откачиваемые на поверхность загрязненные минеральные и кислые шахтные воды перед сбросом их в водоем должны подвергаться соответствующей обработке: чистке, опреснению, нейтрализации. Выбрасываемый шахтными вентиляторами воздух, содержащий угольную и породную пыль, а также примеси вредных газов, тоже подлежат соответствующей очистке.

Для всех объектов поверхностного комплекса рассчитываются санитарно-защитные зоны. В таблице 3.3 представлен расчет санитарно-защитных зон (СЗЗ).

Таблица 3.3 - Расчет санитарно-защитных зон зданий и сооружений поверхностного комплекса шахты "Житомирская"

| Наименование объекта | Класс СЗЗ | Размер СЗЗ, м | Нарушение | Загрязнение | Опасность для ОС | |

| механич. | энергетич | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. Котельная | 4 | 100 | Аэродинамическое, биоморфо-логическое, геомехани-ческое | атмо-сферное | выделение теплоты | |

| 2. Автогараж | 3 | 300 | -*- | атмо-сферное, биоцено-тическое | Горюче-смазочные масла, нефтепро-дукты, выхлоп-ные газы | тепловые выбросы, шум |

| 3. Электро-подстанция | 5 | 50 | Геомехани-ческое, аэродинамическое | Лито-сферное | вибрации шум, магнитное поле | |

| 4. Склад оборудования | 4 | 100 | Геомехани-ческое, биоморфо-логическое | лито-сферное | ||

| 5. Насосная | 5 | 50 | Аэродина-мическое, геомехани-ческое, биоморфо-логическое | лито-сферное | Загрязне-ние воды вредными вещества-ми | шум, вибрации |

| 6. Скиповой ствол | 5 | 50 | то же | атмосферное | то же | то же |

| 7. Здание подъема скипового ствола | 5 | 50 | то же | Лито-сферное | Угольная и породная пыль | шум |

| 8. Склад ГСМ | 3 | 300 | то же | то же | ||

| 9. Пром-комбинат | 5 | 50 | Биоморфо-логическое | лито-сферное, биоце-ноти-ческое | ||

| 10. Здание под клетевой ствол | 5 | 50 | Геомехани-ческое, биоморфо-логическое | лито-сферное, биоце-ноти-ческое | Отработанный воздух шахты | шум, вибрации |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 11 Пилорама | 5 | 50 | то же | лито-сферное, атмо-сферное | опилки, отходы лесома-териалов | шум |

| 12. Склад оборудова-ния | 4 | 100 | то же | то же | ||

| 13. Пород-ный отвал | 1 | 1000 | то же | лито-сферное, атмо-сферное, гидро-сферное | ||

| 14. Быт-комбмнат | 5 | 50 | Биоморфо-логическое | гидро-сферное | Моющие средства | тепловые выбросы |

| 15 Угольный склад | 5 | 50 | Атмо-сферное | атмо-сферное | Угольная пыль | тв. отходы |

| 16. ППП | 5 | 50 | Биоморфо-логическое, морфологи-ческое | атмо-сферное | пыль, тв. Вещества | шум, вибрации |

| 17. Хлораторная | 5 | 50 | Биоморфо-логическое | то же | Загрязне-ние Cl | |

| 18. Отстойник | 5 | 50 | то же | гидро-логиче-ское, лито-сферное, | запах, загрязнение воды и ОС ВЗВ и металлами | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 19. Компрес-сорная | 5 | 50 | Геомеханичес-кое, аэродинами-ческое | Лито-сферное | Выброс тепла | шум |

| 20. Адми-нистративный комбинат | 5 | 50 | Геомеханичес-кое, биоморфоло-гическое | Мусор | Пыль, световое излучение от ЭВМ | |

Так как санитарно-защитная зона 1 класса (породный отвал) имеет самый большой размер, который равен 1000 м, то она будет перекрывать все остальные ССЗ, и на схеме промышленной площадки указана только ССЗ породного отвала, которая и будет ССЗ промышленной площадки.

Проветривание шахты

Дата: 2019-07-24, просмотров: 450.