ТЕХНОГЕННЫЕ МЕСТОРОЖДЕНИЯ

(конспект лекций)

ОГЛАВЛЕНИЕ

1. Понятие техногенное месторождение (ТМ), особенности и перспективы разработки

2. Способы образования и классификация ТМ

3. Состав и строение ТМ

3.1. ТМ топливно-энергетического комплекса

3.2. ТМ угольной подотрасли

3.3. ТМ цветных и редких металлов

3.4. ТМ черных металлов

4. Методика и техника геолого-экономической оценки ТМ

4.1. Основные этапы исследования ТМ

4.2. Аппаратурно-методическое обеспечение аналитических исследований ТМ

4.3. Метрологическое обеспечение качества полевых и лабораторных анализов состава отложений ТМ

5. Формирование банка данных (БД) и мониторинг ТМ

5.1. Технология формирования банка данных по техногенным месторождениям (БД ТМ)

5.2. Мониторинг ТМ

6. Геоэкологическое картирование и составление эколого-геологических карт (ЭГК) по техногенным месторождениям

Использованная литература

Перечень вопросов к зачету по всему курсу

Практические работы

Работа 1

Работа 3

Состав и строение ТМ

Состав и строение ТМ определяются целым рядом факторов, важнейшими среди которых являются:

1) условия образования (добыча и обогащение руд и угля, переработка концентратов руд, сжигание угля и т.д.);

2) состав исходного сырья (месторождения цветных и редких металлов, полиметаллические, железорудные и другие типы коренных месторождений);

3) физико-химические и механические процессы климатического воздействия и выветривания отвалов. Они интенсивно окисляются, выщелачиваются и разрушаются, что приводит к изменению минералогического и вещественного состава техногенных отложений, выносу элементов и образованию ореолов рассеяния вокруг отвалов. Особенно это проявляется для отходов добычи и обогащения сульфидных руд, так как они при окислении и выветривании быстро разрушаются и переходят в окисленные минеральные формы, требующие при утилизации особых технологий извлечения полезных компонент

В приповерхностной зоне техногенных отложений под воздействием кислорода, воды, фильтрационных электрических полей и других факторов происходят интенсивное растворение и миграция металлов и их соединений. При этом могут образовываться обеднённые и обогащённые металлом участки с восстановленными и окисленными формами его нахождения. Например, в участках хвостохранилищ с восстановленными сульфидами нередко наблюдаются повышенные содержания золота, а в зонах окисления возможно накопление серебра.

В настоящее время опыт разведки техногенных месторождений невелик. Наиболее тщательно такие исследования выполнены на Урале, поэтому ниже приводятся особенности состава и строения ТМ в основном Урала, используя в некоторых случаях так же обобщённые данные по месторождениям бывшего СССР.

ТМ угольной подотрасли

При добыче и обработке ископаемых углей возникает большое количество отходов, содержащих кроме пустой породы значительное количество угля.

Первую группу этих отходов составляют углесодержащие вскрышные (при открытой добыче угля) и шахтные породы, т.е. ТМ горнодобывающей промышленности, возникающие при добыче полезных ископаемых (см. классификацию ТМ). К настоящему времени нет достаточных сведений о ежегодных масштабах образования и складирования в отвалах подобных отходов. Наиболее изучены они в Кузнецком бассейне, где, по ориентировочным расчётам, ежегодно получают 12-15 млн.т вскрышных пород со средней зольностью 72-86%.

Вторую группу представляют отходы углеобогатительных фабрик, где они составляют 5-40% от перерабатываемой массы добытого сырья и превышают 1 млн.т/год на каждой фабрике. В зависимости от способов обогащения угля образуются кусковые и мелкодисперсные отходы соответственно при гравитационном и флотационном методах обогащения. Выход кусковых углеотходов обогатительных фабрик Кузнецкого бассейна составил в 1987 году около 11,5 млн.т, а Уральских – 4,8 млн.т.

Крупность зёрен при флотационном обогащении менее 1 мм. Представление о крупности кусковых отходов даёт таблица 4.

Таблица 4.

Гранулометрический состав отходов гравитационного обогащения.

| Фракция, мм | 0 - 1 | 1 - 6 | 6 - 113 | 13 - 25 | 25 – 50 | >50 |

| Содержание, % | 1,5 | 2 | 3 | 14,8 | 50,6 | 28,1 |

| Зольность, % | 72,4 | 82,3 | 86,2 | 80,3 | 78,8 | 85 |

Содержание мелкой фракции (<13 мм) не превышает 6,5%, а зольность почти не зависит от размера кускового материала.

Представление о химическом составе отходов обогатительных фабрик можно получить, проанализировав данные таблицы 5.

Таблица 5

Характеристика углеотходов.

| Угольный бассейн | Зольность | Химический состав, % | ||||||

| C | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | S | ||

| Кузнецкий | 64 – 90 | 4 – 22 | 57 – 70 | 14 – 26 | 3 – 10 | 1 – 7 | 0,3 – 3 | 0,1-1,4 |

| Челябинский | 66 – 80 | 9 - 25 | 53 – 56 | 22 – 24 | 11 – 18 | 2 – 5 | 3 – 4 | 0-0,8 |

| Кизеловский | 60 – 68 | 17 – 23 | 53 – 58 | 12 – 22 | 16 – 22 | 0,8 – 2 | 0,8 – 2 | 7 – 10 |

Преобладающей горной породой в углеотходах уральских месторождений является аргиллит, в небольших количествах присутствуют алевролиты, песчаники, карбонаты и сульфиды.

Основные минералы представлены каолинитом (20-40%), гидрослюдами (5-25%) и кварцем (30-40%). Кизеловские отходы имеют повышенное содержание сульфидов железа, следствием чего является более высокое содержание в них серы.

Содержание углерода зависит от качества обогащения.

Углеотходы представляют интерес для цементной промышленности, которая может утилизировать значительный их объём. Например, в Польше ежегодно используют 40 000 т отходов углеобогащения, применяя их в качестве компонента исходного сырья цемента в количестве 8-18%. На Днепродзержинском цементном заводе в сырьевую смесь вводят 8-9% углеотходов. На Одесском цементном заводе используют углемоечные отходы коксохимического производства для частичной замены глины и снижения расходов топлива на обжиг клинкера (около 11%).

Воздействие отходов обогащения углей на ОС аналогично, по-видимому, воздействию золоотвалов ТЭС, рассмотренному выше.

ТМ черных металлов

ТМ этой группы, как и ТМ цветных и редких металлов формируются при добыче, обогащении и переработке продуктов обогащения коренных руд чёрных металлов (Fe, Ti, Mn, Cr). Они так же, как правило, относятся к месторождениям смешенного типа, т.е. пригодны для доизвлечения различных металлов и для получения стройматериалов.

Для месторождений Урала этой группы наблюдается аналогичное соотношение запасов для разных их типов:

· ТМ вскрышных и скальных пород и некондиционных руд - >5 000млн. т;

· ТМ хвостов обогащения - ~900 млн. т;

· ТМ шлаков металлургических комбинатов - ~200 млн. т.

Наибольший интерес среди ТМ чёрных металлов вызывают в последнее время хвосты мокрой магнитной сепарации титаномагнетитовых руд Качканарского ГОК’а (Урал). Хвостохранилище занимает площадь 2000´200 м=40 га. В среднем в него ежегодно поступает около 34 млн.т хвостов. Материал их достаточно однороден, с преобладающим фракционным составом 1-4 мм. Распределение металла по поверхности хвостохранилища равномерное. Как следствие однородности состава шламов в них отмечаются стабильные содержания одного из редких металлов–скандия (CSc»130 г/т), представляющего промышленный интерес.

ТМ металлургических предприятий представляют довольно сложные объекты. Строение подобных ТМ рассмотрим на примере ТМ Челябинского электрометаллургического комбината (АО «ЧЭМК»).

Шлаковые отвалы ЧЭМК формируются с начала ферросплавного производства в 1931г. и продолжают функционировать по настоящее время. Они имеют в плане близкую к изометрической форму плоского типа (соотношение площади верхней поверхности и нижнего основания меньше двух). Площадь отвала около 38 га. Мощность тела отвала 16-31 м, средняя её величина – 22,55 м. Плотность материала – 2,5 т/м3.

Вывалка шлаков и отходов различного состава производилась хаотически, без соблюдения системы складирования, поэтому строение отвала сложное. Большая часть его поверхности покрыта пылями различных производств и саморассыпающихся шлаков, которые впоследствии проходят процесс литификации (слёживания), превращаясь в сцементированные тонкообломочные породы.

В отвале содержится около 653 тыс.т марганца. Основное перспективное направление переработки – использование в качестве строительного материала с предварительным извлечением металлических фаз. Характерными стройматериалами, которые могут быть получены из шлаков чёрной металлургии, являются:

· гранулированные шлаки;

· шлаковая пемза как заполнитель бетона;

· шлаковата;

· литой шлаковый щебень;

· шлаковое литьё (брусчатка, плитки, бордюрный камень и пр.);

· стеклокерамические изделия;

· вяжущие добавки в цемент;

· минеральные добавки для улучшения почв.

Формирование банка данных (БД) и мониторинг ТМ

Решение задач, возникающих при переработке ТМ, требует их мониторинга, который является необходимой частью единой технологической цепочки при формировании банка данных по ТМ (БД ТМ).

Целью создания БД является:

1. Представление информации о ТМ в виде, позволяющем

· отслеживать запасы ценных компонент, содержащихся в этих месторождениях, и

· управлять опасными отходами на всех этапах обращения с ними, а именно, при их

Ø образовании,

Ø накоплении

Ø транспортировке,

Ø переработке,

Ø обезвреживании,

Ø захоронении;

2. Обеспечение областных, муниципальных и районных органов управления, специалистов, предпринимателей и общественность информацией о ТМ, в том числе,

Ø об опасных отходах, их перемещении, причинах не использования;

Ø о прогнозируемых процессах, вызванных их наличием;

Ø об оценках риска для здоровья человека и возможных путях его снижения;

Ø о технологиях переработки, а так же

Ø о затратах, связанных с реализацией мероприятий по их утилизации;

3. Дать ответ на два основные вопроса, обусловленных существованием ТМ:

§ какова эколого-экономическая целесообразность использования ресурсов ТМ в данном районе?

§ каков риск сохранения того или иного ТМ, т.е. как влияет его сохранение на качество других ресурсов (водных, сельскохозяйственных и т.д.)?

В процессе формирования БД ТМ решаются следующие задачи:

1. Аудит объекта на основе применения оптимального комплекса измерительного оборудования и аппаратуры;

2. Формирование обновляющихся характеристик ТМ, в том числе по результатам опробования;

3. Мониторинг ТМ, в том числе слежение за запасами полезных компонент в них;

4. Повышение достоверности информации о ТМ за счёт комплексирования данных, поступающих из разных источников;

5. Паспортизация и сертификация ТМ;

6. Экспертиза способов переработки ТМ и оценка их экономической целесообразности, т.е. поиск рациональных технологий переработки ТМ и выдача рекомендаций по способам использования ТМ;

7. Оценка существующих и прогнозируемых ущербов, связанных с наличием ТМ;

8. Поиск потенциальных потребителей продуктов переработки ТМ;

9. Поиск ТМ, удовлетворяющих определённым требованиям потенциальных потребителей;

10. Выявление приоритетных проектов переработки ТМ;

11. Учёт земель, отчуждённых под ТМ;

12. Формирование учётных документов;

13. Формирование карт ТМ:

14. Поддержка БД налогов и штрафных санкций за нарушение экологии и норм природопользования. Например, при формировании БД ТМ топливно-энергетического комплекса Урала было установлено, что для золоотвалов АО «Свердловэнерго» отсутствуют санитарно-защитные зоны. Это приводит к занижению суммарной площади земельных отводов и суммы соответствующего земельного налога на 58%. Золоотвалы двух электростанций АО «Свердловэнерго» расположены в водоохранных зонах водных объектов, вследствие чего, согласно действующим нормативным документам, платежи за размещение отходов на них должны быть увеличены в 5 раз. Кроме того, не учитывается объём пылевыделения с золоотвалов и отсутствует учёт сброса из золоотвалов оборотных вод с многократным превышением ПДК по таким элементам как Mn, V, F, As, Cu и др. Это, помимо экологических последствий, приводит к занижению соответствующих платежей на сумму не менее 270 млн.руб. в год (в ценах 1997 г.). В целом было установлено, что суммарное занижение платежей за загрязнение ОС, складирование отходов и изъятие земель составило по АО «Свердловэнерго» в 1996 г. 2,33 млрд. рублей.

Мониторинг ТМ

Мониторинг ТМ обеспечивает периодическое обновление геоинформационных пакетов (ГИП). Источником информации служит пакет данных представленный в таблице 8.

ГИП обычно состоит из следующих информационных слоёв:

1) образ земной поверхности – цифровая модель по космо- и аэросъёмке в оптическом диапазоне с разрешением от нескольких сантиметров до нескольких десятков метров;

2) инфраструктура – цифровая топооснова коммуникаций, застройки, сетей и т.д.;

3) рельеф – цифровая модель рельефа с морфологическими объектами и физическими параметрами радарного сканирования;

4) ландшафт – модель градации растительности и гидросферного покрова по оптическому и радарному сканированию;

5) геохимия – элементный состав, радиоактивность, сорбированные газы, нефтепродукты и другие физико-химические параметры грунтового покрова;

6) геофизика – аномальные геофизические естественные и искусственные поля, интегральные и дифференциальные параметры на различных глубинных срезах, начиная от дневной поверхности;

7) геология – геологические объекты, элементы и параметры покровного и глубинного строения земной коры;

8) гидросфера – карты открытых и подземных гидросистем, фильтрационных потоков и водно-физических параметров;

9) геодинамика – блоковая структура земной коры;

10) экология – экологический паспорт, объекты мониторинга, реперная система и банк контрольных параметров территории;

11) ресурсы – прогнозные карты ресурсов минеральных, углеводородных, строительных, техногенных, лесных, сельскохозяйственных и др.;

12) эталонная коллекция образцов, включающая систематизацию, минералогическое и петрографическое описание, определение петрофизических и технологических свойств и элементного состава, паспорт коллекции.

Таблица 8.

Источники информации для формирования геоинформационных пакетов (ГИП).

| № | Тип информации | Тип носителя | Масштаб |

| 1 | Космоснимок -разрешение: 10 м -тип съёмки: панхроматика -захват: 60´ 69 км | CD-ROM | 1:50 000 |

| 2 | Аэроснимок -разрешение: 1 м -тип съёмки: цветные полутона -ортофотоплан: 2 ´2 км | Полноцветная фотопечать и электронный формат | 1:5 000 |

| 3 | Топокарты -планшет 1:200 000 (40 ´40 км) -планшет 1:25 000 (10 ´10 км) -планшет 1:5 000 (2 ´2 км) | Бумажный | 1:200 000 1:25 000 1:5 000 |

| 4 | Геологические карты -планшет 1:200 000 (40 ´40 км) -планшет 1:25 000 (10 ´10 км) | Бумажный, Электронный | 1:200 000 1:25 000 |

| 5 | Гидрогеологическая карта -планшет 1:200 000 (40 ´40 км) | Бумажный, Электронный | 1:200 000 |

| 6 | Геохимическая съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) | Электронный | 1:100 000 1:25 000 1:5 000 |

| 7 | Радиометрическая съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) | Электронный | 1:100 000 1:25 000 1:5 000 |

| 8 | Эманационная съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) | Электронный | 1:100 000 1:25 000 1:5 000 |

| 9 | Инженерно-геологическая съёмка -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) | Электронный | 1:25 000 1:5 000 |

| 10 | Экологическая съёмка -1:100 000 (40 ´40 км) | Электронный | 1:100 000 |

| 11 | Гидрогеологическая съёмка -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) | Электронный | 1:25 000 1:5 000 |

| 12 | Опробование сырья, подсчёт запасов | Бумажный, электронный |

Постоянное загрязнение окружающей среды требует оптимальной организации процесса мониторинга. Разработаны многоуровневые системы сбора, обработки, хранения и анализа информации, позволяющие чётко разделить функции различных подразделений, оптимально использовать технические средства и оперативно получать необходимую информацию. Двухуровневая система мониторинга представлена на рис. 5.

Рис. 5. Информационная система экологического мониторинга объектов окружающей среды

Система мониторинга первого уровня предназначена для измерения, регистрации и первичного накопления данных по объекту в автоматическом режиме. Эти функции выполняются рабочими станциями (РС-1), которые представляют собой аппаратурно-программные комплексы на базе персональных компьютеров и измерительной аппаратуры различного назначения:

Ø измерение химических загрязнений (содержание тяжёлых металлов и т.д.);

Ø измерение органических загрязнений (содержание пестицидов, бензапирена и т.д.);

Ø измерение ионизирующих a-, b- и g-излучений.

Второй, более высокий, уровень системы мониторинга – это программные комплексы на центральной ЭВМ, назначение которых:

Ø сбор оперативной информации по мониторингу с РС-1 и передача этих данных в соответствующую БД в автоматическом режиме;

Ø диалоговый режим ввода и ведения баз данных по всем видам загрязнений ОС;

Ø диалоговый режим ввода и редактирования данных по любой БД;

Ø проверка достоверности хранящейся информации;

Ø интеграция всех данных на региональном уровне и их обработка, анализ и обобщение имеющейся информации, визуализация и печать выходных документов в табличной форме, а так же построение 2-х и 3-х мерных графиков.

Первые два уровня решают технические задачи по созданию баз данных по различным видам загрязнений ОС – атмосферы, территории, воды, почвы, строительных материалов и изделий из них и т.д.

На более высоком уровне эти данные служат базой для комплексной оценки состояния ОС, здоровья населения, системного анализа состояния экосистемы, для выработки подходов реабилитации, экспертного анализа экологической ситуации и её прогнозирования.

Система метрологического обеспечения мониторинга должна предусматривать необходимую точность измерений, которая гарантируется различными видами испытаний (внутрилабораторный и межлабораторный контроль, геологический контроль) и периодической поверкой средств измерений.

Практические работы

Работа 1

Рассчитать извлекаемое в концентрат и потерянное в отвалах некондиционных руд и хвостохранилищах количество олова если

1) для горной массы, добытой при селективной её выемке a=0,04%,

g=100%,

2) для кондиционной руды, идущей на обогащение b=0,1%,

g=15%;

3) для концентрата b=50%,

g=0,02%,

где a и b - содержание олова (CSn) в исходной горной массе и обогащённом продукте соответственно;

g - выход продуктов переработки и обогащения руд;

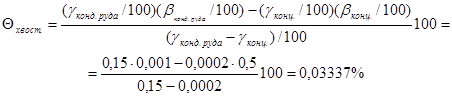

Расчет:

1. Поскольку при селективной выемке горной массы выход её равен 100% (g=100%), очевидно, что извлечение олова из этой горной массы так же будет равно 100% (e=100%).

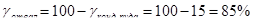

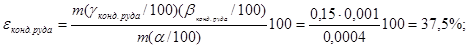

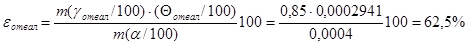

2. Содержание CSn в отвале (  ) легко определить из следующего очевидного равенства

) легко определить из следующего очевидного равенства

,

,

где m – масса горных пород, добытых при селективной выемке. Используя это равенство находим

1.  .

.

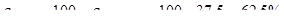

3. Выход продуктов переработки в отвалы

.

.

4. Извлечение олова в кондиционные руды и отвалы соответственно равно

или

или

5. Содержание олова в хвостохранилище (  ) рассчитывается аналогично расчёту значения

) рассчитывается аналогично расчёту значения

6. Выход продуктов флотации в хвостохранилище

7. Извлечение олова в концентрат и в хвосты флотации равно соответственно

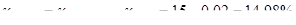

Схема отработки и обогащения оловянных руд с рассчитанными технологическими показателями по отдельным этапам представлена на рисунке, из которого следует, что из всей массы металла, содержащегося в эксплуатационном блоке, в товарный концентрат извлекается всего 25,6%, а 74,4% теряется в отвалах некондиционной руды и хвостохранилище.

Схема отработки и обогащения оловянных руд с технологическими показателями по отдельным этапам.

a, b, q - содержание CSn в исходной горной массе, обогащённом и отвальном продуктах соответственно, %;

g - выход продуктов переработки и обогащения руд, %;

e - извлечение олова в соответствующий продукт, %.

Работа 3

Определить основные технологические показатели обогащения железной руды, содержащей 31% железа (a=31%), при котором получен концентрат с содержанием железа 67,5% (b=67,5%) и хвосты с содержанием железа 9,6% (q=9,6%).

Основными показателями, характеризующими результаты обогащения, являются:

1. Содержание компонента – показатель, который характеризует долю того или иного компонента в единице массы исходной руды или полученных продуктах её переработки. Содержание различных компонент в исходной горной массе, концентрате и в отвале, а так же хвостах обычно обозначаются буквами a, b и Q соответственно и вычисляются в процентах.

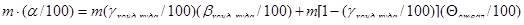

2.  Выход продукта ( g ) – показатель, характеризующий, какую часть массы исходной руды составляет тот или иной продукт её переработки или обогащения. Выход любого продукта обычно выражают в процентах. Суммарный выход всех продуктов переработки и обогащения должен соответствовать выходу исходной руды, принимаемому за 100%. При разделении исходной руды на два конечных продукта – концентрат с выходом gк и хвосты с выходом gхв – это условие записывается в виде равенства, выражающего баланс выхода продуктов обогащения:

Выход продукта ( g ) – показатель, характеризующий, какую часть массы исходной руды составляет тот или иной продукт её переработки или обогащения. Выход любого продукта обычно выражают в процентах. Суммарный выход всех продуктов переработки и обогащения должен соответствовать выходу исходной руды, принимаемому за 100%. При разделении исходной руды на два конечных продукта – концентрат с выходом gк и хвосты с выходом gхв – это условие записывается в виде равенства, выражающего баланс выхода продуктов обогащения:

Суммарное количество любого компонента, содержащегося в конечных продуктах обогащения, должно соответствовать количеству этого компонента в исходной руде. Например, если при обогащении руды получены два конечных продукта – концентрат и хвосты, то это условие выражается равенством вида

При наличии n продуктов переработки и обогащения исходной горной массы

Равенства (1), (2) и (2а) называются уравнениями баланса продуктов переработки и обогащения руды. С их помощью, зная содержание полезного компонента в исходной горной массе и в полученных продуктах её переработки и обогащения, можно вычислить выход продуктов переработки и обогащения. Так, например, в случае обогащения руды, при котором образуется концентрат и хвосты, выходы этих продуктов обогащения легко определяются решением системы уравнений (1) и (2)

3. Извлечение ( e ) – показатель, определяющий, какая часть полезного компонента, содержащегося в исходной горной массе, перешла в тот или иной продукт переработки или обогащения. Извлечение обычно выражается в процентах и вычисляется как отношение массы компонента в данном продукте к его массе в исходной горной массе или руде

Если выходы продуктов неизвестны, но имеются данные о составе, например, исходной руды, концентрата и хвостов, то, используя выражения (3) и (5) или (4) и (5), легко получить выражения для расчёта величины извлечения интересующего компонента руды соответственно в концентрат  и в хвосты

и в хвосты

Суммарное извлечение данного компонента во все полученные продукты переработки и обогащения руды составляет 100%:

.

.

4. Степень сокращения ( R ) – величина, указывающая, во сколько раз выход полученного концентрата gк меньше количества переработанной руды, т.е. определяющая число тонн руды которое нужно переработать, чтобы получить 1 т концентрата

5. Степень концентрации или степень обогащения (К) – показатель, указывающий, во сколько раз увеличилось содержание компонента в концентрате по сравнению с его содержанием в исходной руде:

Расчёт:

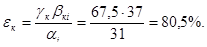

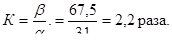

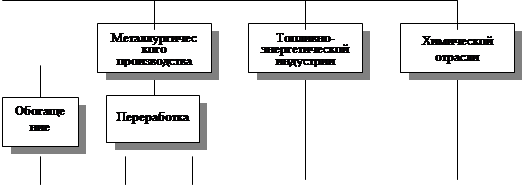

Используя приведенные соотношения, имеем для указанной выше железной руды:

Выход концентрата

Выход хвостов

Проверка: gк+gхв =37+63=100%.

Извлечение железа в концентрат

|

Извлечение железа в хвосты

|

Проверка: eК+eХВ =80,5+19,5=100%.

Степень сокращения

Степень обогащения

Следовательно, в данном случае в результате обогащения руды содержание железа в концентрате увеличилось по сравнению с его содержанием в руде 2,2 раза, а для получения 1т концентрата необходимо переработать 2,7 т руды.

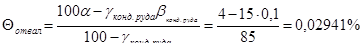

Схема и обогащения железных руд с технологическими показателями.

a, b, Q - содержание CFe в исходной руде, концентрате и в хвостах, %;

g - выход продуктов обогащения руд, %;

e - извлечение железа в соответствующий продукт обогащения, %.

ТЕХНОГЕННЫЕ МЕСТОРОЖДЕНИЯ

(конспект лекций)

ОГЛАВЛЕНИЕ

1. Понятие техногенное месторождение (ТМ), особенности и перспективы разработки

2. Способы образования и классификация ТМ

3. Состав и строение ТМ

3.1. ТМ топливно-энергетического комплекса

3.2. ТМ угольной подотрасли

3.3. ТМ цветных и редких металлов

3.4. ТМ черных металлов

4. Методика и техника геолого-экономической оценки ТМ

4.1. Основные этапы исследования ТМ

4.2. Аппаратурно-методическое обеспечение аналитических исследований ТМ

4.3. Метрологическое обеспечение качества полевых и лабораторных анализов состава отложений ТМ

5. Формирование банка данных (БД) и мониторинг ТМ

5.1. Технология формирования банка данных по техногенным месторождениям (БД ТМ)

5.2. Мониторинг ТМ

6. Геоэкологическое картирование и составление эколого-геологических карт (ЭГК) по техногенным месторождениям

Использованная литература

Перечень вопросов к зачету по всему курсу

Практические работы

Работа 1

Работа 3

Понятие техногенное месторождение (ТМ), особенности и перспективы разработки

Техногенные месторождения представляют собой класс месторождений, сформировавшихся в последние столетия в районах горнорудной промышленности (Северо-запад и Юго-восток европейской части Росси, Урал, Юго-восток и Восток азиатской части, Центр Сибири). Эти месторождения обычно обладают своеобразным минеральным составом и являются потенциальным источником разнообразных полезных ископаемых, в частности цветных, редких и благородных металлов, а также строительных материалов (щебень, песок, гравий и т.д.).

Техногенные месторождения – техногенные образования (отвалы горнодобывающих предприятий, хвостохранилища обогатительных фабрик, шлакозольные отвалы топливно-энергетического комплекса, шлаки и шламы металлургического производства, шламо-, шлако- и т.д. отвалы химической отрасли) на поверхности Земли по количеству и качеству содержащегося в них минерального сырья пригодные для промышленного использования в настоящее время или в будущем по мери развития науки и техники.

Особенностями техногенных месторождений являются:

1) географически расположены только в промышленно развитых районах;

2) находятся на поверхности Земли и горная масса в них преимущественно дезинтегрирована;

3) значительно большее количество минералов (более 30 000), чем в обычных месторождениях (около 3 000).

Последняя особенность определяет сложность переработки техногенных руд, так как из-за многообразия минеральных форм, требуются иные технологии, чем для обычных руд, основанные на последних достижениях науки и техники.

Отвалы горнодобывающих и металлургических предприятий как перспективные источники сырья для различных областей индустрии издавна привлекали внимание. Так ещё в 30-е годы прошлого столетия проводились исследования по оценке медьсодержащих отходов на большинстве медных предприятий Урала. С 50-х годов отходы медного производства оценивались не только на основные, но и на полезные попутные компоненты. Исследованиями последних лет установлено, что в России к настоящему времени накоплено свыше 50 миллиардов тонн техногенных отходов, содержание металлов в которых нередко превышает их содержание в рудах, извлекаемых из недр и поступающих на обогащение. Особенно это относится к старым отвалам и хвостохранилищам, которые формировались в 40-50-е годы прошлого столетия, когда не уделялось должного внимания комплексному изучению минерального сырья, а кондиции добычи и переработки были значительно выше современных.

Известны примеры успешного вовлечения техногенных месторождений в эксплуатацию. Так ещё в 70-80-е годы прошлого столетия Хрустальненский Солнечный, Алмалыкский и Зыряновский комбинаты приступили к ревизии отвалов прошлых лет, добыче и использованию некондиционных руд для получения дополнительной продукции (олова, свинца, цинка и др.). Однако, до настоящего времени техногенные месторождения используются в незначительных масштабах. Основной причиной этого является то, что для широкого вовлечения их в переработку требуется строительство практически новых производств, реализующих новые технологические принципы и решения, которые разработаны, как правило, на уровне научных открытий, лабораторных или полупромышленных исследований и редко доведены до промышленного производства. Отсюда высокая капиталоёмкость нового строительства и реконструкции с последовательной заменой действующих технологических линий на новые производства.

Несмотря на указанные трудности, перспективность использования техногенных месторождений очевидна, так как их использование позволяет одновременно решать целый ряд экономических, социальных и экологических проблем.

Экономические проблемы:

1. Постоянное удорожание сырья, извлекаемого из недр, в связи с разработкой месторождений на всё более значительных глубинах, часто с закономерным понижением содержания ценных компонент. В последние 30 лет стоимость сырья неуклонно растёт на 5-10% в год, несмотря на внедрение новой техники и даже автоматизацию некоторых производств.

2. Истощение запасов полезных ископаемых в недрах Земли. Например, при современном уровне добычи и обогащения, запасов цинка осталось на 25-30 лет, а свинца на 50-60 лет.

3. Снижение производительности труда и уменьшение темпов добычи полезных ископаемых в связи с постоянным ухудшением горно-геологических условий добычи (большие глубины, бедные руды).

Социальные проблемы:

1. Осложнение ситуации с использованием рабочей силы во многих рудных районах вследствие уменьшения объёма работ, вызванного истощением запасов полезных ископаемых.

2. Ухудшение условий труда при эксплуатации глубокозалегающих месторождений.

Экологические проблемы:

1. Исключение из хозяйственного оборота больших площадей земель, занятых отходами производства. Так, например, площадь золоотвалов топливно-энергетического комплекса Урала составляет около 3 000 га, а площадь нарушенных земель в медной подотрасли превышает 60 000 га.

2. Уничтожение или снижение качества земель из-за пылевых заносов с отвалов и хвостохранилищ. Например, с 1 га отвалов КМА ежегодно сносится до 500 тонн пыли.

3. Загрязнение окружающей среды (почв, поверхностных и подземных вод, атмосферного воздуха) тяжёлыми металлам и солями в концентрациях, нередко превышающих допустимые нормы. Так ориентировочный суммарный объём сброса загрязнённой оборотной воды с золоотвалов АО «Свердловэнерго» составляет не менее 7,6 млн.м3/год. Содержание в сбрасываемой воде таких элементов как F, V и Mn превышает ПДК в десятки и сотни раз. С отвалов Садонских месторождений ежегодно выносится в р. Терек до 3 000 тонн цинка.

Вовлечение в переработку техногенного сырья обеспечивает:

1. Сокращение расходов на поиски новых и разведку эксплуатируемых месторождений.

2. Сохранение истощающихся минеральных ресурсов в недрах, так как запасов полезных компонент, накопившихся в отходах ГОК’ов, достаточно чтобы удовлетворить потребности на многие десятилетия вперёд.

3. Повышение производительности труда за счёт рентабельной переработки уже добытого сырья, являющегося, по существу, готовым полупродуктом и находящегося вблизи действующих предприятий, что особенно важно для тех из них, для которых вследствие истощения сырьевой базы оказываются незагруженными производственные мощности, и высвобождается рабочая сила.

4. Улучшение условий труда, так как техногенные месторождения расположены на поверхности Земли в отличие от всё более глубокозалегающих обычных месторождений полезных ископаемых.

5. Производство дешёвых стройматериалов (песок, щебень, гравий, цемент, абразивы, материал для отсыпки дорожного полотна, строительства плотин, дамб, и т.д.), а из шлаков - шлаковаты, шлакового литья (брусчатка, тюбинги, плитки, бордюрный камень и т.д.), литого шлакового щебня, стеклокерамических изделий, вяжущих добавок в цемент, минеральных добавок для улучшения почв, удобрений для сельского хозяйства и др.

6. Освобождение занимаемых им земель и их рекультивацию и ликвидацию источников загрязнения окружающей среды (ОС), улучшая тем самым экологическую обстановку вокруг действующих предприятий. Это относится к тем ТМ, освоение которых сопровождается производством стройматериалов. Если же осуществляется только добыча металлов (цветных, редких и благородных), то из-за низкого их содержания количество техногенных отходов практически не уменьшается.

Таким образом, всё вышеизложенное указывает на актуальность и народно-хозяйственную важность проблемы переработки и полной утилизации отходов горнорудной, металлургической, топливно-энергетической и химической отраслей промышленности. Уже существующие и перспективные технологические разработки позволяют оптимистически оценивать прибыльность переработки ТМ и возможность перехода к безотходным технологиям для их полной ликвидации.

Большинство развитых зарубежных стран осуществляют политику сбережения своих ресурсов, интенсивно вовлекая в переработку ТМ, утилизируя отходы производства, разрабатывая технологии переработки этих отходов. Например, в США ещё в 1993 году доля вторичного сырья в производстве цветных металлов составляла:

по меди – 55%, вольфраму – 28%, никелю – 25%.

Подобная тенденция использования вторичных ресурсов наблюдается в Канаде, Великобритании, ЮАР Испании и других странах. Вот несколько примеров:

· В Канаде из отходов меднорудных предприятий, содержащих 0,45% Cu достигается извлечение 40% меди благодаря новым способам обогащения (кучного кислотного выщелачивания, кучного пиритного и бактериального выщелачивания).

· В штате Монтана (США) из отвалов рудника Мандиски получают ежегодно 2т Au и 4т Ag при содержании в отвалах золота – 0,84г/т и серебра – 2,8г/т.

· В штате Мичиган (США) из хвостов обогащения, содержащих 0,3% Cu, достигнуто извлечение 60% меди.

· В Болгарии из отходов, содержащих 0,1-0,15%Cu, получают медный концентрат, себестоимость которого в 3 раза ниже, чем при получении его из природного сырья.

· В ЮАР из отвалов золотоизвлекательных фабрик при содержании золота – 0,53г/т и урана – 40г/т получают 3,5т золота и 696т урана в год при производительности 50000т/сутки.

Однако, необходимость существенного объёма технологической перестройки производства и разработки целого ряда методических и технологических вопросов изучения ТМ не позволяет рассчитывать на скорый повсеместный переход к безотходным технологиям.

2. Способы образования и классификация ТМ

Множественность показателей, характеризующих ТМ, к которым относятся

· условия образования,

· объёмы,

· вещественный состав,

· характер процессов, преобразующих первичное вещество,

· неоднородность влияния отдельных показателей на принятие технологических решений и экономических оценок и некоторые другие

предопределяют сложность их классификации и типизации.

По морфологическим признакам ТМ можно разделить на 2 типа:

1.Месторождения насыпные, представляющие собой холмы и терриконы. К этому типу относятся:

· терриконы угольных шахт и разрезов;

· отвалы рудников и карьеров руд цветных, чёрных и редких металлов, сложенные дезинтегрированными вскрышными и вмещающими породами, а так же убогими забалансовыми рудами;

· техногенные россыпи, образующиеся при разработке россыпных месторождений и из отходов золоторудных фабрик;

· шлакоотвалы цветной и чёрной металлургии.

2. Месторождения наливные, образующиеся при заполнении впадин земной поверхности. Представителями этого типа ТМ являются:

· отходы обогащения руд (шламо- и хвостохранилища горнообогатительных фабрик);

· шламоотвалы цветной и чёрной металлургии;

· золо- и шлакоотвалы энергетического комплекса, возникающие при гидравлическом удалении золы и шлаков с теплоэлектростанций;

· шламоотвалы химических производств.

По составу техногенные месторождения подразделяются на 4 типа:

1. Породные ТМ, состоящие из природных горных пород и представленные глыбово-щебенистым материалом и шламо- и хвостохранилищами обогатительных фабрик.

2. ТМ пирометаллургических процессов цветной и чёрной металлургии, сложенные шламами и шлаками.

3. ТМ теплоэлектростанций, сложенные золой и шлаками ТЭС.

4. ТМ химического производства (шламы).

По возможным областям использования ТМ подразделяются на 3 типа:

1. ТМ строительного сырья.

2. ТМ (по извлекаемому металлу) – медные, цинковые и т.д.

3. ТМ смешанного типа, т.е. пригодные для получения стройматериалов и металла.

Разработка месторождений первого типа обеспечивает освобождение площадей земли от техногенных отходов с последующей их рекультивацией, второго типа - позволяет осуществить доизвлечение металла, но не решает проблемы освобождения территории отвалов от отходов, так как вторичная переработка отвалов, учитывая низкое содержание в них полезных компонент, практически даёт то же самое количество отходов.

Третий тип техногенных месторождений позволяет осуществлять и рекультивацию земель и доизвлечение металла.

По экологическому воздействию среди техногенных месторождений выделяют:

1. Неопасные, представленные горными породами и глыбовощебенистыми и щебенистыми шлаками цветной и чёрной металлургии, слабо разрушающимися в течение хранения.

2. Поражающие атмосферу и гидросферу, если они сложены окисляющимися или глинизирующимися породами, окисляющимися шлаками и шламами, пылящими шламами и высохшей пульпой хвостохранилищ.

В настоящее время терминология, классификация ТМ, критерии принадлежности их к тому или иному типу меняются и дополняются по мере углубления исследований и практических работ в области разработки техногенных месторождений.

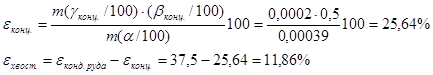

Наиболее удобной представляется классификация ТМ, в основу которой положены условия их формирования, так как они определяют обычно и морфологию, и вещественный состав, и возможные области использования, и экологическое воздействие на ОС (рис.1).

Пользуясь классификацией, представленной на рис.1, можно оценить основные характеристики любого типа месторождений. Например, ТМ горнодобывающих предприятий, возникающие при обогащении руд и представляющие собой хвостохранилища, относятся к месторождениям

· наливного типа (морфологический признак);

· по составу – породные;

· по возможным областям использования – смешанного типа, т.е. пригодные для доизвлечения металла и получения стройматериалов;

· по экологическому воздействию на окружающую среду – поражающие атмосферу (пыль) и гидросферу (фильтрация вод хвостохранилищ через защитные дамбы).

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

|  |  | ||||||||||||

Рис. 1 Классификация техногенных месторождений.

Рис. 1 Классификация техногенных месторождений.

Состав и строение ТМ

Состав и строение ТМ определяются целым рядом факторов, важнейшими среди которых являются:

1) условия образования (добыча и обогащение руд и угля, переработка концентратов руд, сжигание угля и т.д.);

2) состав исходного сырья (месторождения цветных и редких металлов, полиметаллические, железорудные и другие типы коренных месторождений);

3) физико-химические и механические процессы климатического воздействия и выветривания отвалов. Они интенсивно окисляются, выщелачиваются и разрушаются, что приводит к изменению минералогического и вещественного состава техногенных отложений, выносу элементов и образованию ореолов рассеяния вокруг отвалов. Особенно это проявляется для отходов добычи и обогащения сульфидных руд, так как они при окислении и выветривании быстро разрушаются и переходят в окисленные минеральные формы, требующие при утилизации особых технологий извлечения полезных компонент

В приповерхностной зоне техногенных отложений под воздействием кислорода, воды, фильтрационных электрических полей и других факторов происходят интенсивное растворение и миграция металлов и их соединений. При этом могут образовываться обеднённые и обогащённые металлом участки с восстановленными и окисленными формами его нахождения. Например, в участках хвостохранилищ с восстановленными сульфидами нередко наблюдаются повышенные содержания золота, а в зонах окисления возможно накопление серебра.

В настоящее время опыт разведки техногенных месторождений невелик. Наиболее тщательно такие исследования выполнены на Урале, поэтому ниже приводятся особенности состава и строения ТМ в основном Урала, используя в некоторых случаях так же обобщённые данные по месторождениям бывшего СССР.

Дата: 2019-07-24, просмотров: 391.