- это комплекс операций по поддержанию оборудования в работоспособном состоянии при использовании его по назначению

- предупреждает преждевременный выход оборудования из строя

Состав межремонтного обслуживания:

- текущий уход за оборудованием;

- контроль за соблюдением правил эксплуатации;

- промывка отдельных узлов и агрегатов;

- смазка и смену масел;

- осмотры и проверка на точность.

Текущий уход за оборудованием

- ведут рабочие во время перерывов в работе агрегатов

- заключается в чистке станков, смазке, поддержании чистоты

- контролируют эти операции бригадиры и мастер, служба главного механика

- все операции выполняются по заранее составленным графикам

Ремонтные работы

- проведение текущего (малого), среднего и капитального ремонта

- ремонтные работы проводятся по всем видам основных фондов

Текущий ремонт

- минимальный по объему ремонт - замена или восстановление быстроизнашиваемых деталей и регулировка механизмов

- для нормальной работы оборудования до очередного планового ремонта

- проводится без простоя оборудования (в нерабочее время)

- в течение года подвергается 90-100% технологического оборудования

- затраты на такой вид ремонта включаются в себестоимость продукции, выпускаемой на этом оборудовании.

Средний

- сложнее - смена или исправление отдельных узлов или деталей оборудования

- замена и восстановление изношенных деталей; оборудование частично разбирается

- выполняется без снятия оборудования с фундамента

- в течение года подвергается около 20-25% установленного оборудования

- затраты на ремонты с периодичностью:

- менее 1 года - включаются в себестоимость продукции

- более 1 года - за счет амортизационных отчислений

Капитальный

- наибольший по объему и сложности

- цель - восстановления исправности и ресурса оборудования

- требует полной разборки и ремонта всех базовых деталей, замены изношенных деталей и узлов, восстановление части деталей, проверки их на точность

- выполняется со снятием оборудования с фундамента и с транспортировкой в другой цех

- в течение года подвергается 10-12% установленного оборудования

- с очередным капитальным ремонтом совмещают модернизацию оборудования

Внеплановый

- следствие аварии оборудования

- не должны иметь место при правильной организации ремонтных работ в строгом соответствии с типовой системой внеплановые ремонты

Ремонтные работы ведутся в строгой последовательности

Объем и порядок их очередности зависят от длительности службы отдельных деталей и узлов.

В отличие от ЕСППР имеются другие системы организации ремонтной службы:

1. Система послеосмотровых ремонтов

- через определенные промежутки работы оборудования проводятся осмотры, по результатам которых назначается конкретный вид ремонта

- используется в стабильных условиях работы

2. Система стандартных ремонтов

- объем и содержание ремонтных процедур планируется и выполняется строго по графику в зависимости от состояния оборудования

- применяется в особо важных ситуациях

Нормативы и планирование ремонтных работ

В основе составления плана ППР лежат нормативы и структура ремонтного цикла, предусмотренные единой системы ППР

Важнейшими нормативами ЕСППР являются:

1. ремонтный цикл и его структура;

2. категория ремонтной сложности;

3. нормативы трудоемкости ремонтных работ;

4. нормативы расхода материалов;

5. нормативы простоев оборудования в ремонте.

Ремонтный цикл

Ремонтный цикл – этот наименьший повторяющийся период эксплуатации оборудования, в течение которого выполняется все виды технического обслуживания и ремонта

- период от ввода в эксплуатацию до первого капитального ремонта или период между двумя капитальными ремонтами.

Структура ремонтного цикла - количество и последовательность входящих в ремонтный цикл ремонтов и осмотров

Типовая система предусматривает определенную структуру ремонтных циклов по группам оборудования с учетом назначения, сложности и условий эксплуатации

Типовая структура для металлорежущих станков весом до 10 т.:

КР – О – ТР1 – О – ТР2 – О – СР1 – О – ТР3 – О – ТР4 – О – КР,

где К – капитальный ремонт; Т – текущий (малый) ремонт; С – средний ремонт;

О – осмотры (данный цикл включает: капитальных ремонтов – 1, средних – 1, текущих – 4, осмотров – 6.

Продолжительность ремонтного цикла станков определяется произведением установленного норматива времени оперативной работы для каждого оборудования. Так для металлорежущего оборудования продолжительность ремонтного цикла можно рассчитать по формуле:

Тр.ц. = 24000 * Ком Кми Кто Кв Ку Ккм ,

где 24000 ч – нормативный коэффициент, характеризующий длительность ремонтного цикла для металлорежущего оборудования;

Ком – коэффициент, учитывающий обрабатываемый материал:

- для конструкционной стали - 1,0;

- для высокопрочной стали - 0,7;

- для чугуна, бронзы - 0,8;

Кми – коэффициент, учитывающий материал применяемого инструмента:

- металл (сталь) – 1,0;

- абразив – 0,8

Кто – коэффициент, учитывающий класс точности оборудования:

- нормальной точности – 1,0

- повышенной точности – 1,5

- особо точное оборудование – 2,0;

Кв – коэффициент, учитывающий возраст оборудования (до 10 лет – 1,0, далее чем больше возраст, тем ниже значение коэффициента)

Ку – коэффициент, учитывающий условия эксплуатации оборудования

- для нормальных условий bу = 1,0;

- в запыленных цехах и с повышенной влажностью bу = 0,7.

Ккм – коэффициент, учитывающий категорию массы оборудования

- вес станка до 10 т – 1,0

- вес станка до 100 т – 1,35

- вес станка свыше 100 т – 1,7

Межремонтным периодом называется время работы оборудования между двумя плановыми ремонтами:

КР – О – ТР – О – ТР

Длительность межремонтного периода рассчитывается по следующей формуле:

Тм.р. =  ,

,

где Тр.ц. – длительность ремонтного цикла;

nc – количество средних ремонтов;

nт – количество текущих (малых) ремонтов.

Межосмотровым периодом называется время работы оборудования между плановым ремонтом и осмотром или между двумя плановыми осмотрами.

КР – О – ТР – О – ТР

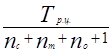

Длительность межосмотрового периода можно определить по следующей формуле:

То =  ,

,

где nо – количество осмотров или периодичность осмотров (текущего обслуживания).

Дата: 2019-07-24, просмотров: 295.