Производственная мощность как экономическая категория характеризует экономический потенциал основных производственных фондов.

Производственная мощность — это способность закрепленных за предприятием средств труда (машин, оборудования, установленных производственных площадей) к максимальному выпуску продукции за год в соответствии с установленными специализацией, кооперированием производства и режимом работы.

Как правило, производственная мощность рассчитывается в тех же натуральных единицах, в которых планируется объем выпуска продукции.

Производственная мощность характеризует потенциал предприятия, максимально возможный выпуск продукции; производственная программа определяет тот объем производства, который необходимо произвести в плановом периоде, чтобы выполнить план продаж в соответствии с установленными требованиями рынка по номенклатуре, ассортименту и качеству. Коэффициент использования мощности характеризует соотношение между плановым объемом производства и потенциально возможным («производственная мощность»).

Наряду с термином «производственная мощность» применяется термин «пропускная способность», который характеризует максимальный выпуск продукции применительно к работе оборудования, станка, агрегата, поточной линии, но не участка, цеха предприятия.

Для расчета производственной мощности предприятия используются следующие исходные данные:

· количество, состав и техническое состояние оборудования, данные о производственных площадях;

· технические нормы производительности оборудования и трудоемкости выпускаемой продукции;

· фонд времени работы оборудования и режим работы предприятия.

Производственная мощность предприятия в целом определяется по ведущим участкам и цехам на основе предварительного выравнивания загрузки, т.е. согласования уровня использования по его группам и стадиям обработки с расшивкой «узких мест».

Ведущая группа оборудования выделяется по наибольшим трудозатратам с учетом отраслевых особенностей.

Методы расчета производственной мощности

На основе данных о производительности единицы оборудования производственная мощность рассчитывается по формуле

Мпр = Роб n Fэф, (5.21)

где Роб — производительность единицы оборудования, шт./ч;

n — количество единиц оборудования, шт.;

Fэф — эффективный годовой фонд времени единицы оборудования, ч.

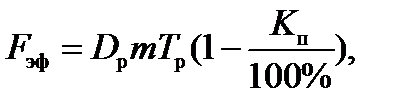

(5.22)

(5.22)

где Dр — число рабочих дней в году;

m — число смен работы оборудования в сутки;

Tp — продолжительность рабочего дня;

Кn — коэффициент плановых потерь времени на ремонт и наладку оборудования.

На основе данных о трудоемкости продукции производственная мощность рассчитывается по формуле

Мпр = (Fэф n) : ti, (5.23)

где ti — норма времени (должна быть прогрессивной) на изготовление изделия на данном оборудовании, нормо-ч.

Этапы расчета производственной мощности участка

Расчет производственной мощности участка осуществляют в шесть этапов:

1) уточнение производственно-технологической структуры участков и цехов, распределение работ по единицам оборудования;

2) вычисление трудоемкости по действующим нормам с учетом прогрессивного использования оборудования;

3) определение пропускной способности по группам взаимозаменяемого оборудования;

4) выбор ведущей группы. Производственная мощность данной группы является определяющей при расчете мощности участка;

5) определение «узких мест» на участке (т.е. тех групп оборудования, пропускная способность которых ниже пропускной способности ведущей группы) и разработка мер по их ликвидации, разработка мероприятия по использованию недогруженного оборудования;

6) повтор расчета этапов 3—5 и установление производственной мощности участка.

Производственная мощность определяется по ведущему звену. Для определения производственной мощности цеха рассчитывается производственная мощность участков, выбирается ведущий участок и на основании его производственной мощности устанавливается производственная мощность цеха. При этом разрабатываются мероприятия по расшивке «узких мест» и использованию недогруженных мощностей. Аналогично проводятся расчеты по предприятию в целом.

Пример 5.6. В цехе работают 40 станков; годовой выпуск продукции 110 тыс. шт.; режим работы двухсменный; продолжительность смены — 8 ч; число рабочих дней в году — 258; регламентированные простои оборудования — 4% режимного фонда времени; норма времени на обработку одного изделия — 1,2 ч.

Определить величину производственной мощности цеха и уровень ее использования.

Решение. Определим плановый фонд времени работы оборудования за год, ч:

Fпл = 258 × 8 × 2 × (1 – 4 : 100%) = 3963.

Тогда производственная мощность по формуле (5.16) составит, тыс. шт.:

Мпр = 40 × 3963 : 1,2 = 132,1.

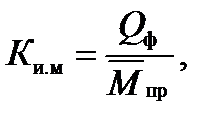

Коэффициент использования производственных мощностей предприятия определяют по формуле

, 5.24)

, 5.24)

где Qф — фактический объем выпуска продукции;

пр — среднегодовая производственная мощность.

пр — среднегодовая производственная мощность.

Следовательно,

Ки.м = 110 : 132,1 = 0,833.

Таким образом, используется только 83,3% мощности предприятия.

Пример 5.7. Продукцию необходимо выпустить за квартал. Число рабочих дней в месяце — 20, средний процент плановых простоев оборудования в ремонте и профилактике — 7. Средний процент выполнения норм на участке сложился 1,1.

Определить количество оборудования, необходимое для производства 300 изделий А трудоемкостью 26 ч и 120 изделий Б трудоемкостью 10 ч.

Решение. Эффективный фонд времени работы оборудования за квартал, ч, определим по формуле (5.15):

Fэф = 60 ´ 2 ´ 8 (1 – 7 : 100%) = 893.

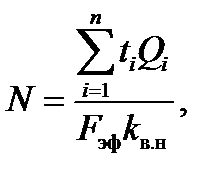

Для определения потребности в оборудовании используют формулу

(5.24)

(5.24)

где ti — трудоемкость изготовления одного изделия, ч;

Q — объем производства, шт.;

n — количество видов выпускаемой продукции;

Fэф — эффективный фонд работы одного станка, ч;

kв.н — коэффициент выполнения норм.

Подставив полученное значение и исходные данные в формулу, получим необходимое количество оборудования, шт.:

N = (26 × 300 + 10 × 120) : (893 × 1,1) = 9,16 » 10.

Таким образом, для производства данного вида продукции требуется 10 станков (округляем в большую сторону).

Различают входную, выходную и среднегодовую производственную мощности.

Под входной мощностью понимают производственную мощность предприятия (цеха, участка) на 1 января текущего года или конкретную дату.

Выходная мощность — производственная мощность предприятия (цеха, участка) на конец планового периода. Ее определяют по формуле

Мвых = Мн + Мс + Мр + Мп ± Миз – Мв, (5.25)

где Мн — производственная мощность на начало периода;

Мс — ввод мощности в результате строительства;

Мр — прирост мощности вследствие реконструкции предприятия;

Мп — увеличение мощности в результате технического перевооружения и других мероприятий;

Миз — увеличение (уменьшение) мощности вследствие изменения номенклатуры (трудоемкости) продукции;

Мв — уменьшение мощности вследствие выбытия оборудования.

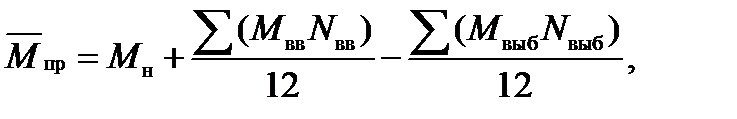

Среднегодовая мощность — это мощность, которой будет располагать предприятие (цех, участок) в среднем за расчетный период или за год:

(5.26)

(5.26)

где Мн — производственная мощность на начало периода;

Мвв — мощность, введенная в действие в течение года;

Nвв — число месяцев эксплуатации введенной в действие мощности;

Мвыб — выбывшая в течение года мощность;

Nвыб — число месяцев с момента выбытия мощности до конца года.

Дата: 2019-04-23, просмотров: 410.