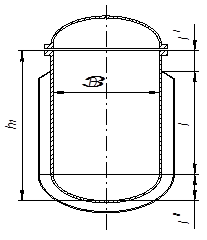

Рисунок 2 - К расчету высоты обечайки корпуса

Для корпуса аппарата наружным давлением является давление в рубашке

Рн =Рруб = 0,5 МПа.

2.2.3.1 Расчетная длина (высота) обечайки

ℓ= h1-ℓ'-ℓ″, (11)

где ℓ'=150 мм - принимается конструктивно для удобного выполнения сварки рубашки и корпуса.

ℓ″= (2/3) ·Нэ= (2/3) ·0,25· D= (2/3) ·200=133,3мм, ([3], стр.12). (12)

Здесь ℓ″ - размер, учитывающий часть высоты эллиптического днища, влияющий на потерю устойчивости обечайки корпуса аппарата.

Получаем ℓ= 650-150-133,3 = 366,7 мм.

Принимаем ℓ= 370 мм (округляем в сторону увеличения).

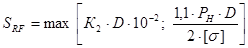

2.2.3.2 Толщина стенки обечайки

Толщина стенки обечайки определяется по формуле

(13)

(13)

Здесь коэффициент К2, зависящий от коэффициентов К1 и К3, определяется по номограмме (приложение В) в зависимости от значения коэффициентов К1 и К3.

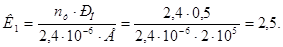

Коэффициент К1:

(14)

(14)

Здесь ny =2,4 - коэффициент запаса устойчивости при рабочих условиях [4],

Е=2·105 Н/мм2 - модуль продольной упругости (см. п.1.2)

Коэффициент К3:

К3= ℓ/ D = 370/800 = 0,4625. (15)

Коэффициент К2 определяем по номограмме (рис. В1 приложения В).

Получаем: К2 = 0,46. Тогда толщина стенки

SR′= K2· D·10-2=0,46·800·10-2=3,68 мм. (16)

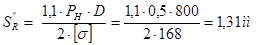

(17)

(17)

Из двух расчетных толщин SR′; SR″ принимаем большую величину, т.е.

SR = max (SR′; SR″) = max (3,68; 1,31) = 3,68 мм. (18)

По трем рассчитанным формулам (8), (10) и (16) получены три значения толщины стенки обечайки корпуса 2,7 мм; 1,3 мм; 3,68 мм. Принимаем большее из них, т.е. SR = 3,68 мм.

Прибавки к расчетной толщине стенки обечайки:

С = С1+ С2+ С3. (19)

Здесь С1 - прибавка для компенсации коррозии и эрозии:

С1= СЭ +СК, (20)

где СЭ - прибавка для компенсации эрозии. СЭ=0, т.к скорость движения среды в аппарате менее 20 м/с и отсутствуют абразивные частицы,

СК - прибавка для компенсации коррозии:

СК= П·τ = 0,1·5 = 0,5 мм. (21)

Здесь τ = 5 лет - срок службы аппарата,

П=0,1 мм/год - скорость коррозии для стали 08Х18Н10Т.

Тогда

С1= СК+ СЭ = 0,5+ 0 = 0,5мм.

Примечания: - Скорость коррозии принимается П = 0,1 мм/год, если она не оговорена в таблице Б1 приложения Б.

Обечайка корпуса с наружной стороны омывается водой (паром), но при температуре 20 … 100°С вода (пар) не вызывает коррозии легированных сталей, поэтому принимаем Пнар= 0 мм/год.

Для обечайки корпуса, изготовленной из сталей ВМСтЗсп, 20, 20К и других углеродистых сталей следует учитывать коррозию с обеих сторон, т.е. с внутренней и наружной

С1= П·τ + Пнар·τ + СЭ, (22)

где Пнар - скорость коррозии с наружной стороны от воды (пара). Значение ее принимается по таблице А1 приложения А.

С2 - прибавка для компенсации минусового допуска листа стали при изготовлении. Минусовый допуск выбираем по таблице Г1 приложения Г). Для толщины SR = (8…24) мм С2=0,4 мм. В нашем расчете SR = 3,68 мм, поэтому мы приняли диапазон размеров больше 3мм.

С3 - прибавка технологическая (учитывает утончение листа при вальцовке), для толщины от 3 до 30 мм принимают С3=0,3 мм.

В итоге получаем:

С = С1+С2 + С3 = 0,75+0,4+0,3 =1,45 мм.

Толщина стенки обечайки с учетом прибавок

S'= SR+С = 3,68+1,45 = 5,13 мм. (23)

Исполнительная толщина стенки обечайки корпуса, принятая по стандарту (табл. Г1 приложения Г) S=6 мм.

Расчет эллиптического днища

Согласно заданию в аппарате предусмотрены эллиптические днище и крышка.

Для днища и крышки принята сталь 08Х18Н10Т (см. п.1.2) с допускаемым напряжением [σ] =168 МПа и модулем упругости Е=2·105 МПа.

В процессе работы аппарата днище корпуса испытывает следующие деформации:

растяжение от внутреннего давления,

сжатие (потеря устойчивости формы днища) от наружного давления - давления в рубашке.

Дата: 2019-05-29, просмотров: 382.