Введение

Химические аппараты предназначены для ведения в них одного или нескольких химических, физических или физико-химических процессов. Перерабатываемые в аппарате вещества могут быть в любом агрегатном состоянии и различной химической активности. Различными могут быть температурные режимы и давления.

Характер работы аппаратов бывает непрерывный и периодический, а установка их может быть стационарной (в помещении или на открытой площадке) и не стационарной (предусматривающей или допускающей перемещение аппарата).

Аппараты с перемешивающими устройствами являются наиболее распространенным видом оборудования, используемого в химической технологии для проведения различных физических и химических процессов. Выбор аппаратов с перемешивающими устройствами и конструктивные особенности аппаратов определяются характеристикой процесса, свойствами перемешиваемой среды, производительностью технологической линии, температурными параметрами процесса и давлением, при котором процесс осуществляется. Такое многообразие факторов, влияющих на выбор конструкции, затрудняют задачу оптимального проектирования аппаратов. Решение этой задачи требует знания гидродинамических, физических и химических механизмов процесса, зависит от наличия конструкционных материалов, степени разработки стандартных конструкционных решений и от возможностей расчета нетривиальных конструкций в тех случаях, когда стандартные методы конструирования становятся неприемлемыми.

Столь сложные проблемы могут быть решены лишь на основе детального изучения отдельных характеристик оборудования с тем, чтобы на этой основе выбрать те основные параметры аппарата, которые ответственны за скорость протекания процесса в целом и оказывают влияние на конструктивное его оформление.

Расчет заключается в определении конструктивных размеров аппарата и в выборе на их основе стандартной конструкции аппарата.

Исходные данные

Объем аппарата V= 0,40 м3.

Внутренний диаметр аппарата D=800 мм.

Высота корпуса аппарата Н=950 мм.

Внутреннее давление в аппарате Р= 1,0 МПа,

Давление в рубашке Рруб =0,5 МПа.

Среда в аппарате: анилин.

Концентрация вещества: С* = 3%.

Температура среды в аппарате t= 20°С.

Срок службы аппарата τ = 5 лет.

Тип мешалки: лопастная.

Число оборотов мешалки в минуту n = 85 об/мин.

Плотность: ρ = 1020 кг/м3.

Коэффициент динамической вязкости: М= 4,4 Па∙с

Марка стали: 08Х18Н10Т, любая толщина.

Скорость коррозии: П = 0,1 мм/год.

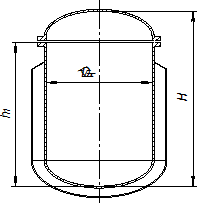

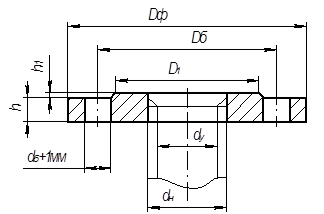

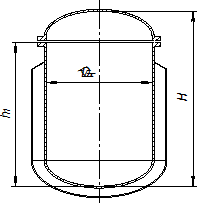

Рисунок 1 - Корпус аппарата Вода пресная: 20К.

Расчет выполняем по методике, изложенной в [1] ÷ [6].

Выбор конструкционных материалов и их механических характеристик

Согласно задания проекта применяем высоколегированную сталь 08Х18Н10Т. Это сталь аустенитного класса, обладает стойкостью почти ко всем средам, хорошо деформируется в горячем и холодном состоянии, легко сваривается. Скорость коррозии этой стали принята П=0,1 мм/год.

Допускаемые напряжения и модуль упругости.

Для стали 08Х18Н10Т (табл. Б1, приложение Б) находим:

Допускаемое напряжение при температуре 20°С [σ] 20 =168 МПа, модуль упругости Е20=2·105 МПа, при температуре 100°С значения этих характеристик следующие: [σ] 100=156 МПа =156 Н/мм2, Е100=2·105 МПа.

Для материала рубашки (сталь 20К) допускаемое напряжение и модуль упругости также находим линейным интерполированием аналогично рассмотренному:

при 20°С [σ] 20=147 МПа, Е20=1,99·105 МПа,

при 100°С [σ] 100=142 МПа, Е100=1,91·105 МПа.

Значит принимаем, при t= 20°С:

[σ] 20 =168 МПа (1)

Е20=2,00·105 МПа (2)

Расчет основных элементов аппарата

Определение расчетных параметров аппарата

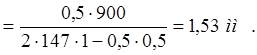

Высота корпуса аппарата

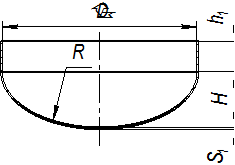

Высоту корпуса аппарата находим, используя рис.1:

h1= H- ( Hэ+100), (3)

где Нэ=0,25· D - высота эллиптической части крышки,

100 мм - размер, который примерно учитывает высоту цилиндрической отбортовки крышки и толщину фланца крышки.

Получаем:

h1=950- (200+100) = 950 - 300 = 650 мм.

Высота жидкости в аппарате

Обычно принимают высоту жидкости в аппарате меньше высоты корпуса аппарата на 50-100 мм, получаем:

hж= h1- (50…100) = 650- (50…100) =600…500 м. (4)

Для расчетов принимаем hж=600мм=0,6 м.

Расчет обечайки корпуса

В процессе работы аппарата обечайка испытывает следующие деформации:

растяжение в окружном направлении от внутреннего давления,

растяжение по высоте аппарата от осевой растягивающей силы,

объемное сжатие от наружного давления (давление в рубашке).

Расчет эллиптического днища

Согласно заданию в аппарате предусмотрены эллиптические днище и крышка.

Для днища и крышки принята сталь 08Х18Н10Т (см. п.1.2) с допускаемым напряжением [σ] =168 МПа и модулем упругости Е=2·105 МПа.

В процессе работы аппарата днище корпуса испытывает следующие деформации:

растяжение от внутреннего давления,

сжатие (потеря устойчивости формы днища) от наружного давления - давления в рубашке.

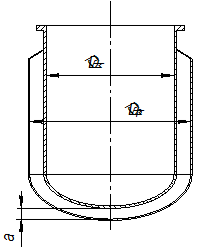

Расчет рубашки аппарата

Согласно заданию рубашка гладкая приварная (не отъемная).

Для рубашки выбрана (см. п.1.1, 1.2) качественная углеродистая конструкционная сталь 20К, у которой допускаемое напряжение [σ] руб. =147 МПа и модуль упругости Еруб. =1,99·105 МПа.

2.4.1 По таблице Е1 приложения Е принимаем диаметр рубашки Dр=900 мм, параметр а = 30 мм

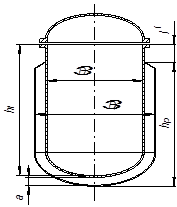

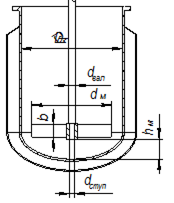

Рисунок 5 - К расчету высоты рубашки

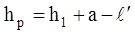

2.4.2 Высота рубашки с учетом днища (без толщины днища)

(27)

(27)

h1=650мм (см. п.2.1 1),  =150 (см. п.2.2.3.1)

=150 (см. п.2.2.3.1)

Получаем: hp=650+30-150=830 мм

Расчет обечайки рубашки

В процессе работы аппарата обечайка рубашки испытывает следующие деформации:

растяжение в окружном направлении от внутреннего давления в рубашке, растяжение по высоте аппарата от осевой растягивающей силы.

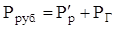

2.4.3.1 Внутреннее избыточное давление в рубашке

.

.

2.4.3.2 Расчетное давление в рубашке

, (28)

, (28)

где Р′р - заданное давление в рубашке (0,4 МПа),

РГ - гидростатическое давление в нижней части рубашки.

Учитывая, что нагрев аппарата может производиться горячей водой, имеем:

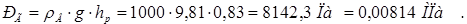

(29)

(29)

где ρВ=1000 кг/м3 - плотность воды.

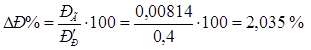

Оцениваем величину гидростатического давления

. (30)

. (30)

Если ∆Р% ≤ 5%, то гидростатическое давление не учитывают. В нашем примере ∆Р%=2,035%, поэтому расчетное давление в рубашке

= 0,5 МПа. (31)

= 0,5 МПа. (31)

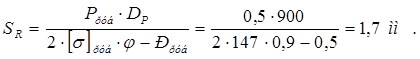

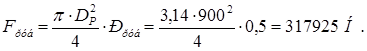

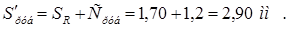

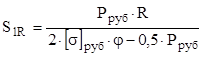

2.4.3.3 Толщина стенки обечайки рубашки от внутреннего расчетного давления

(32)

(32)

Здесь [σ] руб. =147 Н/мм2 - допускаемое напряжение материала рубашки (см. п.1.2), φ=0,9 - коэффициент прочности сварного шва.

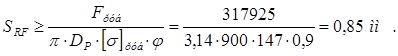

2.4.3.4 Осевая растягивающая сила для рубашки

(33)

(33)

2.4.3.5 Толщина стенки обечайки рубашки от осевой растягивающей силы

(34)

(34)

Из двух полученных значений расчетной толщины стенки принимаем большее SR=1,70 мм.

2.4.3.6 Прибавки к толщине стенки рубашки (см. п.2.2.5)

(35)

(35)

= 0,1∙5+0 = 0,5 мм (36)

= 0,1∙5+0 = 0,5 мм (36)

Пруб=0,1 мм/год (принимаем по табл. Б1 приложения Б при 100°С).

С2=0,4 мм, С3=0,3 мм

Получаем:

Сруб = 0,5+0,4+0,3 = 1,2 мм

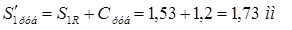

2.4.3.7 Толщина стенки обечайки рубашки с учетом прибавок

(37)

(37)

2.4.3.8 Исполнительная толщина стенки обечайки рубашки, принятая по стандарту (табл. Г1 приложения Г) Sруб= 4 мм.

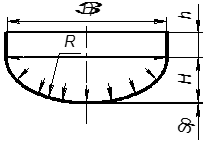

Расчет днища рубашки

Поскольку корпус аппарата имеет эллиптическое днище, то и для рубашки тоже принимаем эллиптическое днище с диаметром Dруб=900 мм.

Толщина стенки днища рубашки при нагружении внутренним давлением определяется по формуле:

(38)

(38)

Здесь R - радиус кривизны в вершине днища. Для стандартных эллиптических днищ R= Dр=900 мм,

φ - коэффициент прочности сварного шва. Поскольку днище

предполагаем изготовить из цельной заготовки, то φ =1.

Рисунок 6 - Внутреннее давление Рруб, действующее на днище рубашки

Толщина стенки с учетом прибавок

.

.

Исполнительную толщину днища рубашки принимаем, согласуя с таблицей Д1 приложения Д: при диаметре 900 мм минимальная толщина стенки днища составляет 4мм, поэтому принимаем S1руб = 4 мм. Длина отбортованной части h=25 мм.

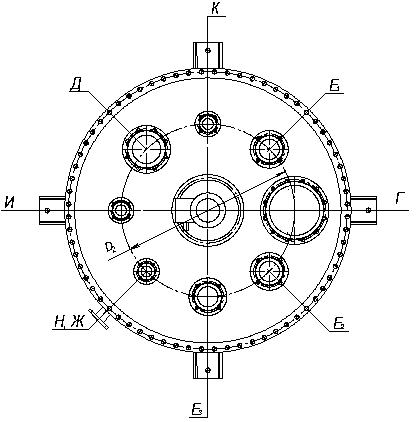

Параметры штуцеров аппарата

Аппараты имеют технологические штуцера, а также штуцера для контрольно-измерительных приборов и предохранительных устройств.

Штуцера обозначаются прописными буквами русского алфавита, их расположение на крышке аппарата показано на рисунке Ж1 приложения Ж. По табл. Ж1 приложения Ж определяем условные диаметры штуцеров аппарата - dу. Диаметр окружности, на которой расположены штуцера,

D2 = 550 мм.

На крышке аппарата расположены следующие штуцера:

Г - патрубок штуцера смотрового люка dУ = 125 мм,

Д - патрубок технологического штуцера dУ= 80 мм,

Е - патрубки технологических штуцеров dУ=50 мм,

Ж - патрубок штуцера гильзы термометра dУ=50 мм,

И - патрубок штуцера манометра dУ=50 мм,

К - патрубок штуцера предохранительного клапана dУ=50 мм.

На рубашке аппарата предусмотрены штуцера ввода и вывода теплоносителя М и Н, их диаметры условного прохода dУ=32 мм,

В нижней части днища предусмотрен сливной штуцер из стали 08Х18Н10Т (сталь из которой изготовлен аппарат) - штуцер Л, его dУ =100 мм.

В таблице Ж2 приложения Ж даны размеры фланцев штуцеров в зависимости от условного прохода и условного давления в аппарате и рубашке. Таблица нужна при выполнения чертежей аппарата.

Выбор привода

Привод мешалки состоит из мотор-редуктора, установленного на стойке, в которой крепится опора вала мешалки, вал мешалки соединяется с валом привода с помощью муфты продольно-разъемной.

По заданному числу оборотов мешалки (n=85 об/мин) и необходимой мощности элекродвигателя Р`э =834,57 Вт по таблице Н1 приложения Н принимаем мотор-редуктор типоразмера МРВ 0.4 с передаточным числом 16 и комплектующим электродвигателем типоразмера АИJ80А4 мощностью 1,1 кВт, габаритный размер электродвигателя (высота) Lдв= 300 мм. Условное обозначение мотор-редуктора МРВ04-16 1,1/85. Диаметр выходного вала мотор-редуктора 22 мм. Масса мотор-редуктора 41,3 кг.

Привод со стойкой выбираем по приложению П.

Масса стойки: 68кг,

Масса привода складывается из массы мотор-редуктора и массы стойки:

mпр = 41,3+68 = 109,3 кг

Выбор опор аппарата

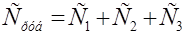

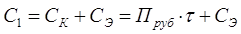

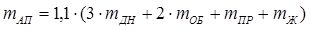

Для выбора опор необходимо определить массу всего аппарата, которую можно рассчитать по формуле:

, (48)

, (48)

где 1,1 - коэффициент, учитывающий вес неучтенных в этой формуле частей аппарата;

3 - коэффициент, учитывающий вес днища, крышки и днища рубашки;

2 - коэффициент, учитывающий вес обечайки аппарата и рубашки;

Сначала определим массы составных частей аппарата, а потом массу всего аппарата.

Массу днища определяем по таблице Д1 приложения Д.

mдн = 24,0 кг.

Масса обечайки

mоб= ρ ∙ V, (49)

где ρ - плотность металла обечайки (ρ = 7,8∙103 кг/м3),

V - объем металла, необходимого для изготовления обечайки.

V= π∙ D∙ Hоб∙ S = 3,14∙0,8∙0,55∙0,010 = 0,013816 м3. (50)

Здесь D = 0,8 м - внутренний диаметр аппарата,

Ноб = Н - 2Ндн = 950 - 2∙200 =550 мм =0,55 м

Здесь Ндн= 0,25∙D = 0,25∙800 = 200 мм =0,20 м - высота днища аппарата,

S = 0,010 м - толщина обечайки.

Тогда

mоб=7,8∙103∙0,013816= 107,7648 кг (51)

Масса mпр = 109,3 кг - вес привода

Масса жидкостной среды в аппарате

mж= 0,8∙Vап ∙ρ =0,8∙0,40 ∙1020= 326,4 кг. (52)

Здесь 0,8 - коэффициент заполнения аппарата,

Vап= 0,40 м3 - объем аппарата,

ρ=1020 кг/м3 - плотность жидкостной среды в аппарате.

Масса всего аппарата

mап= 1,1∙ (3∙mдн+2∙mоб+mпр +mж) = =1,1∙ (3∙24,0+2∙107,7648+109,3+326,4) =795,55256 кг.

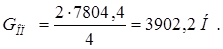

Вес аппарата

Gап = 9,81∙ mап = 9,81∙795,55256 ≈ 7804,4 Н

Обычно вертикальные аппараты устанавливаются с помощью опор на межэтажном перекрытии или на металлической раме.

В качестве опор рекомендованы опорные лапы подвесных сосудов и аппаратов (ГОСТ 26296-84 исполнения 2). Используем опорную лапу с подкладным листом для увеличения жесткости рубашки аппарата, к которой приваривается опора. Толщина подкладного листа равна толщине стенки обечайки рубашки.

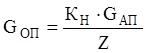

Вес, который приходится на одну опору

(53)

(53)

Здесь КН = 1,5…2 - коэффициент, учитывающий неравномерность распределения нагрузки между опорами, принимаем КН=2.

Z - количество опор.

Принимаем Z =4.

Тогда

Опору подбираем по таблице Р1 приложения Р. Принимаем лапу опорную подвесных сосудов и аппаратов с максимальной нагрузкой на одну опору 6300 Н, ее обозначение "Опорная лапа 2-6300 ГОСТ 26296-84".

Геометрические размеры опоры приведены в таблице Р1 приложения Р.

Выводы

В курсовом проекте выбран конструкционный материал для корпуса аппарата и рубашки, рассчитаны основные элементы аппарата:

определены расчетные параметры аппарата,

рассчитаны и выбраны стандартные толщины стенок обечайки корпуса, эллиптического днища и рубашки аппарата,

выбрано стандартное фланцевое соединение аппарата,

рассчитано перемешивающее устройство,

определены геометрические размеры мешалки,

рассчитана мощность на перемешивание и выбран привод аппарата,

подобраны стандартные опоры аппарата,

в результате проектирования выбран стандартный вертикальный аппарат, соответствующий ГОСТ 20680 - 75.

Список литературы

1. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. -Л.: / Машиностроение, 1970. -750с.

2. Прикладная механика. Курсовой проект. Аппарат вертикальный с механическим перемешивающим устройством / Сост.: Герасимов В.К., Лихачев А.И. - Рубежное: ИХТ ВНУ, 2008. -60 с.

3. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. - М.: Издательство стандартов, 1989. - 79 с.

4. Михалев М.Ф., Третьяков Н.П. и др. Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи. - Л.: Машиностроение, 1984. - 300 с.

5. ГОСТ 20680 - 75 Аппараты с механическими перемешивающими устройствами вертикальные.

6. Васильцов Э.А., Ушаков В.Г. Аппараты для перемешивания жидких сред: Справочное пособие. - Л., Машиностроение, 1979 - 272 с.

7. Бакланов Н.А. Перемешивание жидкостей - Л., Химия, 1979 - 64с.

8. Канторович З.Б. Основы расчета химических машин и аппаратов - М., Машгиз, 1946 - 600 с.

9. Стренк Ф. Перемешивание и аппараты с мешалками - Л., Химия, 1975 - 384с.

Приложения

Приложение А

Таблица А1 - Допускаемые напряжения  и модуль продольной

и модуль продольной

упругости Е сталей для химических аппаратов

| Марка стали | Толщина, мм |

| Е·10-5, МПа при температуре °С | ||||

| 20 | 100 | 150 | 20 | 100 | 150 | ||

| ВМСтЗсп | до 20 | 154 | 149 | 145 | 1,99 | 1,91 | 1,86 |

| свыше 20 | 140 | 134 | 131 | 1,99 | 1,91 | 1,86 | |

| 20, 20К | до 60 | 147 | 142 | 139 | 1,99 | 1,91 | 1,86 |

| 08Х18Н10Т | любая | 168 | 156 | 148 | 2,00 | 2,00 | 1,99 |

| 10Х17Н13М2Т | любая | 184 | 174 | 168 | 2,00 | 2,00 | 1,99 |

| 08Х21Н6М2Т | любая | 233 | 200 | 193 | 2,00 | 2,00 | 1,99 |

Приложение Б

Таблица Б1 - Рекомендуемые стали для химических аппаратов,

работающих в различных агрессивных средах.

| Наименование вещества | С*, % | t, ºС | ρ, кг/м3 | μ, Па∙с | Марка стали |

| Азотная кислота НNO3 | 50 | 20 | 1310 | 1,88 | 08Х18Н10Т 08Х21Н6М2Т |

| 60 | 1260 | 0,9 | |||

| 100 | 20 | 1510 | 0,8 | ||

| 100 | 1370 | 0,35 | |||

| Анилин | 3 | 20 | 1020 | 4,4 | 08Х18Н10Т 08Х21Н6М2Т |

| Дихлорэтан СН2Сℓ·СН2Сℓ | 100 | 40 | 1220 | 0,65 | 08Х18Н10Т 10Х18Н9ТА |

| 80 | 1160 | 0,42 | |||

| Едкий натр NaOH | 10 | 60 | 1090 | 0,91 | ВМСтЗсп, 20К 08Х18Н10Т 08Х21Н6М2Т |

| 30 | 100 | 1275 | 1,82 | ||

| Едкий кали КОН | 10 | 20 | 1100 | 1,86 | ВМСтЗсп, 20К |

| Серная кислота Н2SO4 | 98 | 20 | 1837 | 25,8 | ВМСтЗсп, 20К |

| олеум 20%SO3 | 60 | 1844 | 9,0 | 08Х18Н10Т 08Х21Н6М2Т 10Х17Н13М2Т | |

| Вода пресная | 20 | ВМСтЗсп, 20К, 20, П=0,05 мм/год | |||

| 100 | ВМСтЗсп, 20К, 20, П=0,1 мм/год | ||||

| 20…100 | Легированные стали П=0,000 мм/год | ||||

Примечание. Если для стали не указано значение скорости коррозии П, то следует принимать П = 0,1 мм/год. Параметры агрессивных веществ: С* - концентрация вещества, ρ - плотность, μ - коэффициент динамической вязкости, П - скорость коррозии (проницаемость).

Приложение В

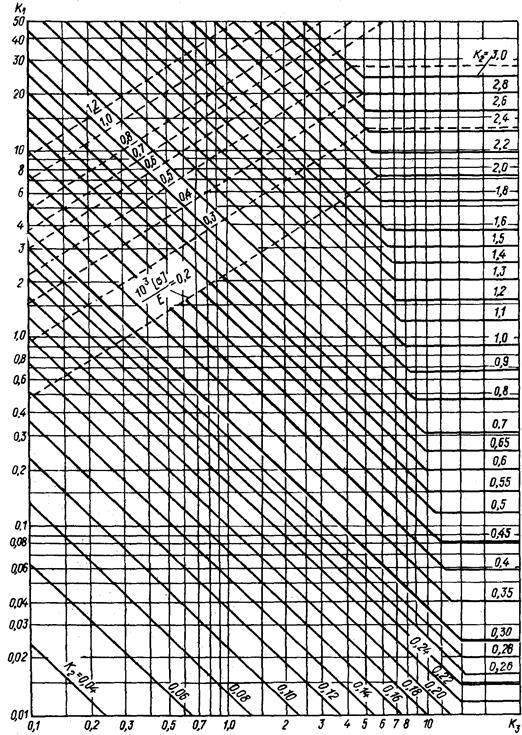

Рисунок В1 - Номограмма для коэффициента К2 в зависимости от К1 и К3

Приложение Г

Таблица Г1 - Стандартная толщина стального листа S и минусовый допуск на толщину ΔS

| S мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| ΔS мм | -0,4 | -0,5 | -0,6 | -0,8 | |||||||

Приложение Д

Рисунок Д1 - Схема днища аппарата

Таблица Д1 - Длина (высота) отбортованной части днища h1, мм,

в скобках указана масса днища в килограммах mдн, кг

| D мм | S1, мм | |||||||

| 4 | 5 | 6 | 8 | 10 | 12 | 14 | ||

| 700 | 25 (18,6) | 25 (23,4) | 25 (28,1) | 25 (37,7) | 25 (47,4) | 25 (57,1) | 25 (67,5) | |

| 800 | 25 (24,0) | 25 (30,1) | 25 (36,2) | 25 (48,5) | 25 (60,9) | 25 (73,5) | 40 (90,3) | |

| 900 | 25 (30) | 25 (37,3) | 25 (45,3) | 25 (60,7) | 25 (76,2) | 40 (95,9) | 40 (112) | |

| 1000 | - | 25 (46,2) | 25 (55,5) | 25 (74,3) | 25 (93,2) | 40 (117) | 40 (137) | |

| 1100 | - | - | 25 (66,7) | 25 (89,2) | 40 (115) | 40 (140) | 40 (164) | |

| 1200 | - | - | 25 (78,9) | 25 (105) | 40 (137) | 40 (165) | 40 (193) | |

| 1300 | - | - | 25 (95,4) | 25 (127) | 40 (159) | 40 (192) | 40 (224) | |

| 1400 | - | - | 25 (106) | 40 (146) | 40 (183) | 40 (221) | 40 (258) | |

| 1500 | - | - | 25 (121) | 40 (167) | 40 (209) | 40 (252) | 40 (295) | |

Приложение Е

Рисунок Е1 - Схема аппарата с рубашкой

Таблица Е1 - Диаметр аппарата D, диаметр рубашки DP, зазор между днищем корпуса и днищем рубашки а

| D, мм | DP, мм | а, мм |

| 700 | 800 | 30 |

| 800 | 900 | |

| 900 | 1000 | |

| 1000 | 1100 | |

| 1200 | 1300 | |

| 1400 | 1500 |

Приложение Ж

Рисунок Ж1 - Схема расположения штуцеров на крышке аппарата

Приложение Ж (Продолжение)

Таблица Ж1 - Условные проходы штуцеров аппаратов

| Диаметр корпуса D, мм | Диаметр условного прохода штуцера dу, мм | D2,мм | Вылет штуцера, мм | |||||||

| Г | Д | Е | Ж | И | К | Л | М, Н | |||

| 700 | 100 | 80 | 50 | 50 | 25 | 32 | 100 | 32 | 510 | 80 |

| 800, 900 | 125 | 80 | 50 | 50 | 32 | 50 | 100 | 32 | 550 | 80 |

| 1000, 1100 | 150 | 100 | 80 | 50 | 50 | 80 | 100 | 50 | 700 | 100 |

| 1200, 1300 | 250 | 150 | 100 | 50 | 50 | 100 | 100 | 50 | 800 | 150 |

| 1400, 1500 | 250 | 150 | 100 | 50 | 50 | 100 | 100 | 50 | 940 | 150 |

Рисунок Ж2 - Схема штуцера

Приложение Ж (Продолжение)

Таблица Ж2 - Фланцы штуцеров, трубопроводов, арматуры. Стальные, цельные, приварные по ГОСТ 12820-80РУ - условное давление, dУ - условный диаметр трубы, dН - наружный диаметр трубы, dб - диаметр болтов, Z - число болтов.

| РУ, МПа | dУ | dН | Dф | Dб | D1 | dб | Z | h, мм | h1 мм | Масса, кг | ||||||

| мм | ||||||||||||||||

| 0,3 | 25 | 32 | 100 | 75 | 75 | М10 | 4 | 10 | 2 | 0,55 | ||||||

| 0,6 | 25 | 32 | 100 | 75 | 60 | М10 | 4 | 12 | 2 | 0,64 | ||||||

| 1,0 | 25 | 32 | 115 | 85 | 68 | М12 | 4 | 12 | 2 | 0,89 | ||||||

| 0,3 | 32 | 38 | 120 | 90 | 95 | М12 | 4 | 10 | 2 | 0,79 | ||||||

| 0,6 | 32 | 38 | 120 | 90 | 70 | М12 | 4 | 13 | 2 | 1,01 | ||||||

| 1,0 | 32 | 38 | 136 | 100 | 78 | М16 | 4 | 14 | 2 | 1,40 | ||||||

| 0,3 | 50 | 59 | 140 | 110 | 110 | М12 | 4 | 10 | 3 | 1,04 | ||||||

| 0,6 | 50 | 59 | 140 | 110 | 90 | М12 | 4 | 13 | 3 | 1,33 | ||||||

| 1,0 | 50 | 59 | 160 | 125 | 102 | М16 | 4 | 15 | 3 | 2,06 | ||||||

| 0,3 | 100 | 110 | 205 | 170 | 155 | М16 | 4 | 11 | 3 | 2,14 | ||||||

| 0,6 | 100 | 110 | 205 | 170 | 148 | М16 | 4 | 15 | 3 | 2,85 | ||||||

| 1,0 | 100 | 110 | 215 | 180 | 158 | М16 | 8 | 19 | 3 | 3,96 | ||||||

| 0,3 | 150 | 154 | 260 | 225 | 202 | М16 | 8 | 13 | 3 | 3,61 | ||||||

| 0,6 | 150 | 154 | 260 | 225 | 202 | М16 | 8 | 17 | 3 | 4,39 | ||||||

| 1,0 | 150 | 154 | 280 | 240 | 212 | М20 | 8 | 21 | 3 | 6,62 | ||||||

| 0,3 | 250 | 273 | 370 | 335 | 312 | М16 | 12 | 18 | 3 | 6,95 | ||||||

| 0,6 | 250 | 273 | 370 | 335 | 312 | М18 | 12 | 18 | 3 | 7,67 | ||||||

| 1,0 | 250 | 273 | 390 | 350 | 320 | М22 | 12 | 22 | 3 | 10,65 | ||||||

Приложение Ж (Окончание)

Таблица Ж3- Фланцы стальных сварных аппаратов цельные для обечаек и днищ с внутренними базовыми размерами. Конструкция без приварной втулки (ГОСТ 28759.2-90)

| D, мм | Ру, Мпа | Испол. | Dф, мм | Dб, мм | Dшип, мм | Dпаз, мм | Dпр, мм | а, мм | b, мм | h, мм | dотв, мм | dб, мм | n, шт | Масса, кг |

| 700 | 0,3 | 3 | 820 | 780 | 743 | 12 | 25 | 15 | 23 | М20 | 24 | 21,8 | ||

| 2 | 744 | 752 | 14 | 20,8 | ||||||||||

| 0,6 | 3 | 743 | 12 | 35 | 28 | 31,8 | ||||||||

| 2 | 744 | 752 | 14 | 30,8 | ||||||||||

| 1,0 | 3 | 840 | 800 | 763 | 12 | 32 | 38 | |||||||

| 2 | 764 | 772 | 14 | 36,9 | ||||||||||

| 800 | 0,3 | 3 | 920 | 880 | 841 | 12 | 25 | 28 | 24,6 | |||||

| 2 | 842 | 852 | 14 | 23,5 | ||||||||||

| 0,6 | 3 | 841 | 12 | 35 | 32 | 35,9 | ||||||||

| 2 | 842 | 852 | 14 | 34,8 | ||||||||||

| 1,0 | 3 | 945 | 905 | 865 | 12 | 40 | 40 | 51,5 | ||||||

| 2 | 866 | 876 | 14 | 50,4 | ||||||||||

| 1000 | 0,3 | 3 | 1130 | 1090 | 1050 | 13 | 30 | 36 | 41,5 | |||||

| 2 | 1052 | 1062 | 15,5 | 39,9 | ||||||||||

| 0,6 | 3 | 1050 | 13 | 40 | 44 | 65,7 | ||||||||

| 2 | 1052 | 1062 | 15,5 | 55,1 | ||||||||||

| 1,0 | 3 | 1145 | 1105 | 1064 | 13 | 50 | 80,9 | |||||||

| 2 | 1066 | 1067 | 15,5 | 79,3 | ||||||||||

| 1200 | 0,3 | 3 | 1330 | 1290 | 13 | 35 | 58,4 | |||||||

| 2 | 1248 | 1260 | 15,5 | 56,6 | ||||||||||

| 0,6 | 3 | 13 | 45 | 76,4 | ||||||||||

| 2 | 1248 | 1260 | 15,5 | 74,6 | ||||||||||

| 1,0 | 3 | 1350 | 1310 | 13 | 60 | 121,1 | ||||||||

| 2 | 1268 | 1280 | 15,5 | 119,3 | ||||||||||

| 1400 | 0,3 | 3 | 1530 | 1490 | 13 | 35

| 48 | 68 | ||||||

| 2 | 1448 | 1460 | 15,5 | 65,9 | ||||||||||

| 0,6 | 3 | 13 | 50 | 52 | 99,2 | |||||||||

| 2 | 1448 | 1460 | 15,5 | 97,1 | ||||||||||

| 1,0 | 3 | 1550 | 1510 | 13 | 60 | 68 | 138,5 | |||||||

| 2 | 1470 | 1484 | 15,5 | 136,5 |

Примечание: Толщина прокладки для всех приведенных диаметров фланцев Sпр=2мм.

Таблица Ж4 - Стандартные длины болтов М20 по ГОСТ 7798-70

| Болт | Стандартная длина |

| М20 | …50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200, 220, 240… |

Приложение И

Схемы мешалок в корпусе аппарата и расчетные размеры

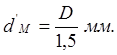

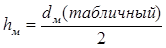

Расчетный диаметр лопастной мешалки:

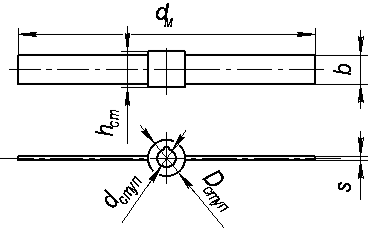

Рисунок И1 - Схема мешалки лопастной

Высота расположения мешалки над днищем аппарата

Приложение К

Размеры лопастных мешалок

Рисунок К1 - Схема лопастной мешалки

Таблица К.1 - Параметры и размеры лопастных мешалок

| dм | dступ | b | Dступ | hст | s | Масса, кг |

| 400 | 22 | 40 | 50 | 50 | 6 | 1,34 |

| 450 | 45 | 1,83 | ||||

| 500 | 25 | 50 | 63 | 70 | 8 | 2,89 |

| 560 | 56 |

| 3,40 | |||

| 630 | 32 | 64 | 80 | 4,00 | ||

| 710 | 72 | 90 | 10 | 6,30 | ||

| 800 | 45 | 80 | 90 | 7,50 | ||

|

| ||||||

Приложение Л

Стандартные диаметры валов аппаратов:

… 18, 20,22,25,28,32,36,40,45,50,56,68,71,80,90,100…

Приложение М

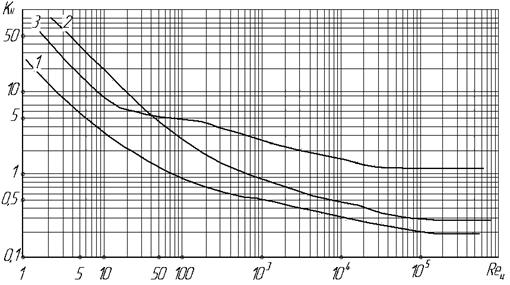

Графики для определения критерия К N для мешалок

1 - для лопастных мешалок,

2 - для якорных и рамных мешалок,

3 - для турбинных мешалок

Приложение Н

Таблица Н1 - Основные параметры и габаритные размеры

мотор-редукторов

| Число оборотов n, об/мин | Типоразмер | Передаточное число | Диаметр выходного вала dвал, мм | Комплектующий электродвигатель | Масса мотор-редуктора, кг | ||

| Типоразмер | Мощность, кВт | Габаритный размер Lдв, мм | |||||

| 180

| МРВ 02

| 7,7 |

18 | АИУ63А4 | 0,25 | 245 | 22,1 |

| АИУ63В4 | 0,37 | 245 | 22,6 | ||||

| АИУ71А4 | 0,55 | 265 | 26,1 | ||||

| АИУ71В4 | 0,75 | 265 | 27,1 | ||||

| МРВ 04 | 22 | АИУ80А4 | 1,1 | 300 | 32,6 | ||

| АИУ80В4 | 1,5 | 300 | 35,6 | ||||

| МП01-05 | 5,74 | 30 | АИМ100L6 | 2,2 | 394 | 66,5 | |

| АИМ112МА6 | 3 | 444 | 80 | ||||

| МП01-10 | 40 | АИМ112МВ6 | 4 | 444 | 84 | ||

| АИМ132S6 | 5,5 | 435 | 90 | ||||

|

37,5 | МРВ 02 | 39,6 | 18

| АИУ63А4 | 0,25 | 245 | 27,3 |

| АИУ63В4 | 0,37 | 245 | 28,3 | ||||

| АИУ71А4 | 0,55 | 265 | 31,8 | ||||

| АИУ71В4 | 0,75 | 265 | 32,8 | ||||

| МРВ 04

| 22 | АИУ80А4 | 1,1 | 300 | 28,3 | ||

| АИУ80В4 | 1,5 | 300 | 41,3 | ||||

| МП01-05 | 26,7 | 30 | АИМ100L6 | 2,2 | 394 | 66,5 | |

| АИМ112МА6 | 3 | 444 | 80 | ||||

| МП01-10 | 40 | АИМ112МВ6 | 4 | 444 | 84 | ||

| АИМ132S6 | 5,5 | 435 | 90 | ||||

| 56 | МРВ 02 | 25,2 | 18 | АИУ63А4 | 0,25 | 245 | 27,3 |

| АИУ63В4 | 0,37 | 245 | 28,3 | ||||

| АИУ71А4 | 0,55 | 265 | 31,8 | ||||

| АИУ71В4 | 0,75 | 265 | 32,8 | ||||

| МРВ 04

| 22 | АИУ80А4 | 1,1 | 300 | 28,3 | ||

| АИУ80В4 | 1,5 | 300 | 41,3 | ||||

| МП01-05 | 17,9 | 30 | АИМ100L6 | 2,2 | 394 | 66,5 | |

| АИМ112МА6 | 3 | 444 | 80 | ||||

| МП01-10 | 40 | АИМ112МВ6 | 4 | 444 | 84 | ||

| АИМ132S6 | 5,5 | 435 | 90 | ||||

| 85 | МРВ 02 | 16 | 18 | АИУ63А4 | 0,25 | 245 | 27,3 |

| АИУ63В4 | 0,37 | 245 | 28,3 | ||||

| АИУ71А4 | 0,55 | 265 | 31,8 | ||||

| АИУ71В4 | 0,75 | 265 | 32,8 | ||||

| МРВ 04

| 22 | АИУ80А4 | 1,1 | 300 | 28,3 | ||

| АИУ80В4 | 1,5 | 300 | 41,3 | ||||

| МП01-05 | 11,8 | 30 | АИМ100L6 | 2,2 | 394 | 66,5 | |

| АИМ112МА6 | 3 | 444 | 80 | ||||

| МП01-10 | 40 | АИМ112МВ6 | 4 | 444 | 84 | ||

| АИМ132S6 | 5,5 | 435 | 90 | ||||

Приложение П

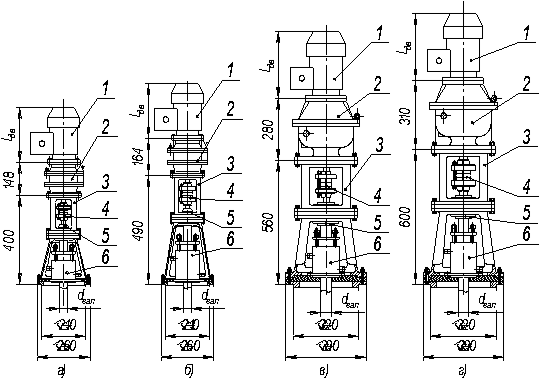

Приводы вертикальные с редукторами типоразмеров

МРВ 02, МРВ 04, МП01-05, МП01-10

Рисунок П1 - Приводы вертикальные: 1 - электродвигатель, 2 - редуктор (рис. а - типоразмер МРВ 02, рис. б - типоразмер МРВ 04, рис. в - типоразмер МП01-05, рис. г - типоразмер МП01-10), 3 - стойка вертикальная (рис. а - масса стойки 56кг, рис. б - масса стойки 68кг, рис. в - масса стойки 75кг, рис. г - масса стойки 86кг) в комплекте со стойкой поставляются: 4 - муфта продольно - разъемная по диаметру выходного вала привода, 5 - подшипниковый узел, 6 - уплотнение сальниковое.

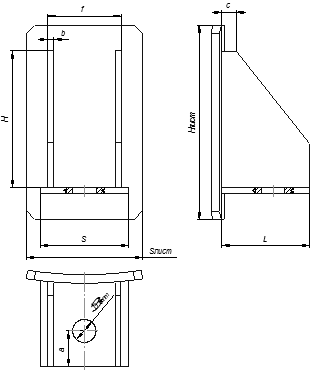

Приложение Р

Лапы опорные подвесных аппаратов

Таблица Р1 - Лапы опорные подвесных аппаратов по ГОСТ 26296-84 (Основные размеры)

| Нагрузка на лапу, Н | L | S | f | H | a | b | с | dболт | Масса лапы, кг | Нлист | Sлист |

| мм | мм | ||||||||||

| 6300 | 60 | 60 | 50 | 95 | 25 | 4 | 10 | 16 | 0,4 | 135 | 80 |

| 10000 | 80 | 80 | 65 | 125 | 30 | 4 | 15 | 24 | 0,7 | 175 | 105 |

| 16000 | 100 | 105 | 85 | 170 | 35 | 5 | 20 | 24 | 1,5 | 235 | 140 |

| 25000 | 145 | 155 | 130 | 245 | 45 | 6 | 25 | 24 | 3,8 | 355 | 210 |

| 40000 | 195 | 210 | 180 | 360 | 55 | 8 | 25 | 35 | 9,2 | 505 | 300 |

| 63000 | 240 | 240 | 215 | 430 | 65 | 8 | 25 | 35 | 13,5 | 600 | 360 |

| 100000 | 250 | 270 | 240 | 460 | 70 | 10 | 30 | 42 | 18 | 650 | 390 |

Введение

Химические аппараты предназначены для ведения в них одного или нескольких химических, физических или физико-химических процессов. Перерабатываемые в аппарате вещества могут быть в любом агрегатном состоянии и различной химической активности. Различными могут быть температурные режимы и давления.

Характер работы аппаратов бывает непрерывный и периодический, а установка их может быть стационарной (в помещении или на открытой площадке) и не стационарной (предусматривающей или допускающей перемещение аппарата).

Аппараты с перемешивающими устройствами являются наиболее распространенным видом оборудования, используемого в химической технологии для проведения различных физических и химических процессов. Выбор аппаратов с перемешивающими устройствами и конструктивные особенности аппаратов определяются характеристикой процесса, свойствами перемешиваемой среды, производительностью технологической линии, температурными параметрами процесса и давлением, при котором процесс осуществляется. Такое многообразие факторов, влияющих на выбор конструкции, затрудняют задачу оптимального проектирования аппаратов. Решение этой задачи требует знания гидродинамических, физических и химических механизмов процесса, зависит от наличия конструкционных материалов, степени разработки стандартных конструкционных решений и от возможностей расчета нетривиальных конструкций в тех случаях, когда стандартные методы конструирования становятся неприемлемыми.

Столь сложные проблемы могут быть решены лишь на основе детального изучения отдельных характеристик оборудования с тем, чтобы на этой основе выбрать те основные параметры аппарата, которые ответственны за скорость протекания процесса в целом и оказывают влияние на конструктивное его оформление.

Расчет заключается в определении конструктивных размеров аппарата и в выборе на их основе стандартной конструкции аппарата.

Исходные данные

Объем аппарата V= 0,40 м3.

Внутренний диаметр аппарата D=800 мм.

Высота корпуса аппарата Н=950 мм.

Внутреннее давление в аппарате Р= 1,0 МПа,

Давление в рубашке Рруб =0,5 МПа.

Среда в аппарате: анилин.

Концентрация вещества: С* = 3%.

Температура среды в аппарате t= 20°С.

Срок службы аппарата τ = 5 лет.

Тип мешалки: лопастная.

Число оборотов мешалки в минуту n = 85 об/мин.

Плотность: ρ = 1020 кг/м3.

Коэффициент динамической вязкости: М= 4,4 Па∙с

Марка стали: 08Х18Н10Т, любая толщина.

Скорость коррозии: П = 0,1 мм/год.

Рисунок 1 - Корпус аппарата Вода пресная: 20К.

Расчет выполняем по методике, изложенной в [1] ÷ [6].

Выбор конструкционных материалов и их механических характеристик

Согласно задания проекта применяем высоколегированную сталь 08Х18Н10Т. Это сталь аустенитного класса, обладает стойкостью почти ко всем средам, хорошо деформируется в горячем и холодном состоянии, легко сваривается. Скорость коррозии этой стали принята П=0,1 мм/год.

Допускаемые напряжения и модуль упругости.

Для стали 08Х18Н10Т (табл. Б1, приложение Б) находим:

Допускаемое напряжение при температуре 20°С [σ] 20 =168 МПа, модуль упругости Е20=2·105 МПа, при температуре 100°С значения этих характеристик следующие: [σ] 100=156 МПа =156 Н/мм2, Е100=2·105 МПа.

Для материала рубашки (сталь 20К) допускаемое напряжение и модуль упругости также находим линейным интерполированием аналогично рассмотренному:

при 20°С [σ] 20=147 МПа, Е20=1,99·105 МПа,

при 100°С [σ] 100=142 МПа, Е100=1,91·105 МПа.

Значит принимаем, при t= 20°С:

[σ] 20 =168 МПа (1)

Е20=2,00·105 МПа (2)

Дата: 2019-05-29, просмотров: 393.

, МПа при температуре °С

, МПа при температуре °С