ВВЕДЕНИЕ

В настоящее время широкое применение получил процесс селективной очистки масляных дистиллятов.

В результате процесса селективной очистки из масляных дистиллятов извлекаются такие нежелательные компоненты, как непредельные углеводороды, серосодержащие и азотсодержащие, полициклические ароматические и нефтяно-ароматические соединения с короткими боковыми цепями, а также смолистые вещества. Улучшаются важные эксплуатационные свойства масел: стабильность против окисления и вязкостно-температурные свойства. Очищенный продукт имеет меньшие плотность, вязкость, кислотность и коксуемость по сравнению с исходным сырьём. Кроме того, повышается температура застывания, и полученный продукт менее интенсивно окрашен.

Селективную очистку проводят при помощи селективных растворителей. Таковыми являются фенол, фурфурол, N-метилпиролидон. Перспективами развития процесса селективной очистки являются:

* «Дуосол» - комбинированный процесс селективной очистки и деасфальтизации. Более эффективен и экономичен, за счёт отсутствия ступени регенерации пропана. В результате получают рафинат лучшего качества и с большим выходом по сравнению с отдельными процессами селективной очистки деасфальтизации.

* Комбинирование процессов гидроочистки и селективной очистки, что приводит к повышению глубины селективной очистки (гидроочистку проводят перед селективной).

* Перспективным направлением является и замена селективной очистки процесса гидрирования и гидрокрекинга.

В данном курсовом проекте предложено рассмотреть процесс селективной очистки фенолом фракции > 490 С величаевской нефти.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

ХАРАКТЕРИСТИКА СЫРЬЯ

В качестве сырья для установки селективной очистки в данном курсовом проекте предложена фракция > 490 С величаевской нефти. Важнейшие физические свойства фракции > 490 С приведены в следующей таблице:

Показатели качества сырья. ТАБЛИЦА 1.

| Плотность | 0,9032 |

| Вязкость при температуре 50 С, сСт | 76,80 |

| Вязкость при температуре 100 С, сСт | 25,43 |

| Индекс вязкости | 105 |

| Температура застывания, С | -15 |

| Температура вспышки, С | 290 |

| Содержание серы | 0,40 |

| Коксуемость | 8,11 |

| Показатель преломления | - |

| Выход на нефть | 17,8 |

ХАРАКТЕРИСТИКА ПРОДУКТОВ ПРОЦЕССА И ИХ ПРИМЕНЕНИЕ

В результате селективной очистки получают: РАФИНАТ – целевой продукт процесса.

Показатели качества рафината. ТАБЛИЦА 2.

| Плотность | 0,8860 |

| Вязкость при температуре 50 С, сСт | 14,45 |

| Вязкость при температуре 100 С, сСт | 4,17 |

| Индекс вязкости | 110 |

| Температура застывания, С | 0 |

| Содержание серы,% | - |

| Коксуемость | - |

| Выход на нефть, % | 13,5% |

| Выход на фракцию >490 С | 71% |

ЭКСТРАКТ – остаточный продукт, содержащий все нежелательные компоненты для получаемых масел. Плотность экстракта – 0,9189. молекулярная масса экстракта рассчитана по формуле Крега [3]:

М=ρ15*44,29/1,03 - ρ15=377,8

ВЫБОР РАСТВОРИТЕЛЯ

В качестве избирательных растворителей для очистки нефтяных фракций испытано много соединений, однако, лишь немногие из них нашли практическое применение, так как растворители для данного процесса должны:

* обладать высокими избирательностью и растворяющей способностью по отношению к извлекаемым компонентам сырья при умеренных температурах, способствующих интенсивному контакту сырья с растворителем;

* плохо растворяться в смеси желательных компонентов; иметь плотность, отличающуюся от плотности сырья, для быстрого и четкого разделения фаз;

* обладать умеренной температурой кипения, отличающейся от температуры кипения сырья, что весьма важно при регенерации растворителя из образующихся фаз;

* быть химически и термически стабильным, т.е. не изменять своих свойств при эксплуатации и хранении;

* химически не взаимодействовать с компонентами очищаемого сырья;

* плохо растворяться в воде и растворять воду, не образовывать с ней азеотропных смесей;

* не вызывать коррозии аппаратуры, быть нетоксичными, неядовитыми, взрыво- и пожаробезопасными, дешевыми и недефицитными.

Практически ни один из испытанных и используемых в промышленности растворителей перечисленным требованиям полностью не отвечает. Предпочтение отдается растворителям, которые удовлетворяют большинству упомянутых требований. На современных установках селективной очистки нефтяного сырья в качестве растворителей в основном применяют фенол и фурфурол, а также парный растворитель – смесь фенола и крезола с пропаном.

Преимуществом фенола перед фурфуролом является его большая растворяющая способность в отношении полициклических ароматических углеводородов, смол и серосодержащих соединений, что особенно важно при очистке высококипящих фракций и остатков. Кратность фенола к сырью обычно меньше, чем фурфурола. Однако фенол несколько уступает фурфуролу по избирательности, в результате при равном расходе растворителя на очистку одного и того же сырья выход рафината фурфурольной очистки обычно выше, чем фенольной. Для очистки масляных фракций и деасфальтизатов из сернистой нефти используют преимущественно фенол, фурфурол более эффективен в тех случаях, когда из-за низких критических температур растворения с сырьем нельзя использовать сухой фенол, т.е. для низкокипящих фракций и фракций, обогащенных ароматическими углеводородами. Парный растворитель, т.е. смесь фенола и крезола с пропаном (селекто), используют в так называемом дуосолпроцессе, где одновременно осуществляются процессы деасфальтизации и селективной очистки. В качестве растворителя для селективной очистки используется N-метипирролидон, характеризующийся термической гидролитической стабильностью, низкими температурами застывания ( - 24 С) и кипения (206 С); он коррозионно не агрессивен, нетоксичен, обладает высокой растворяющей способностью в отношении ароматических углеводородов и высокой избирательностью. Однако масла после очистки N - метилпирролидоном несколько уступают маслам фенольной очистки по индексу вязкости и термической стабильности.

При выборе растворителя для очистки конкретного сырья учитывают результаты предварительных исследований, позволяющие установить примерные выход и качество получаемых продуктов, а также технико-экономические показатели процесса.

Характеристика растворителя.

Фенол представляет собой бесцветные кристаллы с характерным запахом. На воздухе и на свету фенол окрашивается сначала в розовый, а затем в красный цвет. В настоящее время фенол в основном получают из изопропилбензола путем окисления его кислородом воздуха и разложения образующейся гидроперекиси:

Фенол получают также при щелочном гидролизе каменноугольных смол другими методами. Ниже приведены его основные физико-химические свойства:

* Молекулярная масса 94,11

* Плотность при 25 С 1071

* Показатель преломления 1,54247

* Температура, С

* кипения 181,2

* плавления 40,97

* вспышки 79,0

* Вязкость кинематическая при 45 С, сСт 3,8

* Теплота, кДж/кг

* испарения при 181,2 С 446,2

* плавления при 40,97 С 121,6

* Теплоемкость при 45 С, кДж/кг 2,1

Фенол токсичен: отравление возможно парами, и мельчайшими кристаллами фенола, образующими при конденсации его паров на холодном воздухе. Предельно допустимая концентрация его в воздухе 0,005 мг/л. Попадание фенола на кожу вызывает ожог. Фенол легко растворим в спирте, серном эфире, бензоле и других растворителях. С водой фенол образует две несмешивающиеся жидкости – растворы фенола в воде и воды в феноле. Данные о взаимной растворимости фенола и воды при разных температурах приведены ниже:

Фенол хорошо растворяет ароматические углеводороды с короткими боковыми цепями, особенно полициклические, и смолы, молекулы которых обогащены ароматическими циклами. Азотсодержащие соединения полностью переходят в экстракт. В зависимости от качества сырья и условий очистки содержание серы в результате очистки фенолом снижается на 30-50%. Вследствие высокой растворяющей способности фенола КТР его смесей с сырьем довольно низки, что затрудняет его применение при очистке маловязких масляных дистиллятов, так как низкая температура экстракции лимитируется высокой температурой кристаллизации фенола.

РАСЧЕТ ТЕПЛООБМЕННИКА

Теплообменник нагрева сырья экстрактом, выходящим из экстрактной отпарной колонны 22 (см. схему), имеющим tн2 = 300С. Температура сырья на входе в теплообменник tн1 = 25С, а на выходе tк1 = 90С

Плотность сырья ρ15 =0,931 Плотность экстракта ρ15 =0,9569

Энтальпия сырья при температуре выхода из теплообменника qк1 =174,0 кДж/кг

Энтальпия сырья при температуре ввода в теплообменник qн1 = 57,2 кДж/кг

Энтальпия экстракта при температуре ввода в теплообменник qн2= 675,9 кДж/кг

Найдем температуру экстракта на выходе из теплообменника tк2:

Q = Gэ*(qн2 – qк2) = Gс*(qк1 – qн1)

Gс = 52696,1 кг/ч Gэ = 14227,94 кг/ч

14227,94*(675,9 - qк2) = 52696,1*(1740,0 - 57,2)

Решив это уравнение находим энтальпию потока экстракта на выходе из теплообменника qк2 = 243,31 кДж/кг и соответствующая ей tк2 = 128С

Средний перепад температур:

300С → 118С ∆tб = 210С

90С ← 25С ∆tм = 109С

Отношение ∆tб/∆tм = 210/109 = 1,9 < 2, значит

∆tб + ∆tм

τср = - ------------------ - = 159,5С

Поверхность теплообмена F:

F = Q/ K* τср = 643,145 м^2

где Q = 52696,1*(174,0 – 57,2) = 6154904,5 кДж/кг – количество тепла, предаваемое экстрактом потоку сырья; К =60 – коэф. Теплопередачи.

Выбираем кожухотрубчатый теплообменник ТК по ГОСТ 14246-79

F = 693 м^2; Lтруб = 6000 мм; Dтруб =20 мм; Число ходов по трубам 4.

РАСЧЕТ ТРУБЧАТОЙ ПЕЧИ

Определяем характерный состав топлива:

| %об | М | %об*М | %мас | |

| СН4 | 98 | 16 | 1568 | 95,87 |

| С2Н6 | 0,3 | 30 | 9 | 0,55 |

| С3Н8 | 0,2 | 44 | 8,8 | 0,54 |

| нС4Н10 | 0,1 | 58 | 5,8 | 0,35 |

| СО2 | 0,3 | 44 | 13,2 | 0,81 |

| N2 | 1,1 | 28 | 30,8 | 1,88 |

| сумма | 100 | 220 | 1635,6 | 100 |

Определяем низшую теплоту сгорания топлива (в кДж/м^3) по формуле: Qр

Qр = 360,33*СН4 + 631,8*С2Н6 + 913,8*С3Н8 + 1195*нС4Н10

где СН4, С2Н6 – содержание компонентов в топливе,% об:

Qр = 35501,89 кДж/м^3

ρо = 0,8 кг/м^3

Qр = 44180,13 кДж/кг

Определяем элементарный состав топлива в массовых процентах:

Содержание углерода = 73,29%масс

Содержание водорода = 24,24%масс

Содержание кислорода = 0,59%масс

Содержание азота = 1,88%масс

Проверка С + Н + О + N = 100%масс

Определяем теоретическое количество воздуха, необходимое для сжигания 1 кг воздуха: Lо

Lо = (0,0267*С + 0,08*Н + 0,01*(S – О)) /0,23

Lо = 16,91 кг/кг

Принимаем коэффициент избытка воздуха а = 1,05

Определяем действительное количество воздуха: Lд

Lд = а* Lо

Lд = 17,76 кг/кг

Определяем действительное количество продуктов сгорания, образующихся при сжигании 1 кг топлива:

mСО2 = 0,0367*С

mН2О = 0,09*Н

mО2 = 0,23*Lо*(а – 1)

mN2 = 0,77* Lо*а + 0,01*N

количество СО2, образующееся при сгорании 1 кг топлива: 2,69 кг/кг

количество Н2О, образующееся при сгорании 1 кг топлива: 2,18 кг/кг

количество О2, образующееся при сгорании 1 кг топлива: 0,19 кг/кг

количество N2, образующееся при сгорании 1 кг топлива: 13,69 кг/кг

Определяем количество продуктов сгорания: dm

dm = 18.76 кг/кг

Проверка dm = 1 + а*Lо dm = 18,76 кг/кг

Находим объемное количество продуктов сгорания (в м^3) на 1кг топлива (при нормальных условиях):

V СО2 = 1,37 м^3/кг

V Н2О = 2,71 м^3/кг

V О2 = 0,14 м^3/кг

V N2 = 10,95 м^3/кг

Определяем суммарный объем продуктов сгорания:

dV = 15,71 м^3/кг

Определяем плотность продуктов сгорания при 273 К и 0,1*10^5 Па:

Ρо = 1,24 кг/ м^3

Определяем энтальпию продуктов сгорания на 1 кг топлива при различных температурах:

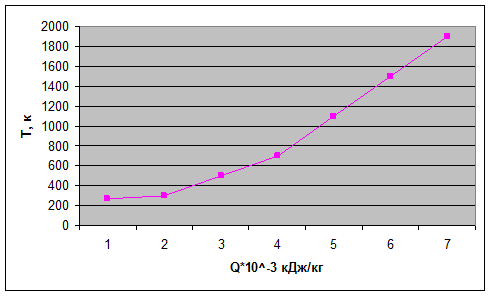

| Qт*10^-3 | 0 | 0,57 | 4,88 | 9,64 | 19,52 | 29,97 | 40,77 |

| Т, К | 273 | 300 | 500 | 700 | 1100 | 1500 | 1900 |

| Qт, кДж/кг | 0 | 566,81 | 4579,67 | 9643,27 | 19517,8 | 29949,3 | 40767,8 |

По данным этой таблицы строим график Q – T.

График зависимости температура - энтальпия

К.П.Д. печи, ее тепловая нагрузка и расхода топлива:

Потери тепла в окружающую среду в долях от Qн: 0,06

Температура дымовых газов, покидающих конвекционную камеру печи, Тух: 623 К

Энтальпия уходящих дымовых газов, qух: 8582,51 кДж/кг

Потери тепла с уходящими дымовыми газами в долях от Qн: 0, 19426

КПД печи: 0,74574

Массовая доля отгона сырья на выходе из печи, еп: 0,63

Температура сырья на выходе из печи, Твых: 573 К

Температура сырья на входе в печь, Твых: 433 К

Относительная плотность сырья (ρ20): 0,9189

Относительная плотность сырья (ρ15): 0,92271

qж = (4,187/(ρ20^1/2)) *(0.403*t + 0.000405*t^2), кДж/кг

qп = (129,58 + 0,134*Т + 0,00059*Т^2) *(4 - ρ15) – 308,99), кДж/кг

энтальпия паровой фазы сырья, qп: 922,161 кДж/кг

энтальпия жидкой фазы сырья, qж: 685,863 кДж/кг

энтальпия сырья на входе в печь, qвх: 326,25 кДж/кг

производительность печи по сырью, Gон: 139726 кг/ч

полезное тепло печи, Qпол: 7,1Е + 07 кДж/ч; или Q’пол: 19735,6 кВт

полная тепловая нагрузка печи, Qm: 9,5Е + 07; или Q’m: 26464,5 кВт

часовой расход топлива, В: 2156,45 кг/ч; или В’: 2683,58 м^3/ч

Поверхность нагрева радиантных труб и размеры камеры радиации:

температура дымовых газов на выходе из камеры радиации, Тп: 1023 К

по графику Q – T находим qТп: 18151,6 кДж/кг

потеря тепла в топке: 0,04

коэффициент эффективности,

кпд топки: 0,96

количество тепла переданного сырью в камере радиации, Qр: 5,2Е + 07 кДж/ч

или Q’р: 14532,9 кВт

теплонапряжение радиантных труб qр: 35 кВт/м^2

поверхность нагрева радиантных труб Нр: 415,225 м^2

Выбираем трубчатую печь типа ВС

ВЫВОДЫ

В ходе курсового проектирования по курсу «Технология получения масел и парафинов» была рассмотрена установка селективной очистки масляных дистиллятов фенолом фракции > 490С Величаевской нефти производительностью 430 тыс. тонн в год. Произведен технологический расчет следующих аппаратов:

- экстракционная колонна, количество тарелок 20; диаметр 4,7м;

общая высота 21,42 м

- сушильная колонна, количество тарелок 24; диаметр 4м;

общая высота 12,14 м

- теплообменник, поверхность теплообмена 693 м^2;

число ходов по трубам 4; диаметр труб 20 мм

- трубчатая печь, расход топлива 2683,58 м^3/ч;

производительность 139726 кг/ч

ЛИТЕРАТУРА

1. Черножуков Н.И. Технология переработки нефти и газа. Ч-3, И-6. Под редакцией Н.А. Гуреева, Б.И. Бондаренко. – М: Химия, 1978г.

2. Казакова Л.П. Крейн С.Э. Физико–химические основы производства нефтяных масел. - М: Химия, 1978г.

3. Сарданашвили А.Г. Львов А.И. Примеры и задачи по технологии переработки нефти и газа. И-2. Пер. и доп. - М: Химия, 1980г.

4. Нефти СССР. Справочник – М: Химия.

5. Справочник нефтепереработчика. Под редакцией Г.А. Ластовкин, Г.А. Радченко, М.Г. Рудина. – Л: Химия, 1986г

6. Кузнецов А.А. Кагерманов С.М. Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. – М: Химия, 1974г.

Приложение

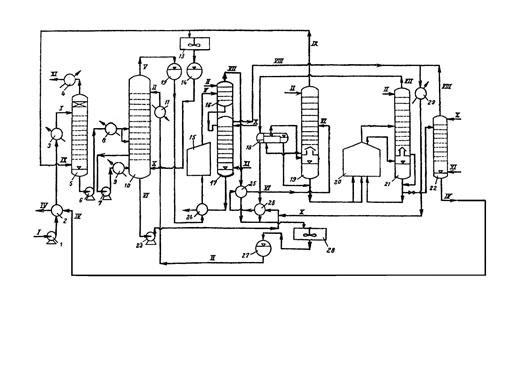

Технологическая схема типовой установки селективной очистки масляного сырья фенолом.

Фракция нефти более 490 С насосом 1 прокачивается через теплообменники 2, где нагревается горячим экстрактом до температуры около 90 С, и паровой подогреватель 3 и с температурой 110 – 115 С подается на верхнюю тарелку абсорбера 5. Подача сырья регулируется в зависимости от уровня жидкости в абсорбере регулятором расхода, клапан которого установлен на выходе насоса 1. Вниз абсорбера поступают пары азеотропной смеси. Сырье стекает по тарелкам абсорбера и, встречаясь с поднимающимися навстречу сырью парами, поглощает фенол. Пары воды сверху абсорбера выводятся в конденсатор-холодильник 4, конденсат собирается в приемнике, откуда направляется на производство перегретого водяного пара.

Сырье с абсорбированным в нем фенолом забирается снизу абсорбера насосом 6, охлаждается в холодильнике 8 до требуемой температуры и вводится в среднюю часть Экстракционной колонны 10. Наверх этой колонны из приемника 27 подается фенол предварительно нагретый в паровом подогревателе 11. Для снижения растворяющей способности фенола в нижнюю часть колонны 10 из емкости 14 предусмотрена подача фенольной воды.

Для равномерного распределения потоков по сечению колонны жидкости вводят в колонну через маточники. Температура растворов в верхней и средней частях колонны регулируется нагревом сырья и фенола. Необходимая температура низа колонны регулируется, главным образом, циркуляцией части экстрактного раствора насосом 7 через холодильники 9. В экстракционной колонне образуется два слоя: рафинатный и экстрактный. Независимо от качества очищаемого сырья уровень раздела фаз поддерживается в колонне при помощи дифманометрического или электрического уровнемера немного выше распределителя сырья.

Рафинатный раствор, содержащий до 20% фенола, сверху колонны 10 поступает в промежуточный приемник 12, откуда направляется в секцию регенерации растворителя. Экстрактный раствор, содержащий фенол, экстракт и практически всю вводимую в колонну воду, поступает снизу колонны 10 на прием насоса 23, при помощи которого он подается в секцию регенерации растворителя.

Ренегерация растворителя из рафинатного раствора.

Рафинатный раствор из приемника 12 через теплообменники 24, где нагревается отходящим с установки рафинатом, поступает в змеевики трубчатой печи 15. С температурой 260-290 С парожидкостная смесь поступает в среднюю часть испарительной рафинатной колонны 16. Из нее основная масса фенола уходит в виде паров. Для предотвращения уноса рафината с парами фенола и более четкого отделения от рафината колонна оборудована колпачковыми тарелками (6-7штук). В качестве орошения в колонну 16 подается фенол. Давление в колонне 16 составляет 0,13-0,16 МПа (1,3-1,6 кгс/см ). Пары фенола сверху этой колонны конденсируются и охлаждаются в теплообменнике 25 и воздушном холодильнике 28; конденсат поступает в приемник безводного фенола 27.

Раствор рафината с небольшим содержанием фенола (2-3%) перетекает в отпарную колонну 17, где остатки фенола отгоняются острым паром, подаваемым вниз колонны. Пары воды и фенола сверху колонны 17 поступают в конденсатор 29, конденсат вместе с экстрактным раствором направляется в сушильную камеру 17 откачивается через теплообменник 24 и концевой холодильник в резервуарный парк.

Ренегерация растворителя из экстракционного раствора.

Экстрактный раствор отводится насосом 23 из колонны 10, прокачивается через теплообменник 26, обогреваемый конденсатом паров фенола из колонны 21, теплообменник 25, где нагрев осуществляется теплом конденсации паров фенола из колонны 16, и с температурой 120-130 С поступает в сушильную камеру 19. В этой колонне экстрактный раствор обезвоживается: разделяется на пары азеотропной смеси фенола и воды и остаток, состоящий из экстракта с основной массой фенола.

Часть паров азеотропной смеси сверху колонны 19 направляется в абсорбер 5, другая часть паров поступает в воздушный конденсатор-холодильник 13, где они конденсируются и в виде фенольной воды собираются в преемнике 14. Раствор экстракта собирается на полуглухой тарелке внутри колонны 19 и отсюда самотеком перетекает в кипятильник 18 возвращаются в колонну 19 под полуглухую тарелку; экстрактный раствор снизу кипятильника присоединяется к экстрактному раствору, выводимому из нижней части колонны 19. Снизу колонны 19 обезвоженный экстрактный раствор прокачивается через часть змеевиков печи 20, где нагревается до 250-280 С, и поступает в испарительную экстрактную колонну 21. При необходимости часть раствора из печи 20 возвращается в колонну 19.

В колонне 21, работающей под давлением 0,2-0,3 МПа, выделяется почти весь фенол, пары которого конденсируются в кипятильнике 18, охлаждаются в теплообменнике 26 и холодильнике 28, откуда фенол поступает в приемник сухого фенола 27. Дополнительное количество тепла в колонну 21 вводится раствором экстракта, циркулирующим с полуглухой тарелки, и снизу колонны через печь 20. Горячий поток поступает под полуглухую тарелку с температурой 330-340 С. В качестве орошения наверх колонны подается фенол.

Экстрактный раствор снизу колонны 21 поступает в отпарную колонну 22. Для отгона остатков фенола вниз колонны подается острый пар; в качестве орошения наверх колонны вводится фенольная вода. Пары фенола и воды, выходящие сверху колонны 22, конденсируются в конденсаторе-холодильнике 29; конденсат направляется в сушильную колонну 19. Снизу колонны 22 экстракт откачивается через сырьевой теплообменник 2 и концевой холодильник в резервуарный парк.

ВВЕДЕНИЕ

В настоящее время широкое применение получил процесс селективной очистки масляных дистиллятов.

В результате процесса селективной очистки из масляных дистиллятов извлекаются такие нежелательные компоненты, как непредельные углеводороды, серосодержащие и азотсодержащие, полициклические ароматические и нефтяно-ароматические соединения с короткими боковыми цепями, а также смолистые вещества. Улучшаются важные эксплуатационные свойства масел: стабильность против окисления и вязкостно-температурные свойства. Очищенный продукт имеет меньшие плотность, вязкость, кислотность и коксуемость по сравнению с исходным сырьём. Кроме того, повышается температура застывания, и полученный продукт менее интенсивно окрашен.

Селективную очистку проводят при помощи селективных растворителей. Таковыми являются фенол, фурфурол, N-метилпиролидон. Перспективами развития процесса селективной очистки являются:

* «Дуосол» - комбинированный процесс селективной очистки и деасфальтизации. Более эффективен и экономичен, за счёт отсутствия ступени регенерации пропана. В результате получают рафинат лучшего качества и с большим выходом по сравнению с отдельными процессами селективной очистки деасфальтизации.

* Комбинирование процессов гидроочистки и селективной очистки, что приводит к повышению глубины селективной очистки (гидроочистку проводят перед селективной).

* Перспективным направлением является и замена селективной очистки процесса гидрирования и гидрокрекинга.

В данном курсовом проекте предложено рассмотреть процесс селективной очистки фенолом фракции > 490 С величаевской нефти.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

ХАРАКТЕРИСТИКА СЫРЬЯ

В качестве сырья для установки селективной очистки в данном курсовом проекте предложена фракция > 490 С величаевской нефти. Важнейшие физические свойства фракции > 490 С приведены в следующей таблице:

Показатели качества сырья. ТАБЛИЦА 1.

| Плотность | 0,9032 |

| Вязкость при температуре 50 С, сСт | 76,80 |

| Вязкость при температуре 100 С, сСт | 25,43 |

| Индекс вязкости | 105 |

| Температура застывания, С | -15 |

| Температура вспышки, С | 290 |

| Содержание серы | 0,40 |

| Коксуемость | 8,11 |

| Показатель преломления | - |

| Выход на нефть | 17,8 |

Дата: 2019-05-29, просмотров: 287.