Содержание

1. Введение

2. Исследовательская часть

2.1 Подбор носителя, культуры микроорганизмов и метода иммобилизации

2.1.1 Методы иммобилизации клеток микроорганизмов

2.1.2 Адсорбционная иммобилизация микроорганизмов

2.1.3 Виды адсорбентов

2.1.4 Приемы адсорбционной иммобилизации клеток микроорганизмов

2.1.5 Выделение и культивирование микроорганизмов

2.1.6 Иммобилизация микроорганизмов

2.2 Разработка лабораторной установки

2.3 Отработка режимов иммобилизации и очистки

3. Разработка технологической схемы очистки

4. Расчет материальных потоков

5. Разработка и расчет промышленного аппарата

5.1 Технологический расчет

5.2 Механические расчеты

6. Расчет и подбор вспомогательного оборудования

7. Технико-экономические расчеты

7.1 Технологическая схема производства

7.2 Расчет производственной мощности

7.3 Расчет капитальных затрат

7.4 Расчет годовых эксплуатационных затрат

7.5 Проектная калькуляция себестоимости очистки

7.6 Расчет ежегодной экономии на платежах предприятия при снижении выбросов вредных веществ в сточные воды.

7.7 Расчет основных технико-экономических показателей

8. Безопасность жизнедеятельности.

8.1 Анализ опасных и вредных производственных факторов

8.2 Классификация производства

8.3 Мероприятия по безопасному выполнению работ

8.3.1 Общие мероприятия

8.3.2 Порядок допуска к выполнению работ

8.3.3 Организация контроля за состоянием охраны труда

8.3.4 Применение средств индивидуальной защиты работников

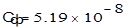

8.5 Расчет заземляющего устройства электропривода насоса

Введение

Обезвреживание разнообразных органических отходов, жидких стоков производственных предприятий все чаще проводится с помощью микробиологических методов. Наиболее широко применяются микроорганизмы – деструкторы, которые используют кислород воздуха для окисления различных органических соединений. Такие аэробные методы очистки реализуются, в основном, в аэротенках, главные недостатки которых — необходимость перемещения биомассы (активного ила) и удаления избыточных ее количеств. Чтобы избежать этих недостатков и реализовать проточный принцип очистки, применяют иммобилизацию микроорганизмов на различных носителях.

Целью работы был подбор методов и расчет аппарата для очитки сточных вод от фенола и нефтепродуктов. Фенол и его производные (особенно галоген-производные, диоксины) являются крайне токсичными соединениями. Их ПДК составляют тысячные доли миллиграмма на литр. В то же время масштабы выбросов фенола и его производных говорят о необходимости разработки эффективного метода их утилизации. Основными поставщиками фенола в окружающую среду являются ЦБК, предприятия – производители кабельно – проводниковой продукции, фенол- формальдегидных смол, фанеры, пластика. Микроорганизмы-деструкторы были выделены из активного ила очистных сооружений города Перми. Выделение и культивирование бактерий производили на среде Е при 37°С с содержанием фенола 0,1 мг/л.

Поскольку фенол является трудноокисляемым соединением, был предложен биосорбционный метод очистки, позволяющий снизить токсическое действие фенола на микроорганизмы и повысить скорость разложения нефтепродуктов.

Отработаны методы выделения и культивирования микроорганизмов-деструкторов фенола и нефтепродуктов. Иммобилизацию производили сорбционным методом без использования модифицирующих реагентов. Полученный иммобилизованный сорбент обладает повышенной окислительной активностью по сравнению со свободно растущими клетками.

В качестве носителя для иммобилизации был предложен березовый активированный уголь марки БАУ-4, так как он обладает высокой сорбционной емкостью, как по нефтепродуктам, так и по клеткам микроорганизмов. Поскольку размеры частиц активированного угля не превышают 5 мм, для реализации процесса был предложен аппарат с псевдоожиженным слоем.

В результате экспериментов были определены удельные скорости окисления загрязняющих веществ, и они составили 0,2 и 5 г/кг*сут для фенола и нефтепродуктов соответственно. При этом скорость окисления фенола иммобилизованными клетками превосходит аналогичный показатель для активного ила примерно в 1,5 раза.

С использованием полученных кинетических характеристик биосорбента был спроектирован аппарат для очистки производственных сточных вод объемом 15 м3 и производительностью 7000 м3/сут.

Установка для очистки сточных вод состоит из двух колонных аппаратов и циркуляционного насоса. Колонные аппараты разделены на две зоны: аэрационную и биосорбционную, расположенных коаксиально. В аэрационной зоне происходит насыщение подаваемых сточных вод кислородом, а в биосорбционной зоне – очистка вод от загрязнителей в псевдоожиженном слое биосорбента. Циркуляционный насос обеспечивает стабильность кипящего слоя при колебаниях расхода сточных вод, а так же их разбавление.

Данная установка позволяет эффективно удалять из сточных вод фенол и нефтепродукты и может быть использована как для очистки производственных сточных вод, так и в системах оборотного водоснабжения.

Исследовательская часть

Виды адсорбентов

Адсорбенты для иммобилизации могут быть органическими или неорганическими, природными, искусственными, синтетическими. Используют также комбинированные адсорбенты, представляющие собой подложку из одного материала с поверхностным слоем (пленкой) из другого. Поверхностный слой может быть привитым или нанесенным, он может формироваться и из материала подложки после ее физической или химической обработки (промывка, травление, обработка кислотой или щелочью, карбонизация, термообработка, обработка электроразрядом и т.д.).

Расчет материальных потоков

Исходные данные:

Сточная вода  м3/сут

м3/сут  м3/с

м3/с

Загрязняющие вещества:

фенол

НП (нефтепродукты)

ПДК (предельно допустимые концентрации), для водоемов рыбо-хозяйственного назначения:

Фенол – 0,001 мг/л

Нефтепродукты – 0,05 мг/л

Носитель:

Активированный уголь марки БАУ-4 плотностью

Насыпная плотность: r=650

Расчет:

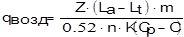

1. Найдем расход воздуха

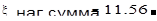

Так как концентрации загрязняющих веществ очень низки, принимаем La =300, La – БПКполн поступающих сточных вод;

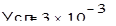

Lt=3, Lt – БПКполн очищенных сточных вод.

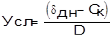

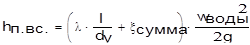

Удельное количество воздуха, необходимое для окисления органических веществ рассчитываем по формуле:

При полной очистке (БПКполн <10) Z=1.1;

M=0.5 – коэффициент, учитывающий повышение степени использования кислорода;

K=7,88 – коэффициент, зависящий от глубины погружения; подбирается по высоте аппарата, K=7,88 при h=15.8 м – (см. главу 5);

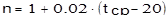

tср= 16°C – средняя температура поступающих сточных вод;

;n=0.92 –коэффициент, учитывающий температуру сточной воды;

;n=0.92 –коэффициент, учитывающий температуру сточной воды;

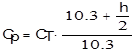

-средняя концентрация кислорода в биосорбере;

-средняя концентрация кислорода в биосорбере;

СТ=9,82  -растворимость в воде кислорода воздуха при данной температуре;

-растворимость в воде кислорода воздуха при данной температуре;

Расчетная концентрация кислорода в биосорбере будет равна:

Cp =17.352

Cp =17.352

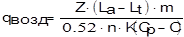

Тогда удельный расход воздуха для окисления органических веществ равен:

q возд =2,82 м3/м3 сточной воды;

q возд =2,82 м3/м3 сточной воды;

Расход воздуха на процесс биологической очистки равен:

Qвозд=0,2286 м3/с.

Qвозд=0,2286 м3/с.

Qсут= Qвозд·24·3600=19751,04 м3/с.

2. Поскольку данные о наличии в поступающей сточной воде других загрязняющих веществ, а именно соединений азота и фосфора, отсутствуют, считаем, что их содержание находится на уровне, достаточном для развития микроорганизмов.

3. Материальный баланс жидкой фазы.

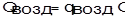

Процесс полного окисления загрязняющих веществ происходит в соответствии с уравнениями:

Фенол: C6H5OH + 7O2à6CO2 + 3H2O

Нефтепродукты (в пересчете на С15): C15H32 + 23O2à15CO2 + 16H2O

Считаем, что количество образовавшейся биомассы незначительно, и весь субстрат целиком превращается в продукт.

Массовый расход поступающих загрязнений:

Mф.п=Gсут·Сф=7000·0,056·10-3=0,392 кг/сут

MНП.п=Gсут·СНП=7000·3·10-3=21 кг/сут

Массовый расход сбрасываемых загрязнений:

Mф.с=Gсут·ПДКф=7000·0,001·10-3=0,007 кг/сут

MНП.с=Gсут·ПДКНП=7000·0,05·10-3=0,35 кг/сут

Массовый расход разложившихся загрязнений:

Mф= Mф.п - Mф.с =0,392-0,007=0,385 кг/сут

MНП= MНП.п - MНП.с =21-0,35=20,65 кг/сут

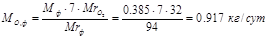

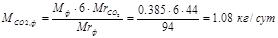

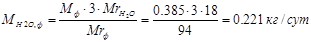

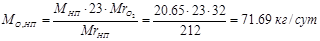

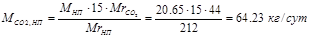

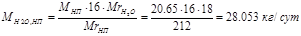

Тогда по уравнениям реакций получаем следующие массовые расходы веществ:

Массовый расход выделяющейся при окислении воды:

МH2O.р= МH2O.ф + МH2O.НП=0,221+28,053=28,274 кг/сут.

Массовый расход очищенной воды:

МH2O.оч= МH2O.п+ МH2O.р =6999978,608+28,274=7000006,882 кг/сут.

4. Материальный баланс газовой фазы.

На аэрацию подается воздух следующего состава (по массе):

О2 – 23,3%; N2 – 76,7%. Массовый расход компонентов воздуха:

Q м.сут = Qсут ·ρвозд=19751,04·1,226=24214,78 кг/сут

MО2.п= Q м.сут ·СО2=24214,78 ·0,233=5642 кг /сут

MN2.п= Qсут ·СN2=24214,78 ·0,767=18572,78 кг/сут

В отработанном воздухе будут следующие компоненты: СО2, О2,N2.

Массовые расходы омпонентов:

MCO2= MCO2.ф + MCO2.НП=1,08+64,23=65,31кг/сут

MO2= MО2.п -MO.ф - MO.НП=5642-0,917-71,69=5569,39 кг/сут

MN2= 18572,73 кг/сут., азот не участвует в реакциях.

5. Составляем по расчетным данным таблицу материального баланса:

Таблица 2. Материальный баланс очистки сточной воды.

| Приход | Расход | ||||

| Содержание, % | Массовый расход, кг/сут | Содержание, % | Массовый расход, кг/сут | ||

| 1. Сточная вода: | 1. Очищенная вода: | ||||

| Фенол | 5,6·10-6 | 0,392 | Фенол | 1·10-7 | 0,07 |

| Нефтепродукты | 3·10-4 | 21 | Нефтепродукты | 5·10-6 | 0,35 |

| Вода | 99,9997 | 6999978,608 | Вода | 99,999995 | 7000006,88 |

| Итого: | 100 | 7·106 | Итого: | 100 | 7000007,3 |

| 2. Воздух: | 2. Отработанный воздух: | ||||

| О2 | 23,3 | 5642 | О2 | 5569,39 | |

| N2 | 76,7 | 18572,78 | N2 | 18572,78 | |

| Итого: | 100 | 24214,78 | СО2 | 65,31 | |

| Итого: | 100 | 24207,48 | |||

| Итого: | 7024214,78 | 7024214,78 | |||

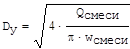

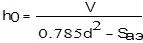

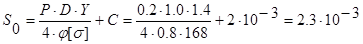

Технологический расчет

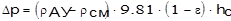

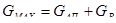

1. Найдем плотность сточной воды:

Объемные концентрации загрязняющих веществ:

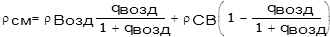

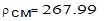

2. Плотность поступающей смеси:

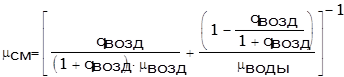

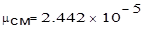

3. Вязкость смеси:

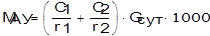

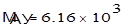

4. Необходимое количество биосорбена рассчитывается по формуле:

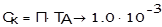

Объем насадки:

м3

м3

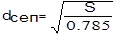

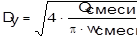

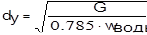

5. Рассчитаем диаметр насадки:

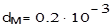

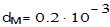

- средний диаметр частиц носителя

- средний диаметр частиц носителя

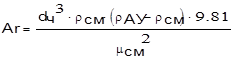

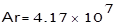

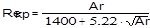

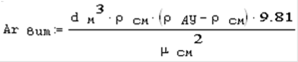

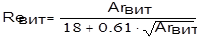

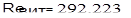

Критерий Архимеда:

Критерий Рейнольдса:

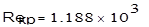

Критическая скорость:

м/с

м/с

Принимаем коэффициент псевдоожижения  по литературным данным [4] более высокий коэффициент экономически невыгоден, К=1,5...2

по литературным данным [4] более высокий коэффициент экономически невыгоден, К=1,5...2

Тогда реальная скорость составит:

м/с

м/с

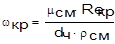

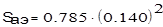

Площадь сечения

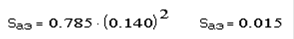

6. Диаметр аэрационной камеры.

Скорость газа принимаем равной 15 м/с:

- напорный аэратор захватывает 1,5-2 объема воздуха на каждый объем жидкости.

- напорный аэратор захватывает 1,5-2 объема воздуха на каждый объем жидкости.

-объемный расход газа;

-объемный расход газа;

Принимаем

По литературным данным [4] объем газожидкостной смеси увеличивается в 1,5 раза по сравнению с объемом поступающей жидкости.

Принимаем

С учетом зоны аэрации (наружный диаметр аэрационной трубы равен 140):

S=0.754 м

S=0.754 м

d=0.988 м

d=0.988 м

Принимаем по нормальному ряду d=1 м.

Реальная скорость будет равна:

м/c

м/c

Тогда коэффициент псевдоожижения равен:

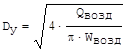

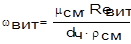

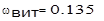

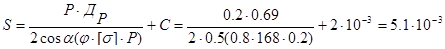

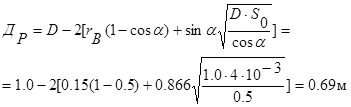

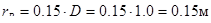

7. Найдем скорость витания наименьших частиц

- минимальный диаметр частиц носителя

- минимальный диаметр частиц носителя

Площадь сечения

С учетом зоны аэрации:

-минимальный диаметр зоны сепарации

-минимальный диаметр зоны сепарации

Принимаем  м

м

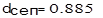

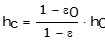

8. Высота слоя неподвижной насадки

9. Высота взвешенного слоя

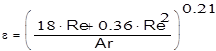

Порозность слоя

Порозность неподвижного слоя

Принимаем высоту слоя

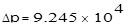

10. Гидравлическое сопротивление слоя

11.

По литературным данным [1] высоту сепарационного пространства принимают не менее 1,5 м.

Принимаем

Принимаем высоту аппарата

Разбиваем аппарат на 2 колонны, принимаем первую колонну высотой 8 м.

Так как при расчете удельного расхода воздуха, требуемого для окисления требуется знать высоту аппарата, которую можно узнать, только после проведения всех необходимых расчетов, то вначале принимают некоторую высоту аппарата, а затем, получив реальное значение, корректируют начальное значение высоты. Таким образом, точное значение высоты аппарата получается лишь методом подбора и многократного проведения весьма трудоемких рассчетов

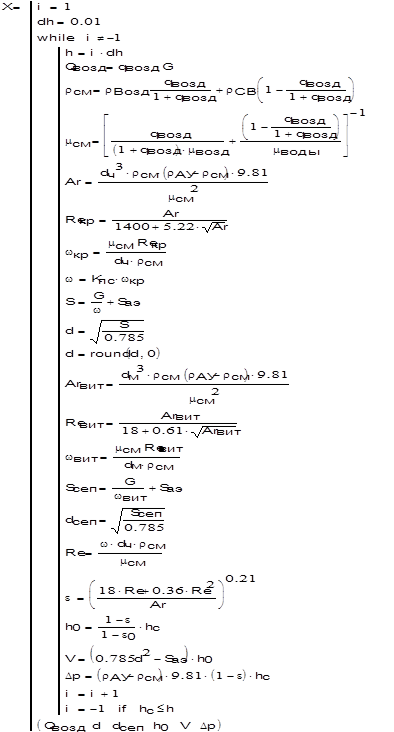

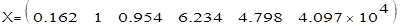

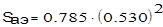

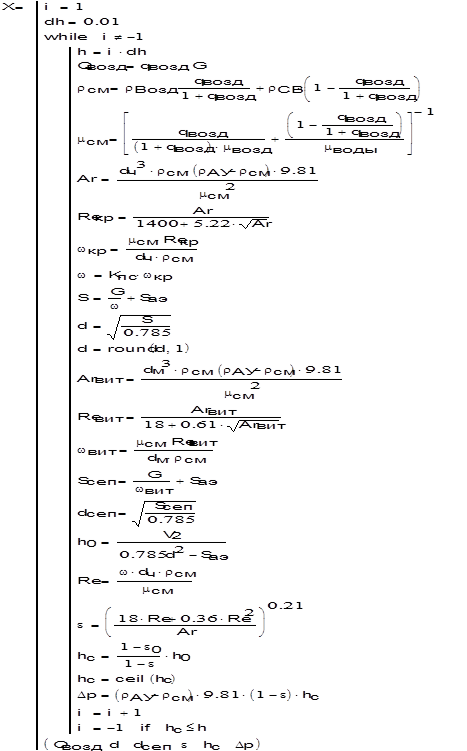

С целью сократить время расчета все дальнейшие вычисления производились в программе MathCad Professional с использованием циклических процедур. Таким образом, составленная программа сама выполняет подстановку значений высоты аппарата и находит ее точную величину.

Далее приведен текст программы для расчета параметров биосорберов I и II ступеней. Программа выполнена на основе формул представленных выше, и с использованием тех же стандартных обозначений величин.

Программа.

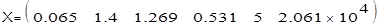

Расчет биосорбера I ступени.

С учетом зоны аэрации (диаметр аэрационной трубы равен 140):

hсеп=2 м - высота сепарационного пространства.

Принимаем высоту аппарата

h=hc+hсеп=8+2=10 м.

Во второй колонне будет сорбента:

Жидкость во вторую аэрационную колонну поступает самотеком.

Используется аэратор типа шахтного водосброса;

- удельный расход воздуха в м3/м3 жидкости, рекомендуемый для данного типа аэраторов [4]. При этом объем газожидкостной смеси составляет 1,0-1,2 объема жидкости (принимаем 1,1).

- удельный расход воздуха в м3/м3 жидкости, рекомендуемый для данного типа аэраторов [4]. При этом объем газожидкостной смеси составляет 1,0-1,2 объема жидкости (принимаем 1,1).

м3/с

м3/с

Принимаем

С учетом зоны аэрации (наружный диаметр аэрационной трубы равен 530):

м2

м2

- высота сепарационного пространства.

- высота сепарационного пространства.

Принимаем высоту аппарата

Гидравлическое сопротивление насадки в аппаратах:

Диаметр газового трубопровода во 2 аппарате:

мм.

мм.

Принимаем dу=80 мм.

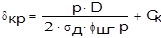

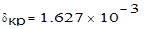

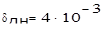

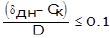

Механические расчеты

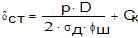

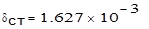

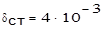

Расчет толщины обечайки

м - внутренний диаметр обечайки;

м - внутренний диаметр обечайки;

(MПа) - давление в аппарате;

(MПа) - давление в аппарате;

В аппарате находится коррозионная среда (водно-воздушная смесь), и хотя содержание органических примесей невелико, микроорганизмы, развивающиеся на насадке, увеличивают скорость коррозии металла. Из условия коррозионной стойкости [3] выбираем материал обечайки (днища, крыши) - сталь Х18Н10Т co скоростью проникновения коррозии

МН/м2 - допускаемое напряжение для стали марки Х18Н10Т при Т=20°C;

МН/м2 - допускаемое напряжение для стали марки Х18Н10Т при Т=20°C;

Срок эксплуатации аппарата:

Прибавка к расчетной толщине стенки аппарата определяется по формуле:

Поправка С находится в пределах допустимых величин

Коэффициент прочности сварного продольного шва:

Выбираем двусторонний стыковой шов при автоматической сварке

Принимаем по нормальному ряду

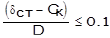

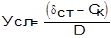

Границей применимости формулы является условие:

Условие выполняется:

Допускаемое избыточное давление в обечайке можно определить из формулы:

Расчет толщины днища:

Для аппаратов диаметром 273 – 3000 мм, работающих под давлением, рекомендуется применять конические днища с углами при вершине 60° (ГОСТ 12619-78). Днища могут быть изготовлены с толщиной стенки от 4 до 30 мм.

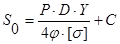

Толщину стенки конического днища определяем вначале по напряжениям изгиба в тороидальном переходе по формуле:

,

,

где Р - давление на стенки днища, МПа. Для стандартных конических днищ с α=60º Y=1.4

Коэффициент прочности кольцевого шва  принимается равным 0.8 для стыкового кольцевого шва, свариваемого с одной стороны.

принимается равным 0.8 для стыкового кольцевого шва, свариваемого с одной стороны.

м

м

Принимаем  мм.

мм.

Толщина стенки конической части днища определяется по формуле:

м,

м,

где ДР - расчетный диаметр конического днища,

;

;  .

.

Для окончательного исполнения принимаем S=6 мм.

Расчет толщины крышки:

Выбираем стандартную эллиптическую крышку.

Толщина крышки равна (м):

Принимаем по нормальному ряду

Требуемое условие выполняется:

Конструкция опоры была выбрана цилиндрической, т.к. этот тип конструкции опоры является стандартной для колонных аппаратов.

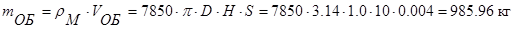

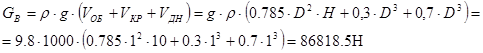

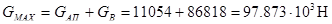

Определяем максимальный вес аппарата в условиях гидравлического испытания (аппарат заполнен водой):

где GАП – вес аппарата,

где тОБ –масса обечайки, кг,

тКР - масса крышки ( при S2=4 мм и D=1000 мм тКР=46,2 кг);

тДН – масса эллиптического днища( при S3=4 мм и D=1000 мм тДН=46,47кг);

тДОП – масса дополнительных деталей (по рекомендации принимаем как 5% от массы обечайки, тДОП=49,3 кг);

GВ – вес воды в аппарате.

Максимальный вес аппарата:

Выбираем стандартную опору высотой 2м и диаметром 1,0 м. Опора крепится к бетонному основанию болтами M24 в количестве 36 штук Толщина стенки опоры 6 мм.

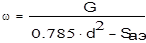

Расчет насоса

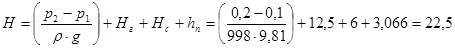

Подбираем насос для перекачивания воды при температуре 20°C из открытой емкости в аппарат, работающий под атмосферным давлением.

Расход воды 0.081 м3/с. Геометрическая высота подъема воды 12,5 м. Длина трубопровода на линии всасывания 10 м, на линии нагнетания 15 м. На линии нагнетания имеются 4 отвода под углом 90 градусов с радиусом поворота, равным 6 диаметрам трубы, и 2 нормальных вентиля. На всасывающем участке трубопровода установлено 2 прямоточных вентиля, имеется 4 отвода под углом 90 градусов с радиусом поворота, равным 6 диаметрам трубы.

а) Выбор трубопровода.

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения воды, равную 2 м/с.

Тогда диаметр входного трубопровода (условный проход фланцев) в аэратор для воды равен:

(м)

(м)

Принимаем  м.

м.

Примем, что трубопровод стальной, коррозия незначительна.

б). Определение потерь на трение и местные сопротивления.

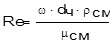

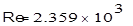

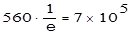

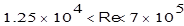

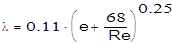

Находим критерий Рейнольдса:

Т.е. режим турбулентный. Абсолютную шероховатость трубопровода принимаем:  (м)

(м)

Далее получим:

Таким образом в трубопроводе имеет место смешанное трение, и расчет коэффициента трения λ следует проводить по формуле:

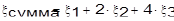

Определим сумму коэффициентов местных сопротивлений отдельно для всасывающей и нагнетательной линий.

Для всасывающей линии:

- Вход в трубу (принимаем с острыми краями):

- Прямоточные вентили: для d=250 м ε=0.32

- Отводы: коэффициент А=1, коэффициент В=0,09;

Сумма коэффициентов местных сопротивлений во всасывающей линии:

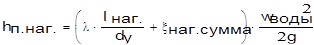

Потерянный напор во всасывающей линии находим по формуле:

Для нагнетательной линии:

- Отводы под углом 90:

- Нормальные вентили: для d=0.25 м ε =5,1

- 4). Выход из трубы:

Сумма коэффициентов местных сопротивлений в нагнетательной линии:

Потерянный напор в нагнетательной линии находим по формуле:

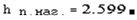

Общие потери напора:

м

м

в). Выбор насоса.

Находим напор насоса по формуле (м вод. столба):

м H=22,5 м.

м H=22,5 м.

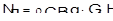

Подобный напор обеспечивается центробежными насосами. Учитывая, что центробежные насосы широко распространены в промышленности ввиду достаточно высокого к.п.д., компакстности и удобства комбинирования с электродвигателями, выбираем для последующего рассмотрения именно этот насос. Полезную мощность насоса определим по формуле:

Nп=1,784·104 (Вт)

Nп=1,784·104 (Вт)

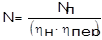

Для центробежного насоса средней производительности:

Находим мощность, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы:

Находим мощность, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы:

N=2.974·104 (Вт)

N=2.974·104 (Вт)  м3/ч

м3/ч

По ГОСТ 11379-80 устанавливаем, что заданным подаче и напору больше всего соответствует центробежный динамический насос марки СД 450/22,5, для которого в оптимальных условиях работы Q=450 м3/ч, Н=22,5 м,  =0,78, допускаемая высота всасывания 10м. Насос обеспечен электродвигателем МО280S6 номинальной мощностью 75 кВт. Частота вращения вала 960 об/мин. Диаметры всасывающего и нагнетательного фланцев насоса равны 200 и 175 мм соответственно. Поскольку в установке для перемещения жидкости используются трубопроводы Dу=250 мм, то для присоединения к ним насоса применяются переходы 200/250 и 175/250.

=0,78, допускаемая высота всасывания 10м. Насос обеспечен электродвигателем МО280S6 номинальной мощностью 75 кВт. Частота вращения вала 960 об/мин. Диаметры всасывающего и нагнетательного фланцев насоса равны 200 и 175 мм соответственно. Поскольку в установке для перемещения жидкости используются трубопроводы Dу=250 мм, то для присоединения к ним насоса применяются переходы 200/250 и 175/250.

Расчет капитальных затрат

Капитальные затраты определяют потребность в инвестиционных издержках и включают в себя затраты на строительство зданий и сооружений, приобретение, транспортировку, монтаж оборудования и КИП.

Классификация производства

1.Категория взрыво- пожароопасности производства в соответствии с НПБ-105-95 (определение категорий помещений и зданий по взрывопожарной и пожарной опасности) – Д.

Для спроектированной установки не требуется производственного помещения, все аппараты и вспомогательное оборудование находится на открытой площадке. Однако, циркуляционный насос, имеющий электропривод, также находится на открытой площадке и установлен на железобетонное основание.

В соответствии с ПУЭ-6 территория открытых электроустановок в отношении опасности поражения людей электрическим током приравнивается к особо опасным помещениям. Кроме того, имеется возможность одновременного прикосновения человека к технологическим аппаратам, с одной стороны, и к металлическому корпусу электрооборудования (электродвигатель насоса), с другой, а также наличие токопроводящих железобетонных оснований.

Класс электрооборудования по способу защиты человека от поражения электрическим током по ГОСТ 12.2.007.0 – класс I.

В обрабатываемой сточной воде присутствуют вещества 2 (фенол) и 3 (нефтепродукты) классов опасности, но они находятся в растворенном состоянии и их присутствие в воздухе рабочей зоны находится на уровне ПДК и ниже.

7. Класс производства по СанПиН 2.2.1/2.1.1.1200-03 – II , с шириной санитарно-защитной зоны 400м – канализационные биологические очистные сооружения производительностью более 5 000 м3/сут до 50 000 м3/сут.

Общие мероприятия

Установка позволяет эффективно очищать сточные воды от фенола и нефтепродуктов, доводя их содержание до уровня ПДК. При этом непосредственный контакт работников со сточной водой происходит только при отборе проб для контроля работы установки.

Поскольку в качестве загрузочного материала используется активированный уголь, то поступающие со сточной водой загрязняющие вещества практически моментально адсорбируются на нем, и попадания фенола и нефтепродуктов в очищенную воду, а также в отработанный воздух, не происходит. При этом уголь постоянно регенерируется иммобилизованными на нем микроорганизмами.

Для предотвращения попадания загрязнений в воздух рабочей зоны из усреднителя, в качестве него применяется крытый отстойник с открытым люком для доступа воздуха и отбора проб.

Усреднитель и сборник чистой воды совмещены в одном аппарате, что исключает переполнение емкостей в случае аварийного сброса сточных вод. Стабильность работы установки в случае снижения количества поступающих сточных вод обеспечивается трубопроводом рециркуляции.

В случае аварии или планового ремонта насосного оборудования установлен дополнительный резервный насос. Все насосное и электрическое оборудование находится под навесом для защиты от прямого попадания атмосферных осадков.

Для обеспечения безопасности обслуживания оборудования ширина проходов между насосами составляет 1,5 м; ширина прохода перед распределительным электрическим щитом - 2 м.

Переходы через трубопроводы оборудованы переходными мостиками шириной 0,7 м с перилами высотой 1,4 м, а на подъемах на резервуары - лестницами с поручнями.

Для обслуживания оборудования (аэраторов, задвижек, расположенных свыше 1,4 м от перекрытия площадки) и при выполнении монтажных и ремонтных работ на указанной высоте установлены площадки с ограждениями и применяются лестницы.

На всех объектах, которые обслуживаются работниками, имеются медицинские аптечки с необходимыми медикаментами для оказания первой доврачебной помощи пострадавшим.

Ремонт оборудования, находящегося в резервуарах и в других емкостных сооружениях, производится только после освобождения их от воды и исключения возможности внезапного затопления.

Отбор проб воды из сооружений производится с рабочих площадок, устройство которых (ограждения, освещенность и др.) обеспечивает безопасность при отборе проб (на сборнике и усреднителе).

Эксплуатацию насосных электроустановок осуществляется согласно требованиям правил по охране труда при эксплуатации электроустановок.

Персонал, обслуживающий насосные электроустановки, имеет соответствующую группу по электробезопасности.

Выгрузка активированного угля из транспортных средств (вагонов, автомобилей), его транспортирование, складирование и загрузка в аппараты механизированы. При этом проводятся мероприятия, исключающие распыление материала (увлажнение).

Содержание

1. Введение

2. Исследовательская часть

2.1 Подбор носителя, культуры микроорганизмов и метода иммобилизации

2.1.1 Методы иммобилизации клеток микроорганизмов

2.1.2 Адсорбционная иммобилизация микроорганизмов

2.1.3 Виды адсорбентов

2.1.4 Приемы адсорбционной иммобилизации клеток микроорганизмов

2.1.5 Выделение и культивирование микроорганизмов

2.1.6 Иммобилизация микроорганизмов

2.2 Разработка лабораторной установки

2.3 Отработка режимов иммобилизации и очистки

3. Разработка технологической схемы очистки

4. Расчет материальных потоков

5. Разработка и расчет промышленного аппарата

5.1 Технологический расчет

5.2 Механические расчеты

6. Расчет и подбор вспомогательного оборудования

7. Технико-экономические расчеты

7.1 Технологическая схема производства

7.2 Расчет производственной мощности

7.3 Расчет капитальных затрат

7.4 Расчет годовых эксплуатационных затрат

7.5 Проектная калькуляция себестоимости очистки

7.6 Расчет ежегодной экономии на платежах предприятия при снижении выбросов вредных веществ в сточные воды.

7.7 Расчет основных технико-экономических показателей

8. Безопасность жизнедеятельности.

8.1 Анализ опасных и вредных производственных факторов

8.2 Классификация производства

8.3 Мероприятия по безопасному выполнению работ

8.3.1 Общие мероприятия

8.3.2 Порядок допуска к выполнению работ

8.3.3 Организация контроля за состоянием охраны труда

8.3.4 Применение средств индивидуальной защиты работников

8.5 Расчет заземляющего устройства электропривода насоса

Введение

Обезвреживание разнообразных органических отходов, жидких стоков производственных предприятий все чаще проводится с помощью микробиологических методов. Наиболее широко применяются микроорганизмы – деструкторы, которые используют кислород воздуха для окисления различных органических соединений. Такие аэробные методы очистки реализуются, в основном, в аэротенках, главные недостатки которых — необходимость перемещения биомассы (активного ила) и удаления избыточных ее количеств. Чтобы избежать этих недостатков и реализовать проточный принцип очистки, применяют иммобилизацию микроорганизмов на различных носителях.

Целью работы был подбор методов и расчет аппарата для очитки сточных вод от фенола и нефтепродуктов. Фенол и его производные (особенно галоген-производные, диоксины) являются крайне токсичными соединениями. Их ПДК составляют тысячные доли миллиграмма на литр. В то же время масштабы выбросов фенола и его производных говорят о необходимости разработки эффективного метода их утилизации. Основными поставщиками фенола в окружающую среду являются ЦБК, предприятия – производители кабельно – проводниковой продукции, фенол- формальдегидных смол, фанеры, пластика. Микроорганизмы-деструкторы были выделены из активного ила очистных сооружений города Перми. Выделение и культивирование бактерий производили на среде Е при 37°С с содержанием фенола 0,1 мг/л.

Поскольку фенол является трудноокисляемым соединением, был предложен биосорбционный метод очистки, позволяющий снизить токсическое действие фенола на микроорганизмы и повысить скорость разложения нефтепродуктов.

Отработаны методы выделения и культивирования микроорганизмов-деструкторов фенола и нефтепродуктов. Иммобилизацию производили сорбционным методом без использования модифицирующих реагентов. Полученный иммобилизованный сорбент обладает повышенной окислительной активностью по сравнению со свободно растущими клетками.

В качестве носителя для иммобилизации был предложен березовый активированный уголь марки БАУ-4, так как он обладает высокой сорбционной емкостью, как по нефтепродуктам, так и по клеткам микроорганизмов. Поскольку размеры частиц активированного угля не превышают 5 мм, для реализации процесса был предложен аппарат с псевдоожиженным слоем.

В результате экспериментов были определены удельные скорости окисления загрязняющих веществ, и они составили 0,2 и 5 г/кг*сут для фенола и нефтепродуктов соответственно. При этом скорость окисления фенола иммобилизованными клетками превосходит аналогичный показатель для активного ила примерно в 1,5 раза.

С использованием полученных кинетических характеристик биосорбента был спроектирован аппарат для очистки производственных сточных вод объемом 15 м3 и производительностью 7000 м3/сут.

Установка для очистки сточных вод состоит из двух колонных аппаратов и циркуляционного насоса. Колонные аппараты разделены на две зоны: аэрационную и биосорбционную, расположенных коаксиально. В аэрационной зоне происходит насыщение подаваемых сточных вод кислородом, а в биосорбционной зоне – очистка вод от загрязнителей в псевдоожиженном слое биосорбента. Циркуляционный насос обеспечивает стабильность кипящего слоя при колебаниях расхода сточных вод, а так же их разбавление.

Данная установка позволяет эффективно удалять из сточных вод фенол и нефтепродукты и может быть использована как для очистки производственных сточных вод, так и в системах оборотного водоснабжения.

Исследовательская часть

Подбор носителя, культуры микроорганизмов и метода иммобилизации

Дата: 2019-05-29, просмотров: 333.