Суммарную силу (кН), действующую в кривошипно-шатунном механизме и сосредоточенную на оси поршневого пальца, определяют путем алгебраического сложения силы давления газов и силы инерции возвратно-поступательно движущихся масс

Результат заносят в таблицу, затем строят график изменения этой силы на диаграмме Р – α.

Воздействие от силы Р предается на стенки цилиндра перпендикулярно его оси и на шатун по направлению его оси.

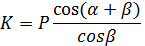

Сила N (кН), действующая перпендикулярно оси цилиндра, называется нормальной. Она считается положительной, если создаваемый ею момент относительности оси кривошипа будет направлена в сторону, противоположную направлению вращения коленвала:

Значения тригонометрических функций в зависимости от угла поворота кривошипа α и λ принимаются по таблице приложения, заносятся в соответствующие графы таблицы. Подсчитанные значения N записываются в таблицу и строят график изменения ее по углу поворота в том же масштабе, что и для сил Р.

Сила S (кН), действующая по оси шатуна,

Она считается положительной, если сжимает шатун, и отрицательной, если его растягивает. Подсчитанные величины сил S заносят в таблицу. Строят график изменения ее в том же масштабе. Для лучшей компоновки сил N и S совмещают.

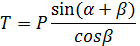

От действия силы S на шатунную шейку возникают две составляющие силы К и Т (кН).

Сила, направлена по радиусу кривошипа,

и тангенциальная сила, направленная по касательной к окружности радиуса кривошипа,

Сила К считается положительной, если она сжимает щеки колена. Сила Т положительна, если создаваемый ею момент направление, совпадающее с направлением вращения коленчатого вала.

Подсчитывают силы К и Т, заносят в графы таблицы, строят совмещенный график этих сил в зависимости от угла поворота кривошипа.

Суммарный крутящий момент

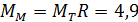

Крутящий момент Мк (Нм), развиваемый в одном цилиндре двигателя, определяется как произведение тангенциальной силы Т (Н) на радиус кривошипа R (м).

Величина R постоянна, поэтому зависимость крутящего момента от угла поворота кривошипа будет иметь то же характер, что и сила Т.

Масштаб крутящего момента

где Мт – масштаб силы Т.

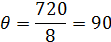

Для построения кривой суммарного крутящего момента многоцилиндрового двигателя производят графическое суммирование кривых крутящих моментов каждого цилиндра, сдвигая одну кривую относительно другой на угол θ (град) поворота кривошипа между вспышками. Так как для каждого цилиндра двигателя величина и характер изменения крутящего момента по углу поворота коленчатого вала одинаковы и отличаются лишь угловым интервалом, то для подсчета суммарного крутящего момента двигателя достаточно иметь кривую момента одного цилиндра.

Для 4-тактного двигателя суммарный крутящий момент будет периодически изменяться через

где i – число цилиндров двигателя.

При графическом построении кривой суммарного крутящего момента кривой силы Т одного цилиндра делится через 10 градусов на число участков, равное числу цилиндров. Все участки кривой сводятся в один и графически суммируется. Результирующая кривая показывает изменения суммарного крутящего момента двигателя в зависимости от угла поворота коленвала.

Суммарный крутящий момент можно определить табличным способом. Для этого составляют суммарную таблицу и записывают в нее величины отрезков, соответствующих значений силы Т (Н) через 10 градусов от 0 до угла θ чередование вспышек в цилиндрах двигателя. Затем построчно складывают показания для соответствующих значений угла, умножают на радиус кривошипа R (м). По полученным данным строят кривую изменения суммарного крутящего момента по углу поворота коленвала. В соответствии с масштабом наносят шкалу момента.

| Угол, град | 1-й | 2-й | 3-й | 4-й | 5-й | 6-й | 7-й | 8-й | Суммарное значение силы Т, Н | Суммарный крутящий момент, Нм |

| 0 | 0 | 2,9 | 0 | -3,9 | 0 | 8,7 | 0 | -3,3 | 4,4 | 187 |

| 10 | -4 | 4,6 | -1,2 | -1,8 | 3,2 | 9,2 | -1,6 | -0,6 | 7,8 | 311,5 |

| 20 | -6,7 | 5,4 | -2,4 | 0,6 | 4,4 | 9 | -2,8 | 2,2 | 9,7 | 412,2 |

| 30 | -7,4 | 5,5 | -3,3 | 2,8 | 4,9 | 8,4 | -3,6 | 4,2 | 11,5 | 488,7 |

| 40 | -7,2 | 5,2 | -4,6 | 4 | 4,4 | 7,2 | -4,6 | 5,7 | 10,1 | 429,2 |

| 50 | -5,8 | 4,4 | -5,4 | 4,7 | 4,4 | 5,5 | -5,4 | 7 | 9,4 | 399,5 |

| 60 | -4,5 | 3,3 | -5,8 | 4,8 | 5,2 | 4,4 | -5,8 | 7,2 | 8,8 | 369,8 |

| 70 | -2 | 2,2 | -5,7 | 4,2 | 6,3 | 2,7 | -5,6 | 6,6 | 8,7 | 369,7 |

| 80 | 0,8 | 1,2 | -5 | 2,5 | 7,7 | 0,9 | -4,7 | 3,4 | 6,8 | 289 |

| 90 | 2,9 | 0 | -3,9 | 0 | 8,7 | 0 | -3,3 | 0 | 4,4 | 187 |

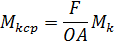

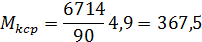

По графики определяют средний крутящий момент двигателя (Нм)

где F – площадь (мм2), заключенный между кривой Мк и осью абсцисс. При построении графика на миллиметровой бумаге эту площадь можно подсчитать по клеткам; ОА – длина отрезка (мм); Мм – масштаб момента.

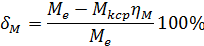

Оценивают точность расчетов и графического построения, сравнивая подсчитанный Мкср с величиной эффективного крутящего момента, полученной в тепловом расчете. Ошибка

здесь ηм – механический КПД двигателя. Ошибка δм не должна превышать 5%.

На графике наносят значения максимального, минимального и среднего крутящих моментов двигателя.

Дата: 2019-05-29, просмотров: 302.