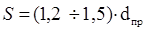

Шаг наплавки, S, мм, определяем по формуле:

, (1)

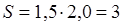

, (1)

мм.

мм.

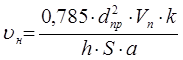

Скорость наплавки определяется по формуле:

; (2)

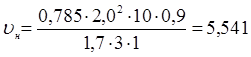

; (2)

Где - коэффициент перехода электродной проволоки в наплавленный металл, k = 0,9; h - заданная толщина наплавляемого слоя, h =1,7мм;

а - коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади четырехугольника с высотой h, a =1;

Vп – скорость подачи, мм/сек, Vп = 60 см/мин = 10 мм/сек.

мм/сек.

мм/сек.

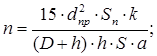

Число оборотов детали:

(3)

(3)

Где D - диаметр поверхности детали до наплавки, D = 57 мм.

мин-1

мин-1

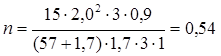

Сила тока: (4)

Где лотность тока принимаем равной  = 60 А/мм2

= 60 А/мм2

А

А

Принимаем I = 200 A.

Сварочный агрегат ПСГ – 500 и сварочный генератор А1208С.

Определение основного времени

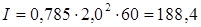

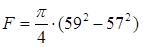

Определение основного времени Т0, мин, производится по формуле:

, (5)

, (5)

Где – поправочный коэффициент по положению шва в пространстве,m = 1; А – поправочный коэффициент на длину шва, А = 1,1; am – коэффициент наплавки, г/Аּч, am = 8 г/аּч;

I – величина сварочного тока, А, I = 200 А. G – вес наплавленного металла, г, определяется по формуле:

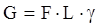

, (6)

, (6)

Где – площадь поперечного сечения шва, см2, определяется по формуле: L – длина шва, см, L = 4,8 см; γ – плотность наплавляемого металла, г/см3, γ = 7,8 г/см3;

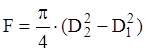

(7)

(7)

Где 2 – диаметр поверхности детали после наплавки, мм, D2 = 59 мм;

=182,1 мм2 = 1,821 см2;

=182,1 мм2 = 1,821 см2;

= 1,821ּ4,8∙7,8 = 68,2 г;

= 1,821ּ4,8∙7,8 = 68,2 г;

= 2,8 мин.

= 2,8 мин.

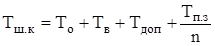

Определение нормы штучно-калькуляционного времени

Штучно-калькуляционное время Тшк, мин, определяется по формуле:

, (8)

, (8)

Где шк – штучно-калькуляционное время, мин; kп – коэффициент, учитывающий затраты вспомогательного производственного времени на обстановку рабочего места, отдыха и т.д. kп = 1,3  1,5(/1/ стр.117), примем kп = 1,5.

1,5(/1/ стр.117), примем kп = 1,5.

= 4,2 мин.

= 4,2 мин.

Определение расхода электродной проволоки

Расход электродной проволоки определяется по формуле:

, (9)

, (9)

Где эл – расход электродной проволоки, г;

kэл – коэффициент расхода электродной проволоки, с учётом потерь на угар и разбрызгивание, kэл = 1,1  1,3 (/1/ стр.117), примем kэл = 1,3.

1,3 (/1/ стр.117), примем kэл = 1,3.

= 88,66 г.

= 88,66 г.

Таблица1. Расчёт параметров наплавки.

| Параметр | Sп, мм/об | Gэл, г | I, A | n мин-1 | То, мин | Тшк, мин |

| Значение | 3 | 88,66 | 200 | 0,54 | 2,8 | 4,2 |

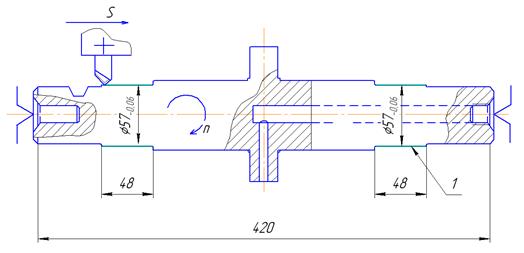

Расчёт режимов точения

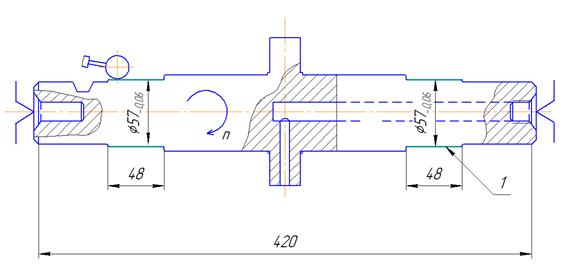

Рисунок 2.

При точении производят: наружную обточку, растачивание, подрезку торца, отрезку. В данном случае необходимо провести точение наплавленной поверхности отводки.

Гладкое точение проводят в два этапа – черновое и чистовое точение. Обработку производим резцом из твёрдого сплава Т5К10, стойкость инструмента Т = 60 мин.

Черновое точение

1.2.1.1 Глубину резания t, мм определяем по данным таблицы 39 /1/:

Глубина резания t = 0.7 мм.

1.2.1.2 Определение подачи.

Подача при наружном продольном точении S = 0,26 мм/об.,

(таблица 43 /1/).

1.2.1.3 Определение скорости резания

Скорость резания V = 150 м/мин., (таблица 45 /1/).

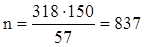

1.2.1.4 Определение числа оборотов шпинделя станка

Число оборотов шпинделя станка, n, мин-1, определяется по формуле /1/

(10)

(10)

(об/мин).

(об/мин).

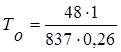

1.2.1.5 Расчет основного времени

Основное время, Тo, мин, определяется по формуле /1/

Тo  (11)

(11)

Где То – основное время, мин;

L – расчётная длина обрабатываемой поверхности.

i – число проходов, i = 1; S – подача, м/мин.

= 0,22 мин.

= 0,22 мин.

1.2.1.6 Определение нормы времени операции.

Норма времени операции, Tшк, мин, определяется по формуле /1/

(12)

(12)

Где Тв – вспомогательное время, мин, определяется по таблице 53 /1/ в зависимости от способа закрепления и массы детали, при способе установки в трехкулачковом патроне и массе отводки 8,1 кг, Тв = 1,9 мин, вспомогательное время, связанное с переходом, определяется по таблице 54 /1/, Т = 0,7 мин.

Общее вспомогательное время:

Тв=1,9 + 0,7 = 2,6 мин;

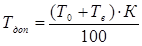

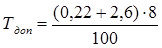

Тдоп – дополнительное время, мин, определяется по формуле /1/

, (13)

, (13)

Где К – отношение дополнительного времени к оперативному, при токарной обработке К = 8;

Тп.з – подготовительно-заключительное время, мин, выбирается в зависимости от сложности работы и размеров станка по таблице 55 /1/, Тп.з = 10 мин;

n – количество деталей в партии, n = 2;

= 0,23 мин;

= 0,23 мин;

Tшк = 0,22 + 2,6 + 0,23 + 5 = 8,05 мин.

Чистовое точение

Глубина резания t = 0,4 мм.

Подача при наружном продольном точении S = 0.2 мм/об.,(таблица 43 /1/).

Скорость резания V = 170 м/мин., (таблица 45 /1/).

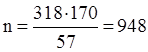

Число оборотов шпинделя станка.

об/мин.

об/мин.

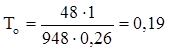

Расчет основного времени.

мин.

мин.

Штучно-калькуляционное время.

Tшк = 0,19 + 2,6 + 0,23+ 5 = 8,02 мин.

Таблица 2. Расчет параметров точения.

| Параметр | t, мм | Sп, мм/об | V, м/мин | L, мм | n об/мин | То, мин | Тшк мин |

| Значение | 0,7 | 0,26 | 150 | 48 | 837 | 0,22 | 8,05 |

| 0,4 | 0,2 | 170 | 48 | 948 | 0,19 | 8,02 |

Расчёт операции шлифования

Рисунок 3. Шлифование.

Операционный припуск  =0,2 мм

=0,2 мм

Окружная скорость шлифовального круга  =35 м/сек

=35 м/сек

Поперечная подача SB = 0,025 мм/ход.

Число проходов определяется по формуле:

(14)

(14)

Продольная подача SП = 1 мм/ход.

Окружная скорость вращения детали  = 6 м/мин

= 6 м/мин

Число оборотов детали определяется по формуле:

(15)

(15)

об/мин.

об/мин.

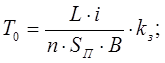

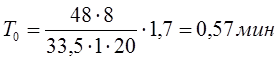

Основное время определяется по формуле:

(16)

(16)

Где B – ширина шлифовального круга в мм, B =20;

- коэффициент зачистных ходов,

- коэффициент зачистных ходов,  =1,7.

=1,7.

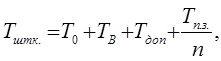

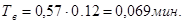

Штучно – калькуляционное время:

Определение норм времени  , мин. для операции шлифования по формуле:

, мин. для операции шлифования по формуле:

Где  -вспомогательное время,

-вспомогательное время,  =

=

,

,

- дополнительное время,

- дополнительное время,  =

=  ;

;

-подготовительно-заключительное время,

-подготовительно-заключительное время,  =

=  ;

;

-количество деталей в партии - 2.

-количество деталей в партии - 2.

Таблица 3. Расчет параметров шлифования.

| Параметр |  , мм/об , мм/об

|  , м/мин , м/мин

| n,

| То, мин | Тшк, мин |

| Значение | 1 | 6 | 33,5 | 0,57 | 5,66 |

Дата: 2019-05-29, просмотров: 272.