Содержание

Введение

1. Разработка технологического процесса ремонта детали

1.1 Расчёт режимов наплавки

1.2 Расчёт режимов точения

1.3 Расчёт операции шлифования

2. Разработка приспособления для ремонта детали

Заключение

Список использованных источников

Введение

Основная задача предприятий сервиса – снижение себестоимости ремонта машин и агрегатов при обеспечении гарантий потребителей или гарантийного ресурса после ремонта. Исследования ремонтного фонда машин и агрегатов показали, что 20% деталей – утиль; 25 – 40% - годные детали; 40 – 55% это детали, которые можно восстановить. Технология восстановления деталей – является наиболее ресурсосберегающим методом производства ремонта. По сравнению с изготовлением новых деталей затраты снижаются на 70%. Затраты на изготовление технологической оснастки составляют 15 – 20% от затрат на оборудование технологического процесса обработки деталей машин или 10 – 24% от стоимости машины.

Темой данной курсовой работы является «Проектирование технологического процесса ремонта деталей транспортных и технологических машин».

Целью работы является приобретение навыков проектирования и расчета технологии по восстановлению деталей.

В данной курсовой работе необходимо спроектировать приспособление для технологической операции, т.е. устройство к технологическому оборудованию, используемое при операции обработки, сборки и контроля. Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить ее точность; увеличить производительность труда на операции; снизить себестоимость продукции; облегчить условия работы и обеспечить ее безопасность; расширить технологические возможности оборудования; организовать многостаночное обслуживание.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

Дефект детали:

- износ конической поверхности под маховик.

Способ восстановления:

наплавка электродной проволоки;

точение;

шлифование;

Расчет режимов наплавки

Наплавка поверхности

Рисунок 1. Наплавка.

Учитывая материал детали (Сталь 40Г) и поверхностную твердость восстанавливаемой поверхности (HRc52), наиболее целесообразно использовать вибродуговую наплавку.

Определение толщины наплавляемого слоя: величина износа составляет 0,7 мм, припуск на механическую обработку составит 1 мм, следовательно, толщина наплавляемого слоя составит h=l,7 мм.

Для наплавки применяем проволоку ПП-АН 1.

Диаметр проволоки: dnp.= 2,0 мм.

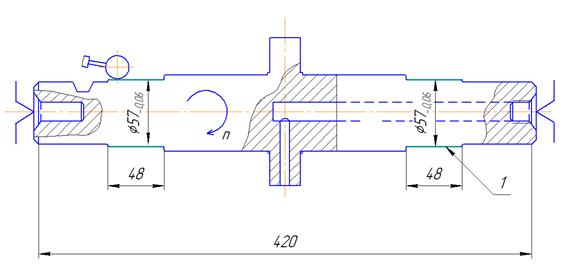

Расчёт режимов точения

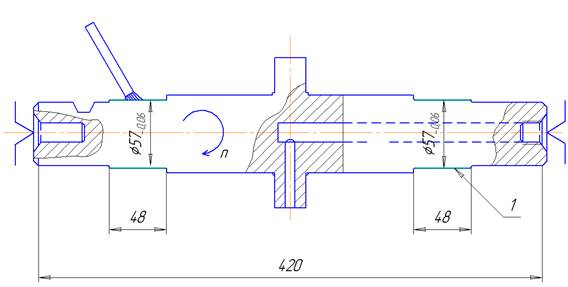

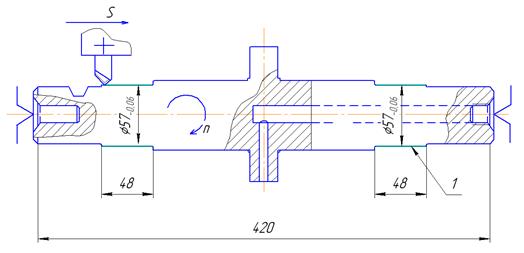

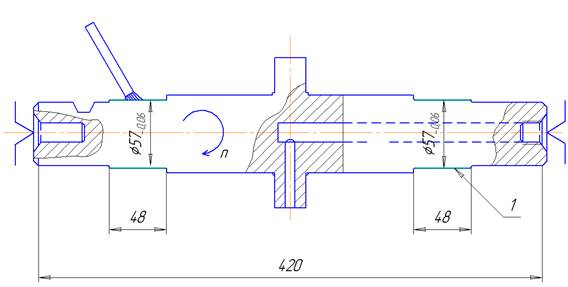

Рисунок 2.

При точении производят: наружную обточку, растачивание, подрезку торца, отрезку. В данном случае необходимо провести точение наплавленной поверхности отводки.

Гладкое точение проводят в два этапа – черновое и чистовое точение. Обработку производим резцом из твёрдого сплава Т5К10, стойкость инструмента Т = 60 мин.

Черновое точение

1.2.1.1 Глубину резания t, мм определяем по данным таблицы 39 /1/:

Глубина резания t = 0.7 мм.

1.2.1.2 Определение подачи.

Подача при наружном продольном точении S = 0,26 мм/об.,

(таблица 43 /1/).

1.2.1.3 Определение скорости резания

Скорость резания V = 150 м/мин., (таблица 45 /1/).

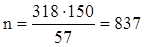

1.2.1.4 Определение числа оборотов шпинделя станка

Число оборотов шпинделя станка, n, мин-1, определяется по формуле /1/

(10)

(10)

(об/мин).

(об/мин).

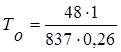

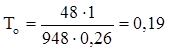

1.2.1.5 Расчет основного времени

Основное время, Тo, мин, определяется по формуле /1/

Тo  (11)

(11)

Где То – основное время, мин;

L – расчётная длина обрабатываемой поверхности.

i – число проходов, i = 1; S – подача, м/мин.

= 0,22 мин.

= 0,22 мин.

1.2.1.6 Определение нормы времени операции.

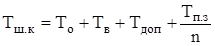

Норма времени операции, Tшк, мин, определяется по формуле /1/

(12)

(12)

Где Тв – вспомогательное время, мин, определяется по таблице 53 /1/ в зависимости от способа закрепления и массы детали, при способе установки в трехкулачковом патроне и массе отводки 8,1 кг, Тв = 1,9 мин, вспомогательное время, связанное с переходом, определяется по таблице 54 /1/, Т = 0,7 мин.

Общее вспомогательное время:

Тв=1,9 + 0,7 = 2,6 мин;

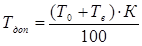

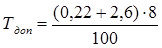

Тдоп – дополнительное время, мин, определяется по формуле /1/

, (13)

, (13)

Где К – отношение дополнительного времени к оперативному, при токарной обработке К = 8;

Тп.з – подготовительно-заключительное время, мин, выбирается в зависимости от сложности работы и размеров станка по таблице 55 /1/, Тп.з = 10 мин;

n – количество деталей в партии, n = 2;

= 0,23 мин;

= 0,23 мин;

Tшк = 0,22 + 2,6 + 0,23 + 5 = 8,05 мин.

Чистовое точение

Глубина резания t = 0,4 мм.

Подача при наружном продольном точении S = 0.2 мм/об.,(таблица 43 /1/).

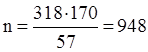

Скорость резания V = 170 м/мин., (таблица 45 /1/).

Число оборотов шпинделя станка.

об/мин.

об/мин.

Расчет основного времени.

мин.

мин.

Штучно-калькуляционное время.

Tшк = 0,19 + 2,6 + 0,23+ 5 = 8,02 мин.

Таблица 2. Расчет параметров точения.

| Параметр | t, мм | Sп, мм/об | V, м/мин | L, мм | n об/мин | То, мин | Тшк мин |

| Значение | 0,7 | 0,26 | 150 | 48 | 837 | 0,22 | 8,05 |

| 0,4 | 0,2 | 170 | 48 | 948 | 0,19 | 8,02 |

Расчёт операции шлифования

Рисунок 3. Шлифование.

Операционный припуск  =0,2 мм

=0,2 мм

Окружная скорость шлифовального круга  =35 м/сек

=35 м/сек

Поперечная подача SB = 0,025 мм/ход.

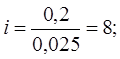

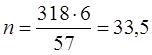

Число проходов определяется по формуле:

(14)

(14)

Продольная подача SП = 1 мм/ход.

Окружная скорость вращения детали  = 6 м/мин

= 6 м/мин

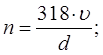

Число оборотов детали определяется по формуле:

(15)

(15)

об/мин.

об/мин.

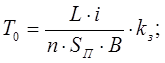

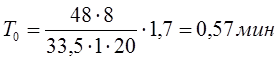

Основное время определяется по формуле:

(16)

(16)

Где B – ширина шлифовального круга в мм, B =20;

- коэффициент зачистных ходов,

- коэффициент зачистных ходов,  =1,7.

=1,7.

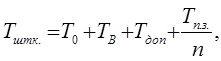

Штучно – калькуляционное время:

Определение норм времени  , мин. для операции шлифования по формуле:

, мин. для операции шлифования по формуле:

Где  -вспомогательное время,

-вспомогательное время,  =

=

,

,

- дополнительное время,

- дополнительное время,  =

=  ;

;

-подготовительно-заключительное время,

-подготовительно-заключительное время,  =

=  ;

;

-количество деталей в партии - 2.

-количество деталей в партии - 2.

Таблица 3. Расчет параметров шлифования.

| Параметр |  , мм/об , мм/об

|  , м/мин , м/мин

| n,

| То, мин | Тшк, мин |

| Значение | 1 | 6 | 33,5 | 0,57 | 5,66 |

Заключение

В процессе выполнения курсовой работы был произведен выбор и расчет операций по восстановлению отводки. Были разработаны технологические процессы, произведен расчет режимов наплавки, точения и шлифования, а также рассчитаны нормы времени технологических процессов ремонта детали. В свою очередь, было спроектировано приспособление для базирования отводки.

Содержание

Введение

1. Разработка технологического процесса ремонта детали

1.1 Расчёт режимов наплавки

1.2 Расчёт режимов точения

1.3 Расчёт операции шлифования

2. Разработка приспособления для ремонта детали

Заключение

Список использованных источников

Введение

Основная задача предприятий сервиса – снижение себестоимости ремонта машин и агрегатов при обеспечении гарантий потребителей или гарантийного ресурса после ремонта. Исследования ремонтного фонда машин и агрегатов показали, что 20% деталей – утиль; 25 – 40% - годные детали; 40 – 55% это детали, которые можно восстановить. Технология восстановления деталей – является наиболее ресурсосберегающим методом производства ремонта. По сравнению с изготовлением новых деталей затраты снижаются на 70%. Затраты на изготовление технологической оснастки составляют 15 – 20% от затрат на оборудование технологического процесса обработки деталей машин или 10 – 24% от стоимости машины.

Темой данной курсовой работы является «Проектирование технологического процесса ремонта деталей транспортных и технологических машин».

Целью работы является приобретение навыков проектирования и расчета технологии по восстановлению деталей.

В данной курсовой работе необходимо спроектировать приспособление для технологической операции, т.е. устройство к технологическому оборудованию, используемое при операции обработки, сборки и контроля. Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить ее точность; увеличить производительность труда на операции; снизить себестоимость продукции; облегчить условия работы и обеспечить ее безопасность; расширить технологические возможности оборудования; организовать многостаночное обслуживание.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

Дефект детали:

- износ конической поверхности под маховик.

Способ восстановления:

наплавка электродной проволоки;

точение;

шлифование;

Расчет режимов наплавки

Наплавка поверхности

Рисунок 1. Наплавка.

Учитывая материал детали (Сталь 40Г) и поверхностную твердость восстанавливаемой поверхности (HRc52), наиболее целесообразно использовать вибродуговую наплавку.

Определение толщины наплавляемого слоя: величина износа составляет 0,7 мм, припуск на механическую обработку составит 1 мм, следовательно, толщина наплавляемого слоя составит h=l,7 мм.

Для наплавки применяем проволоку ПП-АН 1.

Диаметр проволоки: dnp.= 2,0 мм.

Дата: 2019-05-29, просмотров: 272.