3.

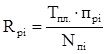

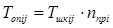

Расчетный размер партии деталей определяется по формуле:

,

,

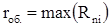

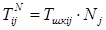

Расчетная периодичность запуска определяется по формуле:

,

,

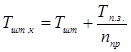

2.1 Выбор периода оборота (повторение) стандартного календарного плана работы серийного участка.

Период оборота стандарт-плана принимается равным:

,

,  ;

;

Расчет ведущей операции.

Расчет ведущей операции

| № детали | № операции |  , (час) , (час)

|  , (час) , (час)

|

|

| 3 | 1 2 3 4 5 6 | 0,038 0,026 0,074 0,066 0,1 0,042 | 0,7 0,7 0,7 0,5 0,6 0,7 | 18,42 26,92 9,46 7,58 6 16,67 |

| 4 | 1 2 3 4 5 6 7 | 0,052 0,085 0,151 0,042 0,01 0,015 0,042 | 0,7 0,7 0,7 0,6 0,5 0,7 0,7 | 13,46 8,24 4,64 14,28 50 46,67 16,67 |

| 6 | 1 2 3 4 5 6 7 8 | 0,024 0,124 0,26 0,084 0,018 0,075 0,065 0,042 | 0,7 0,6 0,7 0,3 0,7 0,3 0,7 0,6 | 29,17 4,84 2,69 3,57 38,89 4 10,78 14,29 |

| 9 | 1 2 3 4 5 6 7 | 0,035 0,126 0,192 0,042 0,035 0,035 0,075 | 0,6 0,3 0,3 0,6 0,5 0,5 0,7 | 17,14 2,38 1,56 14,29 14,29 14,29 9,33 |

Расчет размера партий деталей.

Расчет размеров партии деталей

| № детали | № ведущей операции |  , (час) , (час)

|  , (час) , (час)

|

|  , (шт) , (шт)

|  , (дни) , (дни)

|  , (дни) , (дни)

|  , (шт) , (шт)

|

| 3 | 2 | 0,026 | 0,7 | 0,05 | 538 | 12 | 11 | 571 |

| 4 | 5 | 0,01 | 0,5 | 0,05 | 1000 | 18 | 11 | 596 |

| 6 | 5 | 0,018 | 0,7 | 0,05 | 777 | 19 | 11 | 441 |

| 9 | 1 | 0,035 | 0,6 | 0,05 | 343 | 4 | 11 | 896 |

Расчет потребности в производственных ресурсах.

Расчет трудоемкости годовой производственной программы.

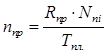

В основе расчета этой потребности лежит трудоемкость производственной программы, которую определяют на основе нормы штучно-калькуляционного времени по формуле:

,

,

Расчет штучно-калькуляционного времени

| № детали | № операции |  ,

(час) ,

(час)

|  (час)

(час)

|  , (час) , (час)

|

| 3 | 1 2 3 4 5 6 | 0,038 0,026 0,074 0,066 0,1 0,042 | 0,7 0,7 0,7 0,5 0,6 0,7 | 0,0392 0,0272 0,0752 0,0688 0,1011 0,0432 |

| 4 | 1 2 3 4 5 6 7 | 0,052 0,085 0,151 0,042 0,01 0,015 0,042 | 0,7 0,7 0,7 0,6 0,5 0,7 0,7 | 0,053 0,083 0,152 0,0429 0,0107 0,016 0,043 |

| 6 | 1 2 3 4 5 6 7 8 | 0,024 0,124 0,26 0,084 0,018 0,075 0,065 0,042 | 0,7 0,6 0,7 0,3 0,7 0,3 0,7 0,6 | 0,0253 0,1252 0,273 0,0846 0,0193 0,0756 0,0663 0,0432 |

| 9 | 1 2 3 4 5 6 7 | 0,035 0,126 0,192 0,042 0,035 0,035 0,075 | 0,6 0,3 0,3 0,6 0,5 0,5 0,7 | 0,0356 0,1263 0,1923 0,0426 0,0355 0,0355 0,0757 |

,

,

Расчет трудоемкости обработки партий деталей

| № детали | № Операции | Модель станка |  ,

(час) ,

(час)

|  ,

(час) ,

(час)

|  ,

(час) ,

(час)

|

| 3 | 1 2 3 4 5 6 | 6H80 6M11B 6C12 1A616 3Г71 6М12 | 0,0392 0,0272 0,0752 0,0688 0,1011 0,0432 | 22 16 43 39 58 25 | 454,7 315,5 872,3 798,1 1172,8 501,1 |

| 4 | 1 2 3 4 5 6 7 | 6Н82 6C12 6М118 336 1А616 6М11В 6Н-80 | 0,053 0,086 0,152 0,043 0,01 0,016 0,043 | 37 58 107 30 8 11 30 | 757,9 1186,5 2173,6 613,5 153 288,8 614,9 |

| 6 | 1 2 3 4 5 6 7 8 | 6М11В 3Б153 6М12 6Н118 6Н80 2A125 6М118 336 | 0,024 0,125 0,261 0,084 0,019 0,075 0,066 0,043 | 13 65 14 44 10 40 35 23 | 268,2 1327,1 289,4 896,8 204,6 801,4 702,8 457,9 |

| 9 | 1 2 3 4 5 6 7 | 3Б153 2A125 6Н118 336 1А616 1А616 6М11В | 0,036 0,126 0,192 0,043 0,036 0,036 0,076 | 38 134 204 45 38 38 80 | 765,4 2715,5 4134,5 915,6 763,3 763,3 1627,6 |

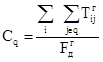

Расчет потребности в производственном оборудовании.

Расчетное количество оборудования данной группы определяется по формуле:  ,

,

Коэффициенты загрузки оборудования по группам и в целом по участку:

;

;  .

.

Расчет потребного количества оборудования

| №№ п.п. | Наименование оборудования | Модель станка | № детали | № операции |  (час)

(час)

|

|

|

|

|

|

| 1 | Токарно-винторезный | 1А616 | 3 4 9 9 | 4 5 5 6 | 798,1 153 763,3 763,3 | 2477,7 | 0,62 | 1 | 0,62 | 0,51 |

| 2 | Вертикально-фрезерный | 6М11В | 3 4 6 9 | 2 6 1 7 | 315,5 288,8 268,2 1697,6 | 2570,1 | 0,64 | 1 | 0,64 | |

| 3 | Горизонтально-фрезерный | 6Н80 | 3 4 6 | 1 7 5 | 454,7 614,9 204,6 | 1274,2 | 0,32 | 1 | 0,32 | |

| 4 | Горизонтально-фрезерный | 6Н82 | 4 | 1 | 757,9 | 757,9 | 0,19 | 1 | 0,19 | |

| 5 | Кругло-шлифовальный | 3Б153Y | 6 9 | 2 1 | 1327,1 765,4 | 2092,5 | 0,52 | 1 | 0,52 | |

| 6 | Вертикально-фрезерный | 6С12 | 3 4 | 3 2 | 872,3 1186,9 | 2059,2 | 0,51 | 1 | 0,51 | |

| 7 | Сверлильный | 2А125 | 6 9 | 6 2 | 801,4 2715,5 | 3516,9 | 0,88 | 1 | 0,88 | |

| 8 | Вертикально-фрезерный | 6М12 | 3 6 | 6 3 | 501,1 289,4 | 790,5 | 0,2 | 1 | 0,2 | |

| 9 | Плоскошлифовальный | 3Г71 | 3 | 5 | 1172,8 | 1172,8 | 0,29 | 1 | 0,29 | |

| 10 | Сверлильный | 6Н118 | 6 9 | 4 3 | 896,8 4134,5 | 5031,3 | 1,25 | 2 | 0,63 | |

| 11 | Вертикально-фрезерный | 6М118 | 4 6 | 3 7 | 2173,6 702,8 | 2876,4 | 0,72 | 1 | 0,72 | |

| 12 | Шлифовальный | 336 | 4 6 9 | 4 8 4 | 613,5 457,9 915,6 | 1987 | 0,49 | 1 | 0,49 |

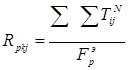

3.3 Расчет потребности в основных производственных рабочих.

Расчет потребности в основных производственных рабочих ведется по следующей формуле:

,

,

Расчет потребного количества основных производственных рабочих

| № | Наименование профессии | Разряд | № детали | № операции |

|

|

|

|

| 1 | Токарь | 3 | 3 4 9 9 | 4 5 5 6 | 798,1 153 763,3 763,3 | 2477,7 | 1,4 | 2 |

| 2 | Фрезеровщик | 4 | 3 3 3 3 4 4 4 4 4 6 6 6 6 9 | 1 2 3 6 1 2 3 6 7 1 3 5 7 7 | 454,1 315,5 872,3 501,1 757,9 1186,9 2173,6 288,8 614,9 268,2 289,4 204,6 702,8 1697,6 | 1032,8 | 5,9 | 6 |

| 3 | Сверловщик | 3 | 6 6 9 9 | 4 6 2 3 | 896,8 801,4 2715,5 4134,5 | 8548,2 | 4,9 | 5 |

| 4 | Шлифовщик | 3 | 3 4 6 6 9 9 | 5 4 2 8 1 4 | 1172,8 613,5 1327,1 457,9 765,4 915,6 | 5252,3 | 3 | 3 |

4. Построение календарного графика работы серийного участка производства (стандарт-плана).

Закрепление детале-операций за станками

| № | Наименование оборудования | Модель | № деталей |

| | |||

| 3 | 4 | 6 | 9 | |||||

| № операции - | ||||||||

| 1 | Токарно-винторезный | 1А616 | 4-39 | 5-8 | - | 5-38 6-38 | 123 | 0,7 |

| 2 | Вертикально-фрезерный | 6М11В | 2-16 | 6-11 | 1-13 | 7-80 | 120 | 0,68 |

| 3 | Горизонтально-фрезерный | 6Н-80 | 1-22 | 7-30 | 5-10 | - | 62 | 0,35 |

| 4 | Горизонтально-фрезерный | 6Н-82 | - | 1-37 | - | - | 37 | 0,21 |

| 5 | Кругло-шлифовальный | 3Б153 | - | - | 2-65 | 1-38 | 103 | 0,59 |

| 6 | Вертикально-фрезерный | 6С12 | 3-43 | 2-58 | - | - | 101 | 0,57 |

| 7 | Сверлильный | 2А125 | - | - | 6-40 | 2-134 | 174 | 0,99 |

| 8 | Вертикально-фрезерный | 6М12 | 6-25 | - | 3-14 | - | 39 | 0,22 |

| 9 | Плоскошлифовальный | 3Г71 | 5-58 | - | - | - | 58 | 0,33 |

| 10 | Сверлильный | 6Н118 | - | - | 4-44 | 3-102 | 146 | 0,83 |

| 11 | Сверлильный | 6Н118 | - | - | - | 3-102 | 102 | 0,58 |

| 12 | Вертикально-фрезерный | 6М118 | - | 3-107 | 7-35 | - | 142 | 0,81 |

| 13 | Шлифовальный | 336 | - | 4-30 | 8-23 | 4-45 | 98 | 0,56 |

|

| 203 | 281 | 244 | 577 | - | - | ||

9-4-6-3

Стандарт-план приведен на рис.1(Приложение).

Циклограмма приведена на рис.2(Приложение).

Дата: 2019-05-29, просмотров: 277.

(час)

(час)

(час)

(час) (час)

(час)