Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности.

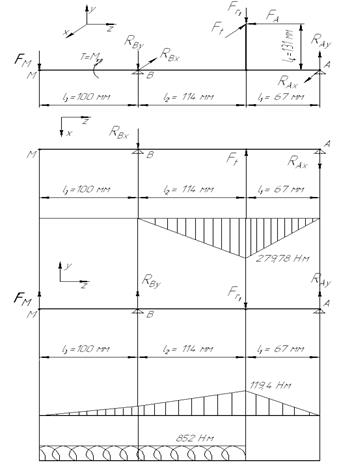

Расчёт тихоходного вала:

Материал вала – сталь 45Х. термообработка – улучшение  .

.

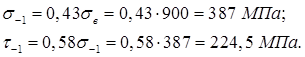

Пределы выносливости:

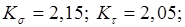

Сечение A-A является наиболее опасным. Диаметр вала в этом сечении 75 мм. Концентрация напряжений обусловлена наличием шпоночной канавки:

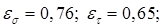

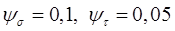

масштабные факторы

масштабные факторы  коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости

коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости  .

.

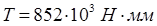

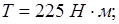

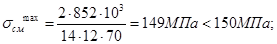

Крутящий момент  .

.

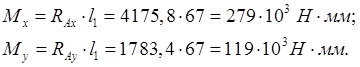

Изгибающие моменты:

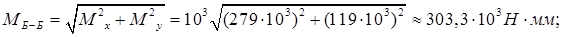

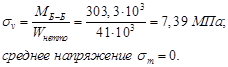

Суммарный изгибающий момент в сечении Б-Б

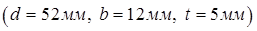

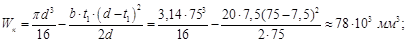

Момент сопротивления кручению  :

:

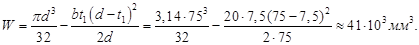

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

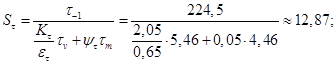

Коэффициент запаса прочности по касательным напряжениям:

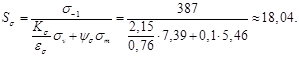

Коэффициент запаса прочности по нормальным напряжениям:

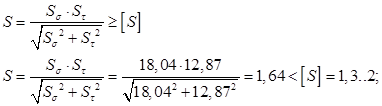

Расчётный коэффициент запаса прочности S в опасном сечении и сравниваем его с допускаемым значением (1,32):

Где  коэффициенты запаса по нормальным и касательным напряжениям.

коэффициенты запаса по нормальным и касательным напряжениям.

Расчеты остальных валов производят этим же методом.

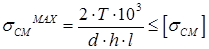

Проверка прочности шпоночного соединения

Все шпонки редуктора призматические со скругленными торцами, размеры длины, ширины, высоты, соответствуют ГОСТ 23360-80. Материал шпонок – сталь 45 нормализованная. Все шпонки проверяются на смятие из условия прочности по формуле:

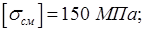

Допускаемое напряжение смятия

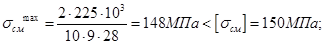

Быстроходный вал:

Входной конец вала  шпонка

шпонка  ;

;

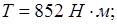

Промежуточный вал:

Шпонка под колесо:  шпонка

шпонка  ;

;

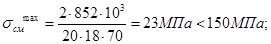

Тихоходный вал:

Шпонка под колесо:  шпонка

шпонка  ;

;

Выходной конец вала:  шпонка

шпонка  ;

;

Приводной вал:  ;

;

Входной конец вала:  ; шпонка

; шпонка  ;

;

Шпонка под барабан:  шпонка

шпонка  ;

;

Посадки зубчатых колёс и подшипников

Посадки зубчатых колес на вал  и

и  по ГОСТ 25347-82.

по ГОСТ 25347-82.

Шейки валов под подшипник выполняем с отклонением вала k6.

Отклонения отверстий под наружные кольца по  .

.

Остальные посадки назначаем, используя табличные данные.

Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты, трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Картерную смазку применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла и повышается его температура.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес. Предварительно определяют окружную скорость, затем по скорости и контактным напряжениям находят требуемую кинематическую вязкость и марку масла.

По учебнику (П.Ф.Дунаев, О.П.Леликов) выбираем масло индустриальное АК-15 ГОСТ1862-63, в количестве 2 литров.

Дата: 2019-05-29, просмотров: 361.