Конструктивно, выберем толкатель в форме стержня с круглым сечением и сферическим наконечником. Такой выбор продиктован тем, что сферические наконечники, имеющие достаточно большой радиус закругления, обладают повышенной контактной прочностью. Толкатель должен иметь также ступицу в качестве упора для пружины, прижимающей сам толкатель к кулачку. Диаметр толкателя выберем из условия прочности на изгиб.

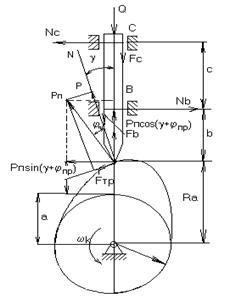

Рис. 2. Силовая схема кулачкового механизма.

Сила Q, прижимающая толкатель к кулачку, является равнодействующей нескольких сил: Qпс –полезного сопротивления.

Qпр – давления пружины.

Qт – тяжести.

Pи – инерции:

Q= Qпс+ Qпр+ Qт Pи(4.3.1)

Кулачок давит на толкатель с силой Р, которая направлена перпендикулярно профилю кулачка и составляет с направлением вектора скорости толкателя угол давления В нашем случае он составляет (см. п.4.1) 5.

Сила Р определяется как [5]:

Р=Qпс/(cos)(4.3.2)

Где

f[1+(2b/c)]tg(4.3.3)

– КПД кулпчково-ползунного механизма.

B=30 мм.,c=45 мм.

F=0.15

=1-.15[1+(2*345)]tg596.

Таким образом:

Р=5.5/(0.96*cos5)=5.75 H.

Определим приведенный коэффициент трения [1]:

пр=arctg(fтр)(4.3.4)

fтр- коэффициент трения сталь по стали – 0.15.

пр=arctg(0.15)=9.47.

Равнодействующая сил трения Р и Fтр называется полной силой давления кулачка на толкатель.

(4.3.5)

(4.3.5)

Pп=5.75/cos 9.47=5.83 H.

Раскладывая силу Рп на две составляющих, получаем:

-  - сила, изгибающая толкатель и вызывающая реакции Nb и Nc в его направляющих, от величины которых зависят значения сил трения Fb и Fc.

- сила, изгибающая толкатель и вызывающая реакции Nb и Nc в его направляющих, от величины которых зависят значения сил трения Fb и Fc.

=5.83*sin(5+9.47)=1.46 H.

=5.83*sin(5+9.47)=1.46 H.

-  - сила, движущая толкатель, которая преодолевает силы Q, Fb ,Fc.

- сила, движущая толкатель, которая преодолевает силы Q, Fb ,Fc.

=5.83*cos(5+9.47)=5.65 H.

=5.83*cos(5+9.47)=5.65 H.

Таким образом, величину изгибающего момента можно определить как:

Ми=  b=1.46*30=43.8 Н*мм. (4.3.6)

b=1.46*30=43.8 Н*мм. (4.3.6)

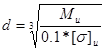

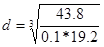

Диаметр толкателя из условия прочности на изгиб определим по формуле:

(4.3.7)

(4.3.7)

Для стали 45 (материал толкателя) [1] в=120 МПа. []и=0.16 в =0.16*120=19.2 МПа.

Таким образом, находим наименьший диаметр толкателя:

=2.8 мм.

=2.8 мм.

С учетом коэффициента запаса 1.5 принимаем диаметр толкателя d=4мм.

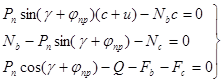

Составим систему трех условий, согласно которой система должна находиться в равновесии (на основании принципа Даламбера):

(4.3.8)

(4.3.8)

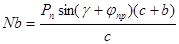

Решая первые два уравнения, можно определить опорные реакции в направляющех толкателя Nb и Nc.

=1.46(30+45)/45=2.43 Н.

=1.46(30+45)/45=2.43 Н.

=2.43-1.46=0.97 Н.

=2.43-1.46=0.97 Н.

Fb и Fc – силы трения в опорах:

Fb=Nb*f‘ , Fc=Nc*f’(4.3.9)

Где f’=tg’ – коэффициент трения между направляющей и толкателем.

Контактный расчет

В узлах механизма силы между деталями передаются при начальном касании рабочих поверхностей в точке или по линии. По мере возрастания силы за счет упругих деформаций материала появляются площадки контакта, разметы которых весьма малы по сравнению с размерами поверхностей соприкасающихся деталей.

Силы действуют нормально к поверхности деталей и создают в местах контакта нормальные контактные напряжения. Контактную (или поверхностную) прочностьдеталей при статическом нагружении оценивают по максимальным контактным напряжениям max, возникающим в центре площадки контакта. Напряжения на площадках контакта при удалении от точки или линии первоначального соприкосновения уменьшаются по нелинейному закону. Нелинейный характер имеет и зависимость между размерами площадки контакта и значением нормальной силы.

Поверхностную прочность деталей при статическом нагружении проверяют по условию:

Дата: 2019-05-29, просмотров: 332.