Матеріал пружної тонкостінної втулки – сталь 30ХГС ГОСТ 4543-71 (  МПа,

МПа,  МПа).

МПа).

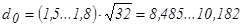

Внутрішній діаметр центрального отвору деталі -  мм.

мм.

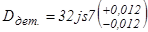

Зовнішній діаметр бобишки деталі -  мм.

мм.

Довжина втулки -  мм.

мм.

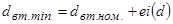

Вибір номінального діаметра пружної втулки

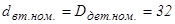

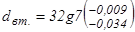

Номінальний діаметр пружної втулки дорівнює номінальному діаметру базової поверхні деталі -  мм. Допуск на діаметр пружної втулки призначаємо за пасуванням із зазором, приймаємо

мм. Допуск на діаметр пружної втулки призначаємо за пасуванням із зазором, приймаємо  мм.

мм.

Визначення довжини тонкостінної частини втулки

Згідно рекомендацій [1] приймаємо довжину тонкостінної частини втулки рівною базовій довжині посадного отвору, збільшеної на 5 мм, тобто:  мм.

мм.

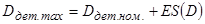

Розрахунок максимального зазору у спряженні  .

.

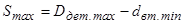

Максимальний зазор у спряженні  обчислюють за формулою:

обчислюють за формулою:

, (2.1.2)

, (2.1.2)

де  - максимальний внутрішній діаметр деталі, мм;

- максимальний внутрішній діаметр деталі, мм;  - мінімальний зовнішній діаметр втулки, мм.

- мінімальний зовнішній діаметр втулки, мм.

, (2.1.3)

, (2.1.3)

, (2.1.4)

, (2.1.4)

де  - граничне верхнє відхилення внутрішнього діаметра деталі, мм;

- граничне верхнє відхилення внутрішнього діаметра деталі, мм;  - граничне нижнє відхилення для втулки.

- граничне нижнє відхилення для втулки.

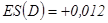

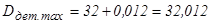

Згідно прийнятих основних відхилень і квалітетів  мм;

мм;  мм.

мм.

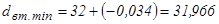

мм.

мм.

мм.

мм.

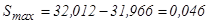

мм.

мм.

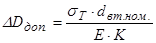

Визначення допустимої пружної деформації втулки  (збільшення діаметра в її середній частині) . Допустиму пружну деформацію втулки

(збільшення діаметра в її середній частині) . Допустиму пружну деформацію втулки  обчислюють за формулою:

обчислюють за формулою:

, (2.1.5)

, (2.1.5)

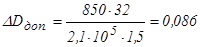

де  – коефіцієнт запасу.

– коефіцієнт запасу.

мм.

мм.

Перевірка умови:

(2.1.6)

(2.1.6)

Оскільки  мм

мм

мм, то умова задовольняється, механізм центрує та затискає деталь.

мм, то умова задовольняється, механізм центрує та затискає деталь.

Розрахунок параметрів окремих елементів пружної втулки.

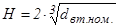

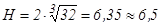

Товщину стінки оболонки  обчислюють за математичною залежністю:

обчислюють за математичною залежністю:

(2.1.7)

(2.1.7)

мм.

мм.

Ширину посадного пояска  визначають за формулою:

визначають за формулою:

(2.7.8)

(2.7.8)

мм.

мм.

Приймаємо  мм.

мм.

Радіус заокруглення приймаємо конструктивно -  мм.

мм.

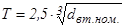

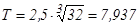

Рекомендовану висоту робочої частини під заповнення гідро-пластмасою  обчислюють за математичною залежністю:

обчислюють за математичною залежністю:

(2.1.9)

(2.1.9)

мм.

мм.

Згідно рекомендацій [1] половину висоти порожнини виконуємо у втулці, а другу половину – у корпусі пристрою.

Решту розмірів вибираємо конструктивно.

Визначення максимального крутного моменту  , що передається втулкою.

, що передається втулкою.

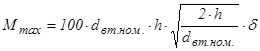

Максимальний крутний момент  , що передається втулкою, розраховують за формулою:

, що передається втулкою, розраховують за формулою:

, (2.1.10)

, (2.1.10)

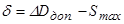

де величину  обчислюють таким чином:

обчислюють таким чином:

(2.1.11)

(2.1.11)

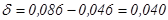

мм.

мм.

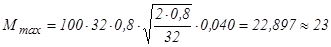

Н×м.

Н×м.

Розрахунок тиску гідро-пластмаси  , необхідного для надійного закріплення заготовки на втулці.

, необхідного для надійного закріплення заготовки на втулці.

Сумарний тиск гідро-пластмаси  , необхідний для надійної фіксації заготовки на втулці, обчислюють за формулою:

, необхідний для надійної фіксації заготовки на втулці, обчислюють за формулою:

, (2.1.12)

, (2.1.12)

де  – тиск, що відповідає первинному контакту оболонки з деталлю, МПа;

– тиск, що відповідає первинному контакту оболонки з деталлю, МПа;  - тиск, що залежить від сили різання, МПа.

- тиск, що залежить від сили різання, МПа.

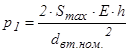

Тиск, що відповідає первинному контакту оболонки з деталлю,  при

при  мм >

мм >  мм визначають за математичною залежністю:

мм визначають за математичною залежністю:

(2.1.13)

(2.1.13)

МПа.

МПа.

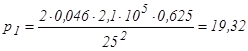

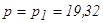

Тиск  дорівнює нулю, оскільки в даному випадку відсутній процес різання. Тоді

дорівнює нулю, оскільки в даному випадку відсутній процес різання. Тоді

МПа.

МПа.

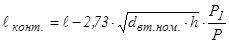

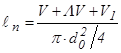

Визначення довжини контакту оброблюваної заготовки з втулкою  в момент, коли заготовка закріплена.

в момент, коли заготовка закріплена.

Довжину контакту оброблюваної заготовки з втулкою  в момент, коли заготовка закріплена, розраховують, виходячи із таких міркувань.:

в момент, коли заготовка закріплена, розраховують, виходячи із таких міркувань.:

Для довгих втулок при  :

:

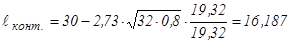

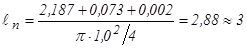

(2.1.14)

(2.1.14)

мм.

мм.

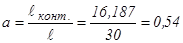

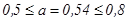

Для забезпечення точного центрування та надійного закріплення необхідно витримувати умову:

, (2.1.15)

, (2.1.15)

де  .

.

- умова задовольняється.

- умова задовольняється.

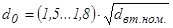

Визначення розмірів і ходу плунжера, що забезпечує необхідний тиск гідро пластмаси . Діаметр плунжера  обчислюють за формулою:

обчислюють за формулою:

(2.1.16)

(2.1.16)

мм.

мм.

Приймаємо  мм.

мм.

Довжину робочої поверхні плунжера  визначають за формулою:

визначають за формулою:

(2.1.17)

(2.1.17)

мм.

мм.

Спряження плунжера з отвором в корпусі виконуємо за пасуванням -  . Хід плунжера

. Хід плунжера  розраховують за математичною залежністю:

розраховують за математичною залежністю:

, (2.1.18)

, (2.1.18)

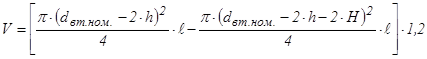

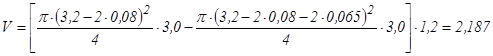

де  - початковий об’єм гідро-пластмаси в пристрої

- початковий об’єм гідро-пластмаси в пристрої

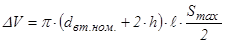

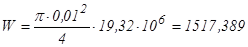

(2.1.19)

(2.1.19)

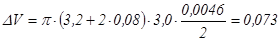

см3.

см3.

- збільшення об’єму робочої порожнини за рахунок зміни діаметра втулки внаслідок деформації на величину

- збільшення об’єму робочої порожнини за рахунок зміни діаметра втулки внаслідок деформації на величину  .

.

(2.1.20)

(2.1.20)

см3.

см3.

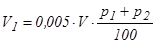

- об’єм, утворений за рахунок стиску гідро-пласту (0,5 % від початкового об’єму на 100 МПа тиску), тобто:

- об’єм, утворений за рахунок стиску гідро-пласту (0,5 % від початкового об’єму на 100 МПа тиску), тобто:

(2.1.21)

(2.1.21)

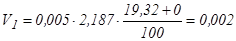

см3.

см3.

мм.

мм.

Розрахунок, виходячи з необхідного тиску гідро-пластмаси та діаметра плунжера, необхідного початкового зусилля на плунжері,

Необхідне початкове зусилля на плунжері,  визначають за формулою:

визначають за формулою:

(2.1.22)

(2.1.22)

Н » 1518 Н.

Н » 1518 Н.

Дата: 2019-05-29, просмотров: 380.