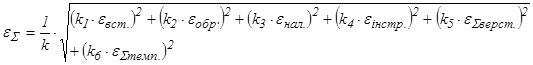

На точність оброблення впливає цілий ряд технологічних факторів, які спричиняють сумарну похибку, що для плоских поверхонь визначається згідно формули :

де  – похибка встановлення заготовки у пристрій;

– похибка встановлення заготовки у пристрій;

- похибка оброблення, яка виникає внаслідок зміщення елементів технологічної системи під дією сил різання та інерційних сил;

- похибка оброблення, яка виникає внаслідок зміщення елементів технологічної системи під дією сил різання та інерційних сил;

- похибка налагодження технологічної системи;

- похибка налагодження технологічної системи;

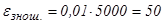

- похибка зношування різального інструменту;

- похибка зношування різального інструменту;

- похибка верстата внаслідок зношування за період експлуатації;

- похибка верстата внаслідок зношування за період експлуатації;

- температурна похибка оброблення;

- температурна похибка оброблення;

k – коефіцієнт ризику; приймаємо k=1;

kI – коефіцієнти, що враховують відповідні закони розподілу похибок.

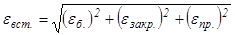

Похибка встановлення:  визначається за формулою:

визначається за формулою:

, (1.4.1)

, (1.4.1)

де  – похибка базування;

– похибка базування;

- похибка закріплення;

- похибка закріплення;

- похибка розташування заготовки у пристрої.

- похибка розташування заготовки у пристрої.

Похибка базування при даній схемі базування дорівнює нулю, оскільки конструкторська, технологічна та вимірні бази співпадають.

Отже,  .

.

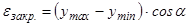

Похибку закріплення визначають із залежності:

, (1.4.2)

, (1.4.2)

де ymax, ymin– відповідно максимальне та мінімальне зміщення заготовки при її закріпленні;

a- кут, під яким знаходиться оброблювана площина.

З огляду на досвід виконання фрезерних робіт приймаємо  мкм.

мкм.

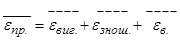

Похибка положення заготовки є наслідком неточності виготовлення верстатного спорядження, зношування його установчих елементів, а також похибки встановлення спорядження на верстаті:

(1.4.3)

(1.4.3)

Похибка виготовлення пристрою  залежить в основному від точності виготовлення деталей верстатного пристрою. Технологічні можливості виготовлення верстатного спорядження забезпечують

залежить в основному від точності виготовлення деталей верстатного пристрою. Технологічні можливості виготовлення верстатного спорядження забезпечують  в межах 3¸100 мкм.

в межах 3¸100 мкм.

Вважаючи, що використовуване обладнання – нове, приймаємо  =20 мкм.

=20 мкм.

Складова  характеризує зношування установчих елементів:

характеризує зношування установчих елементів:

, (1.4.4)

, (1.4.4)

де N– число контактів заготовки з опорою (приймаємо рівним програмі випуску виробів: N=5000 штук);

b - поправочний коефіцієнт; для циліндричних пальців і опор b=0,01.

мкм.

мкм.

Складова  виражає похибку встановлення пристрою на верстаті. Величина

виражає похибку встановлення пристрою на верстаті. Величина  складає 10¸20 мкм.

складає 10¸20 мкм.

Приймаємо  =20 мкм.

=20 мкм.

Визначаємо сумарну похибку положення заготовки:

(1.4.5)

(1.4.5)

мкм.

мкм.

Отже, похибка встановлення буде становити:

мкм.

мкм.

Похибка оброблення  виникає внаслідок зміщення елементів технологічної системи під дією сил різання. Вважаємо, що сила різання та крутний момент у нашому випадку буде повністю компенсований силою затиску та грамотним розміщенням опор при великій жорсткості системи; у цьому разі похибкою оброблення можна знехтувати:

виникає внаслідок зміщення елементів технологічної системи під дією сил різання. Вважаємо, що сила різання та крутний момент у нашому випадку буде повністю компенсований силою затиску та грамотним розміщенням опор при великій жорсткості системи; у цьому разі похибкою оброблення можна знехтувати:  =0.

=0.

Похибку налагодження технологічної системи  за рахунок використання установів приймаємо рівною 0.

за рахунок використання установів приймаємо рівною 0.

Отже,  =0 мкм.

=0 мкм.

Похибка зношування металорізального інструменту  =80 мкм згідно табл. 29, стор. 74, [3].

=80 мкм згідно табл. 29, стор. 74, [3].

Похибка верстата внаслідок зношування за період експлуатації  =50 мкм згідно табл. 23, стор.55, [3].

=50 мкм згідно табл. 23, стор.55, [3].

Температурну похибку  приймають рівною 0,1 від сумарної похибки;

приймають рівною 0,1 від сумарної похибки;

(1.4.6)

(1.4.6)

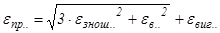

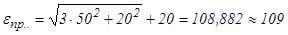

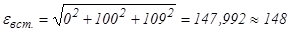

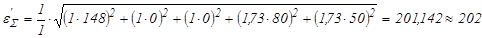

Без врахування температурної похибки:

мкм.

мкм.

мкм.

мкм.

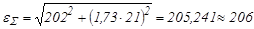

мкм.

мкм.

Перевіряємо виконання умови:

(0,85…0,9) × Th,

(0,85…0,9) × Th,

де Th – допуск на витримуваний розмір під час фрезерування 15h14 мм, тобто Th=430 мкм.

мкм

мкм  365,5…387 мкм - умова виконується.

365,5…387 мкм - умова виконується.

Оскільки дана технологічна операція виконується при базуванні на оброблені поверхні, використовуємо в якості опор плоскі пластини або опори.

Дата: 2019-05-29, просмотров: 362.