Більшість відомих в даний час аморфних металів можна отримати гартом з розплавів при достатньо високих швидкостях охолоджування (>105К/с). Для досягнення таких швидкостей охолоджування метод гартування повинен забезпечувати високий коефіцієнт тепловіддачі на межі між розплавом і підкладкою (охолоджуючим середовищем) і достатньо тонкий перетин металу, для того, щоб тепло відводилося за короткий проміжок часу.

Зазвичай при загартуванні з рідини використовують тверді металеві охолоджуючі поверхні, оскільки тепло передаване газам і рідинам менше тепла передаваного твердим тілам. Основний принцип загартування з розплаву полягає в тому, що розплавлений метал розтікається по охолоджуючій поверхні тонким шаром і згодом швидко твердне.[5]

Методи загартування прийнято розділяти на дискретні і безперервні.

Дискретні методи. Перші зразки аморфного металу були отримані за допомогою методу пострілу (gun technique) (рис. 3.1а). У цьому методі найбільша порція розплавленого металу виштовхується з трубки ударною хвилею у вигляді маленьких крапельок. Ці краплі стикаються з поверхнею підкладки, розтікаються по ній, перекриваються і утворюють фольгу неправильної форми і змінної товщини. Товщина фольги може коливатися від 5 до 25 мкм. Така нерівномірність фольги по товщині говорить про те, що зразок складається з областей, загартованих при різних швидкостях охолоджування (105–108 К/с) і, отже, що мають різну структуру.

Рис. 3. 1 – Схеми установок для отримання тонких плівок

а – метод пострілу на масивну підкладку; б – метод „мелена і ковадла”

Інша група дискретних процесів класифікується як метод „мелена і ковадла” (hammer and anvil) (мал. 3.1б), в якому розплавлена крапля металу розплющується рухомими назустріч один одному поршнями. В результаті отримують фольгу правильної форми з товщиною від 20 50 мкм. Швидкість охолоджування при такому методі охолоджування складає 106 – 107 К/с. Проте такий гарт є в деякій мірі невідтворним із-за труднощів, пов'язаних з особливостями експерименту.

Оскільки в результаті описаних методів гарту з рідкого стану виходять неоднорідні формою і складу зразки, здавалося, що ці матеріали так і залишаться лабораторною чудасією. Але великий скачок вперед був зроблений при розробці безперервних процесів отримання швидкозагартованих зразків правильної форми, забезпечуюче відтворення і контроль фізичних і механічних властивостей.

Безперервні методи. З безперервних методів першим був застосований метод гартування у валяння (twin roll technique) (рис.3.2а). У цьому методі розплавлений метал прямував у вузький зазор між двома швидкообертаючими валами і набуває форми вузької стрічки або смужки. Цей метод має перевагу за рахунок двостороннього охолоджування з хорошим поверхневим контактом, проте ним важко керувати. Як правило, розплав або дуже рано твердне (до того, як досягне точки мінімального зазору між валяннями), так що прокатується вже холодна стрічка, або надто пізно – стрічка виходить із зазору лише частково затверділа. Швидкість охолоджування при такому методі гарту складає близько 105 – 107 К/с.[5]

в

в

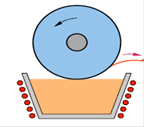

Рис.3.2 – Методи безперервного гарту: а – гарт у валяння; б – гарт на диску (спінінгування розплаву); в-витягування розплаву обертовим диском

Найбільш широко використовуваний метод відомий під назвою „спінінгування розплаву” (melt spinning) (рис. 3.2б). Загальна схема полягає в тому, що струмінь розплавленого металу прямує на швидкорухаючу охолоджуючу поверхню, внаслідок чого отримують стрічку завтовшки від 20 до 100 мкм. Спіннінгування розплаву може виконуватися як на внутрішній, так і на зовнішній стороні барабана. Швидкість охолоджування стрічок товщиною менше 100 мкм дорівнює 105–107 К/с, а в екстремальних випадках може досягати 108 К/с.Ще один метод показаний на (рис. 3.2в). У цьому методі загострений обід диска захоплює розплав, який потім твердне і мимоволі відділяється у вигляді коротких дротиків. Частота обертання диска або циліндра повинна бути такою, щоб забезпечити лінійну швидкість обода неменше 50cм/с.

Лазерне глазурування (laser glazing) є новим методом загартування. Тут лазерний промінь використовується для проплавлення тонкого шару на поверхні зразка, після чого розплав гартується в результаті контакту з тими, що знаходяться під ним холодний матеріал. Цей метод використовують для обробки шару аморфізуючогося складу, який заздалегідь нанесений на поверхню іншого сплаву, оскільки сплави здібні до аморфізації мають погані властивості в кристалічному стані.[5]

Іонно-плазмове розпилення

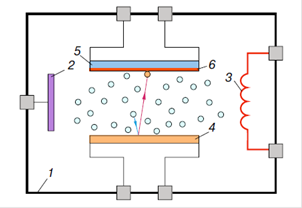

Інший спосіб одержання металевих стекол - високошвидкісне іонно-плазменне розпилення металів і сплавів [6]. Найбільше розповсюдження отримав пристрій, заснований на чотирьох-електродній схемі розпилювання (рис. 3.3). Вся система знаходиться у вакуумній камері, що містить газ аргон під тиском 0,5 Па. Нагріваючи електричним струмом вольфрамову спіраль 3, "видобувають" електтрони, що переміщуються в бік анода 2 під дією потенціалу, створюваного джерелом високої напруги (близько 3 кВ). По дорозі електрони зіштовхуються з атомами аргону і іонізують їх. Іони аргону утворюють плазму. Після того як встановився безперервний процес створення іонів, тобто "засвітилась" плазма, до мішені 4 прикладується негативний потенціал, щоб витягнути позитивно заряджені іони інертного газу з плазми і направити їх на мішень. Іони аргону, маючи досить велику енергію, стикаючись з поверхневими атомами мішені і вибивають їх. Цей процес називається розпиленням. Розпилювані атоми залишають мішень і лягають на підкладку 5. Процес ведуть таким чином, щоб атоми, які вилітають із мішені, мали невелику кінетичну енергію. Потрапляючи на підкладку, вони не відскакують, як пружні м'ячики, а одразу ж прилипають до її поверхні, тобто замерзають. Цей процес осадження атомів на холодній підкладці еквівалентний охолодженню з дуже високою швидкістю. Розрахунки показують, що швидкість охолодження досягає значень 1010 К / с. Аморфні металеві сплави виходять у вигляді напиленого шару 6 товщиною від 1 до 1000мкм.[6].

Рис.3.3 Схема установки для чотирьохелектродного розпилення: 1 - вакуумна камера, 2 - анод, 3 - катод, 4 - мішень, 5 - підкладка, 6 - аморфний матеріал

Дата: 2019-05-29, просмотров: 363.