ВВЕДЕНИЕ

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ

Выбор электродвигателя

Расчет частоты вращения вала электродвигателя

Кинематические расчеты

ВЫБОР МАТЕРИАЛА И РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Выбор материала и режима термической обработки для червяка

Выбор материала для червячных колес

РАСЧЕТ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

Расчет допустимых контактных напряжений

Расчет допустимых напряжений изгиба

ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

Определение межосевого расстояния

Подбор основных параметров передачи

Фактическое передаточное число

Геометрические размеры червяка и колеса

К.П.Д. передачи

Силы в зацеплении

Проверочный расчет червячной передачи на контактную прочность

Проверочный расчет червячной передачи на изгибную прочность

Тепловой расчет

СМАЗКА

КОНСТРУИРОВАНИЕ ВАЛОВ РЕДУКТОРА

Исходные данные для расчет

Приближенный расчет быстроходного вала

Приближенный расчет тихоходного вала

ПОДБОР И РАСЧЕТ ПОДШИПНИКО

Быстроходный вал

Тихоходный вал

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Червячная передача относится к передачам зацеплением с перекрещивающимися осями валов.

Основные достоинства червячных передач: возможность получения больших передаточных чисел в одной паре, плавность зацепления, возможность самоторможения. Недостатки: сравнительно низкий к.п.д., повышенный износ и склонность к заеданию, необходимость применения для колес дорогих антифрикционных материалов.

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют, как правило, при необходимости передачи движения между перекрещивающимися валами, а также там, где необходимо большое передаточное отношение.

Критерием работоспособности червячных передач является поверхностная прочность зубьев, обеспечивающая их износостойкость и отсутствие выкрашивания и заедания, а также изгибная прочность. При действии в червячном зацеплении кратковременных перегрузок проводится проверка зубьев червячного колеса на изгиб по максимальной нагрузке.

Для тела червяка осуществляется проверочный расчет на жесткость, а также проводится тепловой расчет.

Проектирование осуществляется в два этапа: проектировочный – из условий контактной выносливости определяются основные размеры передачи и проверочный – при известных параметрах передачи в условиях ее работы определяются контактные и изгибные напряжения и сравниваются с допускаемыми по выносливости материала.

Определяются силы, нагружающие подшипники и производится подбор подшипников по грузоподъемности.

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ

Выбор электродвигателя

Для выбора электродвигателя определяются требуемая его мощность и частота вращения.

Согласно исходным данным на проектирование, требуемую мощность для выполнения технологического процесса можно найти из формулы:

Рвых=Ft∙V, (2.1)

где Рвых – мощность на выходном валу привода, Вт;

Ft – тяговое усилие, Н;

V – скорость движения рабочего органа, м/с;

Рвых = 1,5 кВт.

Расчет частоты вращения вала электродвигателя

Поскольку на данном этапе еще неизвестны передаточные числа передач привода и не известна частота вращения вала двигателя, возникает возможность рассчитать желаемую частоту вращения вала электродвигателя.

Для этого проведены следующие расчеты.

Кинематические расчеты

Общее передаточное число:

uобщ = nдв/  = 1500/38,2=39,3.

= 1500/38,2=39,3.

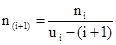

Определим все кинематические характеристики проектируемого привода, которые понадобятся в дальнейшем для детальной проработки передачи. Определение частоты и скоростей вращения. Частоты вращения всех валов легко рассчитать, начиная, от выбранной частоты вращения вала электродвигателя с учетом того, что частота вращения каждого последующего вала определяется через частоту вращения предыдущего по формуле (2.7) с учетом передаточного числа:

,(2.7)

,(2.7)

где n(i+1) – частота вращения i+1 вала, об/мин;

ui–(i+1) – передаточное отношении между i и i+1 валами.

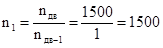

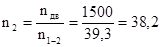

об/мин,

об/мин,

об/мин.

об/мин.

Моменты на валах редуктора:

Т1=9,55×103(Р/nэ)= 9,55×103×(2,2/1500)=14,0 Н×м

Т2=Т1×u=14,0×39,3=550 Н×м.

Основные размеры червяка

Делительный диаметр, размеры в мм:

d1=mq,(5.5)

d1=6,8×7,1 = 50 мм.

Диаметр вершины витков:

da1 = d1 + 2m,(5.6)

da1 = 50+2×6,8 = 64 мм.

Диаметр впадины:

df1=di-2,4m,(5.7)

df1 = 50 - 2,4 × 6,8 = 34 мм

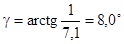

Делительный угол подъема витков червяка:

,(5.8)

,(5.8)

тогда

.

.

Длина нарезаемой части червяка принимаем:

b1 = (10+5,5|х|+z1)m,(5.9)

b1 = (10+5,5×0,02+1) 6,8 = 75 мм.

К.П.Д. передачи

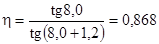

Коэффициент полезного действия находится по формуле (5.22).

,(5.14)

,(5.14)

где ρ' - приведенный угол трения с учетом потерь мощности в зацеплении, опорах и на перемешивание масла р'=1,2°.

.

.

Силы в зацеплении

Вследствие того, что оси червяка и червячного колеса перекрещиваются, и что передача в целом находится в силовом равновесии, легко установить зависимости для определения сил в зацеплении.

Окружная сила на колесе равна осевой силе на червяке:

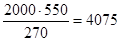

Ft2 = Fa1 =  ,(5.15)

,(5.15)

где Т2 - крутящий момент, Н×м.;

d2 - делительный диаметр червячного колеса, м.

Ft2 = Fa1 =  Н.

Н.

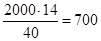

Окружная сила на червяке, в зацеплении равна осевой силе на колесе:

Ft1 = Fa2 =  ,(5.16)

,(5.16)

Ft1 = Fa2 =  Н.

Н.

Радиальные силы:

Fr1 = Fr2 = Ft2×tgα/cosγ,(5.17)

где α = 20° - стандартный угол зацепления.

Frl = Fr2 = 4075×tg20°/cos8,0° = 1500 Η.

Тепловой расчет

Червячный редуктор в связи с низким значением К.П.Д. и вследствие этого высоким выделением тепла обязательно проверяют на нагрев.

Тепловой расчет передачи представлен в таблице 5.9.

Таблица 5.9

| Наименование параметров | Обозначение | Расчетные формулы |

| Приведенный угол трения, ° | φ′ | φ′=1,2° |

| К.п.д. червячной передачи | η | η =  =0,868 =0,868

|

| Мощность на червяке, кВт | Р | Р=2,2 кВт |

| Количество тепла, выделяемое в передаче, ккал/ч | Q | Q=860(1- η)Р=250 |

| Коэффициент теплоотдачи, ккал/м2ч° | КТ | КТ=11 |

| Температура масла в редукторе, °С | t1 | t1=70° |

| Температура окружающей среды, °С | t0 | t0=20° |

| Поверхность охлаждения, м2 | S | S=0,196 |

| Количество отдаваемого тепла, ккал/ч | Q1 | Q1= КТ(t1- t0) S=107,8 |

| Условие достаточности естественного охлаждения | - | Q≤Q1; 250≥107,8 |

Как видно из расчета таблицы 5.9, требуется искусственное охлаждение редуктора.

СМАЗКА

Условия эффективной смазки червячных передач: достаточное покрытие рабочих поверхностей зубьев и подшипников масляным слоем, отвод такого количества тепла, которое требуется для предотвращения чрезмерного нагрева, малое сопротивление смазочной среды.

Смазка передачи осуществляется окунанием. Способ – картерный непроточный. Сорт масла – Автотракторное АК-15 ГОСТ 1862-63.

Исходные данные для расчета

Вращающий момент на быстроходном валу редуктора Т1 = 14,0 Н×м, на тихоходном валу Т2 = 550 Н×м. силы в червячном зацеплении редуктора:

Ft1 = Fa2 = 700 Н;

Ft2 = Fa1 = 4075 Н;

Fr1 = Fr2 = 1500 Н;

Размеры червяка d1 = 50 мм, df1 = 34 мм. Размеры червячного колеса d2 = 270 мм.

При расчете валов редуктора необходимо учитывать консольную нагрузку и считать ее приложенной в середине посадочной консольной части вала.

На быстроходном валу радиальную консольную нагрузку определяем по формуле.

Fк1 =80  ,(7.1)

,(7.1)

Fк1 =80  = 300 Н.

= 300 Н.

На тихоходном валу радиальную нагрузку определяем по формуле (7.2):

Fк2 =125  ,(7.2)

,(7.2)

Fк2 = 125  = 2930 Н.

= 2930 Н.

В соответствии с конструкцией редуктора заданного типа из эскизной компоновки и ориентировочного расчета валов получим необходимые расстояния до опор валов и приложенных нагрузок.

ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ

Быстроходный вал

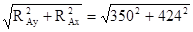

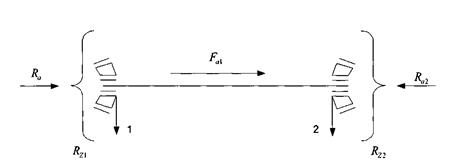

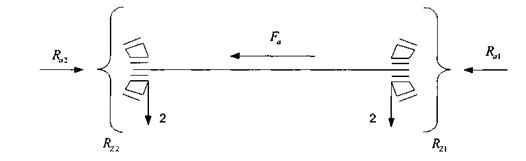

Частота вращения вала n1=1500 об/мин dn=40мм. Требуемая долговечность подшипников Ln = 3811 час. Схема установки подшипников - в распор. На опоры вала действуют силы

RAy=350 H;

Rax = 424 Н;

Fa1 = 4075 Н;

RCy = 350 Н;

RCx =755,5 H.

Предварительно примем подшипники роликовые конические средней серии 7308

С=56,0 кН; ℓ = 0,35, у=1,7. Для определения осевых нагрузок на опоры вычислим суммарные реакции опор и приведем схему нагружения вала рис. 8.1

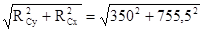

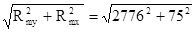

Ra =  = 550 Н;

= 550 Н;

Rс =  = 833 Н;

= 833 Н;

Применительно к схеме получим:

Rz1 = RA = 550 Η

RZ2=RC=833 H

Fa = Fаl = 4075 Η

Рисунок 8.1 – Схема нагружения быстроходного вала

Определим осевые составляющие по формуле:

Rs=0,83×ℓ×Rя

RS1 = 0,83×ℓ×RZ1 = 0,83×0,35×550 = 160 Η

RS2 =0,83×ℓ×RZ2 =0,83×0,35×833 = 242 Η

так как RS1 < RS2 и Fa > RS2 - RS1 = 242 - 160 = 82 H,

то осевые силы, нагружающие подшипники:

Ra1 =RS1 = 160 Η,

Ra2 =Ra1 + Fa = 160+ 4075 = 4235 Η.

Сравним отношение  с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

При  =

=  = 0,29 <ℓ = 0,35,

= 0,29 <ℓ = 0,35,

x = 1; y = 0.

При  =

=  = 5,1 > ℓ = 0,35,

= 5,1 > ℓ = 0,35,

x = 0,35; y = 1,7.

Вычислим эквивалентную динамическую нагрузку:

RΕ=(v·ΧRя + yRa)·ΚΒ·ΚT ,(8.2.)

где σ = 1 - коэффициент вращения, при вращении внутреннего кольца подшипника;

КБ = 1,1 - коэффициент безопасности

отсюда,

RE1 = vXRz1×КБ×Кт = 1×1×550×1,1×1 = 605 Н,

RЕ2 = (vΧRя2 + YRa2)×КБ×Кт = (1×0,35×833+1,7×4235)×1,1×1 = 8240 Н = 8,24 кН.

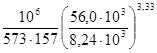

Определим расчетную долговечность подшипника при:

Lioh =  ,(8,3)

,(8,3)

где ω – угловая скорость, с-1.

Lioh =  = 6540 час,

= 6540 час,

что больше требуемой долговечности

Lh = 3811 час.

Определим динамическую грузоподъемность:

Сгр = RЕ×  ,(8.4)

,(8.4)

тогда Сгр = 8,24×  = 47,6 кН,

= 47,6 кН,

что меньше Сz = 56 кН.

подшипник 7211 пригоден.

Тихоходный вал

Частота вращения вала, n2 = 95,5 об/мин, угловая скорость ω2 = 10 с-1, dn = 35 мм. Схема установки подшипников - в распор. На опоры вала действуют силы:

Rky = 3921 Η;

Rmy=2776 H;

Rkx = 1425 Η;

Rmx = 75 Η;

Fa2 = 700 Η.

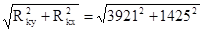

Определим суммарную реакцию опор:

Rx =  = 4170 Н;

= 4170 Н;

Rm =  = 2777Н;

= 2777Н;

Предварительно примем подшипники роликовые конической серии 7207.

Для него выпишем: CZ=32,5 кH, ℓ = 0,37, у = 1,62.

Для определения осевых нагрузок на опоры приведем схему нагружения вала рис.8.2 к виду представленному на рис.6.4а [8,с.102]

Рисунок 8.2 – Схема нагружения тихоходного вала

Применительно к схеме получим:

RZ1=Rm=2777 Н;

RZ2 = Rx =4170 Η;

Fa = Fa2 = 700 Η.

Определим осевые составляющие по формуле 8.1

RS1 = 0,83×ℓ×RZ1 = 0,83×0,37×2777 = 853 Η

RS2 =0,83×ℓ×RZ2 =0,83×0,37×4170 = 1280 Η

так как RS1 < RS2 и Fa > RS2 - RS1 = 1280 – 853 = 427 H,

то осевые силы, нагружающие подшипники:

Ra1 =RS1 = 853 Η,

Ra2 =Ra1 + Fa = 853+700 = 1553 Η.

Сравним отношение  с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

с коэффициентом ℓ и окончательно примем значения коэффициентов x и у.

При  =

=  = 0,307 <ℓ = 0,37,

= 0,307 <ℓ = 0,37,

x = 1; y = 0.

При  =

=  = 0,37 < ℓ = 0,37,

= 0,37 < ℓ = 0,37,

x = 1; y = 0.

Вычислим эквивалентную динамическую нагрузку по формуле (9.2.):

RΕ1=v·x×RZ1×ΚΒ·ΚT = 1×1×2777×1,1×1 = 3055 Н,

RΕ2=v·x×RZ2×ΚΒ·ΚT = 1×1×4170×1,1×1 = 4587 Н = 4,59 кН,

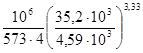

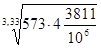

Определим расчетную долговечность подшипников в опоре 2 по формуле (8.3):

Lioh =  = 385420час,

= 385420час,

Что больше требуемой долговечности

Lh = 3810,6 час.

Определим динамическую грузоподъемность по формуле (8.4):

Сгр = 4,59×  = 8,8 кН,

= 8,8 кН,

что меньше Сz = 35,2,

подшипник 7207 пригоден.

ЛИТЕРАТУРА

1 Каталог электродвигателей постоянного тока серии 2П. - М., 1991.- 250 с.

2 Дунаев П.Ф. Детали машин. Курсовое проектирование. - М., 1990. - 462 с.

3 Иванов М.И. Детали машин. - М., 1991. - 532 с.

ВВЕДЕНИЕ

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ

Выбор электродвигателя

Дата: 2019-05-29, просмотров: 290.