Расчетно-аналитический метод применяется при назначении режимов резания для обработки сложных поверхностей. например при точении длинного тонкого валика или при растачивании, если длина оправки значительна.

При назначении режимов резания расчетно-аналитическим методом учитываются характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

В данной детали таких «узких» мест не встречается и расчетно-аналитический метод можно использовать лишь для проверки правильности назначения режимов резания для самых точных поверхностей.

Исходя из этого, режимы резания для всех поверхностей назначаются из справочной литературы. Назначенные режимы резания приведены в таблице 21.

Таблица 21

Режимы резания

Переходы

Пов.

режимы резания

Окончание таблицы 21

Расчет ожидаемой точности размера

При проектировании механической обработке необходимо знать производственные возможности станка, выбранного для выполнения той или иной операции. Т.е. нужно знать, способен ли станок выполнить данный размер с указанным допуском. Нужно посчитать укладывается ли погрешность изготовления в заданное поле допуска.

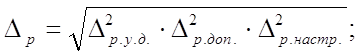

Поле погрешности размера складывается из следующих составляющих:

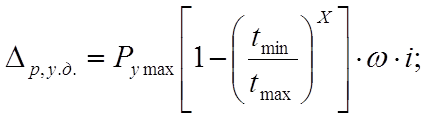

- поле погрешности размера от упругих деформаций системы

- поле погрешности размера от дополнительных факторов (например, неточности от не возврата инструмента в свое наладочное положение)

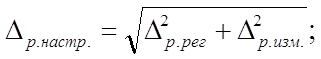

- поле погрешности размера от настройки, которое состоит из поля погрешности регулирования и поля погрешности от измерения

В виде формул это запишется в следующем виде:

(3)

(3)

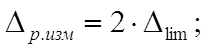

(4)

(4)

(5)

(5)

(6)

(6)

5…10 мкм

5…10 мкм

где Dр – суммарное поле погрешности размера;

Dр.у.д. – поле погрешности размера от упругих деформаций системы (из-за различия в величинах припуска);

Dр.доп. – дополнительное поле погрешности размера;

Dр.настр. – поле погрешности размера от настройки инструмента

Dр.рег. – поле погрешности размера из-за регулирования положения резца в мм;

Dр.изм. – поле погрешности размера от неточности измерения;

Dlim – погрешность измерения в мкм;

Руmax – максимальная сила резания в Н;

Х – показатель степени

tmin и tmax – соответственно минимальная и максимальная глубины резания в мм;

w - податливость станка в мкм/кг;

i – коэффициент, характеризующий вид обработки (i=2)

Дата: 2019-05-29, просмотров: 356.