Любая приближенная оценка разрабатываемого технического решения лучше, чем отсутствие оценки

(Из книги Евланова Л.Г. "Теория и практика применения решений")

Каждое техническое решение, закладываемое в разрабатываемый объект, влечет за собой определенные затраты в изготовлении, эксплуатации и последующей утилизации и поэтому должно быть экономически оправданным.

Уже в начальной стадии проектирования разработчик имеет дело с вариантами решения задачи. Хорошо бы дать качественную и количественную оценки каждого из этих вариантов. Однако в начале проектирования конструктор не располагает достаточными данными для количественной оценки критериев. Значения критериев можно сосчитать только лишь при детальной проработке интересующего варианта конструкции, на что будет потрачено время и материальные ресурсы. В связи с этим выбор варианта производят по методике, изложенной выше.

Ниже разобран пример решения задачи.

Задача

Пусть темой проекта будет разработка линии для сращивания короткомерных пиломатериалов по длине. Информационные исследования уже выполнены и представлены на рис. 12 и 14. Опираясь на них, надо выбрать прототип с целью его улучшения. Это ответственная задача, так как прототип формирует сущность проектного решения. Если прототип будет выбран неудачно, то и проектное решение будет слабым.

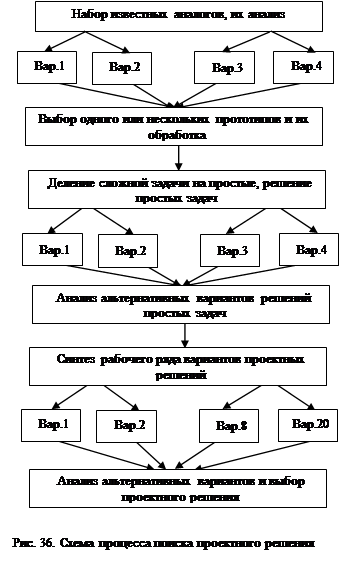

Улучшая прототип, надо подготовить множество альтернативных вариантов решения задачи с тем, чтобы из них выбрать наилучшее решение. Алгоритм разработки проектного решения можно представить схемой (рис.36) [14, 43].

1. Описание проблемной ситуации. В деревообрабатывающем цехе образуются кусковые отходы сухих пиломатериалов длиной 100 ... 300 мм. Объем отходов – 2 м3 в смену. Сейчас эти отходы не находят применения и сжигаются. Цех несет убытки.

Для разрешения проблемной ситуации кусковые отходы древесины можно склеивать по длине на зубчатые шипы. Так, по крайней мере, делается в мировой практике.

Этому мешает отсутствие необходимого оборудования. Существующие линии, например фирмы Dimter, позволяют склеивать пиломатериалы длиной только 220...1000 мм или 300...2000 мм. Эти линии имеют большую производительность и значительные габариты (ширина их 5 м, а длина 15 м). Линии не пригодны для работы в небольших цехах – они занимают большую производственную площадь, и их невозможно загрузить по производительности.

Решение проблемы позволит дополнительно получить около 1,7 м3 пиломатериалов в смену по одному цеху.

2. Описание функции технического объекта. Обобщенное описание: линия должна обеспечить нарезание зубчатых шипов на обоих торцах заготовок немерной длины, нанесение клея на шипы, сборку и продольное прессование склеиваемых заготовок. Получаемая на выходе бесконечная лента пиломатериала должна раскраиваться на заданный размер по длине.

Количественное описание: размеры склеиваемых заготовок, мм: длина 100...300, ширина 50...150, толщина 25...50, производительность – 2 м3 кусковых отходов в смену.

3. Выбор прототипа и составление списка требований к нему. На основании имеющейся обобщенной информации (см. рис.12 и 14) можно сделать вывод, что наиболее перспективными являются те линии сращивания пиломатериалов по длине, в которых заготовки складываются в пакет формы "брус" для нарезания зубчатых шипов и нанесения клея, а затем поштучно подаются на сборку и продольное сжатие в продольный пресс.

|

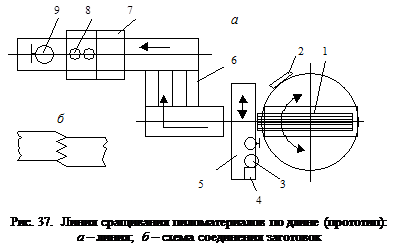

Известна линия сращивания пиломатериалов по длине, включающая ленточный реверсивный конвейер 1, смонтированный на вертикальной оси, с возможностью поворачиваться к упору 2 и пилофрезерному узлу 3 с клеенаносящим устройством 4, смонтированными на суппорте 5 (рис. 37, а). За ленточным конвейером расположен механизм поштучной выдачи 6 заготовок, продольный пресс 7 с подающим конвейером и тормозной колодкой 8, а также торцовочный станок 9.

|

Список требований. Улучшенная линия должна обеспечить:

– обработку кусковых отходов древесины размерами, мм: длиной 100...300; шириной 50...150 и толщиной 25...50;

– образование на линии минимума новых древесных отходов;

– снижение энергоемкости пресса;

– уменьшение габаритов;

– производительность линии около 2 м3 в смену.

4. Список недостатков прототипа. Прототип имеет следующие недостатки:

а) на линии невозможно обработать заготовки длиной 100 мм, так как их трудно сбазировать и зафиксировать на конвейере, а затем передать пакет на следующий конвейер. Это объясняется тем, что радиус барабанов, на которые надета лента конвейера, соизмерим с длиной заготовки;

б) шипы на переднем и заднем торцах заготовок нарезаются зеркально, в результате чего после склеивания боковая кромка ленты получается ступенчатой, уходящей в отход при последующей обработке (рис. 37, б);

в) линия имеет большие габаритные размеры и занимает большую производственную площадь;

г) пресс слишком энергоемок.

Указанные недостатки можно ранжировать (расставить по важности) следующим образом: а, б, г, в.

5. Формулировка задачи.

Дано: Линия для склеивания пиломатериалов по длине на зубчатые шипы включает шипорезный станок с поворотным на вертикальной оси конвейером, упором и механизмом резания на суппорте и продольный пресс с конвейером и тормозной колодкой.

Список требований (изложить кратко): длина заготовок 100...300 мм, количество новых отходов, энергоемкость и габариты линии свести к минимуму, производительность – 2 м3 в смену.

Список недостатков прототипа (изложить кратко): невозможно обработать короткие заготовки, образуется много новых отходов, пресс энергоемок, большие габариты линии.

Требуется изменить прототип и устранить его недостатки при заданных ограничениях.

20.2.Преобразование задачи

При решении сложную задачу делят на несколько простых. Количество простых задач равно количеству недостатков. Для каждой простой задачи формулируется техническое противоречие, и подбираются приемы решения.

Недостаток 1 – невозможно на ленточном конвейере сбазировать и закрепить пакет из коротких заготовок для механической обработки. Обычный способ устранения недостатка (СУ) – уменьшить радиус барабана конвейера. Для идеального случая радиус барабана должен равняться нулю. Нежелательный эффект (НЭ–2), который при этом возникнет – при радиусе барабана, равном нулю, лента конвейера не сможет перемещаться. Технические противоречия: ТП–1 – если радиус барабана конвейера уменьшить до нуля, то короткие заготовки хорошо базируются и фиксируются на конвейере, но лента конвейера не может двигаться (конвейер становится неработоспособным); ТП–2 – если радиус барабана не уменьшать, то конвейер работоспособен, но на нем невозможно сбазировать и зафиксировать короткие заготовки для нарезания шипов. При базировании заготовки с помощью ленты конвейера должны упереться торцами в упор.

Подберем эвристические приемы (см. приложение 1).

ЭП1 – 1.4. Перейти от криволинейных частей к прямолинейным.

ЭП2 – 3.1. Изменить традиционную ориентацию объекта в пространстве: горизонтальное положение на вертикальное.

ЭП3 – 7.12. Выделить в объекте самый нужный элемент и усилить его или улучшить условия его работы.

Использовать стандарты 1.1.1, 1.1.3 (см. п. 7.2).

Недостаток 2 – из-за зеркального нарезания шипов на заготовках боковые кромки склеенной ленты получаются ступенчатыми, из-за чего образуются новые отходы.

СУ – при перебазировании пакета для нарезания шипов с другой стороны заготовок пакет надо сдвинуть вбок на половину шага шипов. НЭ–2 – усложняется кинематика устройства базирования пакета. Технические противоречия: ТП–1 – если пакет заготовок сдвинуть вбок на полшага шипов, то боковая кромка склеенной ленты будет плоской, и количество отходов при последующей обработке будет сведено к минимуму, но усложняется кинематика устройства для базирования; ТП–2 – если пакет вбок не сдвигать, то кинематика механизма базирования не усложняется, но объем отходов при последующей обработке увеличивается.

Для решения воспользуемся стандартом 1.1.3.

ЭП1 – 5.11. Разделить объект на части, способные перемещаться относительно друг друга.

Недостаток 3 – пресс слишком энергоемок.

СУ – исследования показывают, что усилие прессования зубчатых шипов можно снизить, если статическое усилие сжатия заменить усилием ударного или вибрационного действия. НЭ–2 – существенно усложняется конструкция тормозного устройства. Технические противоречия: ТП–1 – если тормозное усилие пресса выполнить ударным, то снижается усилие прессования, но усложняется конструкция тормозного устройства; ТП–2 – если тормозное усилие сохранить обычным, то конструкция тормоза не усложняется, но усилие сжатия шипов велико.

ЭП1 – 5.7. Разделить объект на две части – тяжелую и легкую, передвигать только легкую часть.

ЭП2 – 5.14. Компенсировать действие массы объекта соединением его с объектом, обладающим подъемной силой.

Использовать стандарты 1.1.3, 1.1.7.

Недостаток 4 – большие габаритные размеры.

СУ – заготовки с нарезанными шипами подавать в пресс непосредственно из пакета с позиции нарезания шипов. НЭ–2 – уменьшается производительность. Технические противоречия : ТП–1– если заготовки подавать в пресс из пакета с позиции нарезания шипов, то уменьшаются габариты линии, но убывает ее производительность; ТП–2 – если при загрузке пресса заготовки подавать не из пакета, то производительность линии не уменьшается, но увеличиваются ее габаритные размеры.

Поскольку по условию задачи производительность линии требуется снизить, то можно считать, что данное техническое противоречие не обостренное. Недостаток 4 можно устранить обычным способом: подавать заготовки в пресс непосредственно из пакета.

Поиск новых идей решения

На данном этапе необходимо найти новые идеи решения поочередно всех задач.

Устранение недостатка 1. С целью базирования и фиксации пакета заготовок для нарезания шипов можно применить:

1) стол с направляющей линейкой и прижимом, пакет прижимать к упору и разворачивать вручную;

2) то же, но вместо стола использовать трубу прямоугольного поперечного сечения;

3) из ЭП2– 3.1 и стандарта 1.1.1 следует, что нужно использовать для базирования и перемещения пакета имеющееся даровое поле – гравитационное. Это можно сделать, если горизонтальное (традиционное) положение пакета при базировании и нарезании шипов заменить на вертикальное положение.

Используя стандарт 1.1.3, решаем, что стол или трубу следует закрепить на горизонтальном валу с целью разворота стола на 180° с помощью, например, пневмоцилиндра.

Устранение недостатка 2. Для смещения пакета заготовок вбок на половину шага зубчатых шипов можно предложить следующие варианты:

1) направляющую линейку стола смещать вбок между регулируемыми упорами пневмоцилиндром;

2) по стандарту 1.1.3, предлагается следующий вариант: если вал стола (трубы) снабдить парой винт-гайка, то при повороте вала на 180° стол сместится вбок на половину шага резьбы винта.

Устранение недостатка 3. Для снижения энергоемкости пресса можно применить ударную или вибрационную тормозную нагрузку. Предлагаются следующие варианты:

1) применить маховик с приводом, вращающийся навстречу подаче заготовок в пресс и кратковременно соприкасающийся с заготовками;

2) согласно стандарту 1.1.7 маховик должен соприкасаться с легкой промежуточной деталью, взаимодействующей с заготовками и выполненной из износостойкого материала.

Устранение недостатка 4: подавать заготовки в пресс непосредственно из пакета, расположенного горизонтально.

Итак, по задаче создано 8 вариантов разрешения технических противоречий. Проведем их анализ.

20.4. Анализ полученных вариантов идей

Анализ вариантов проводится с целью определения их совместимости в разрабатываемой технической системе и возможности нежелательных влияний на другие части системы (табл. 25).

Таблица 25

Дата: 2019-05-29, просмотров: 286.